f5

12966

Изобретение относится к черной еталлургии, в частности, к управлеию нагревом металла в методической ечи.

Цель изобретения - повышение про- 5 ззодительности и экономия топлива за счет исключения простоев комплека методически печи - прокатный стан.

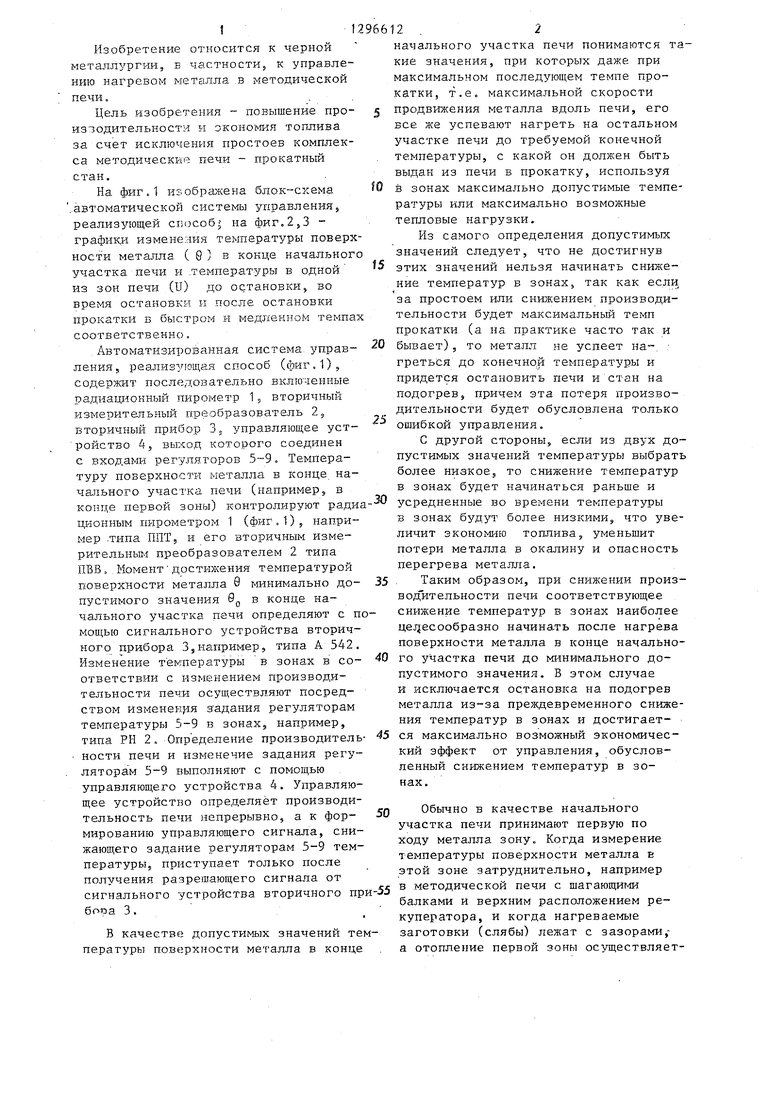

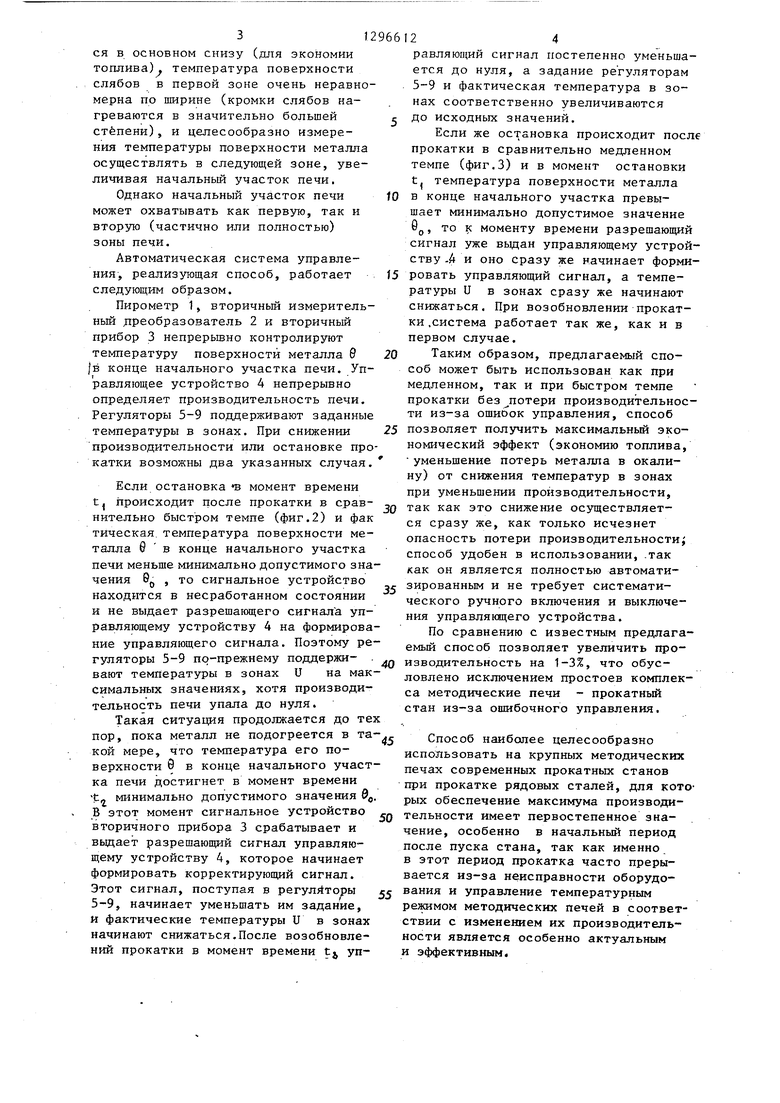

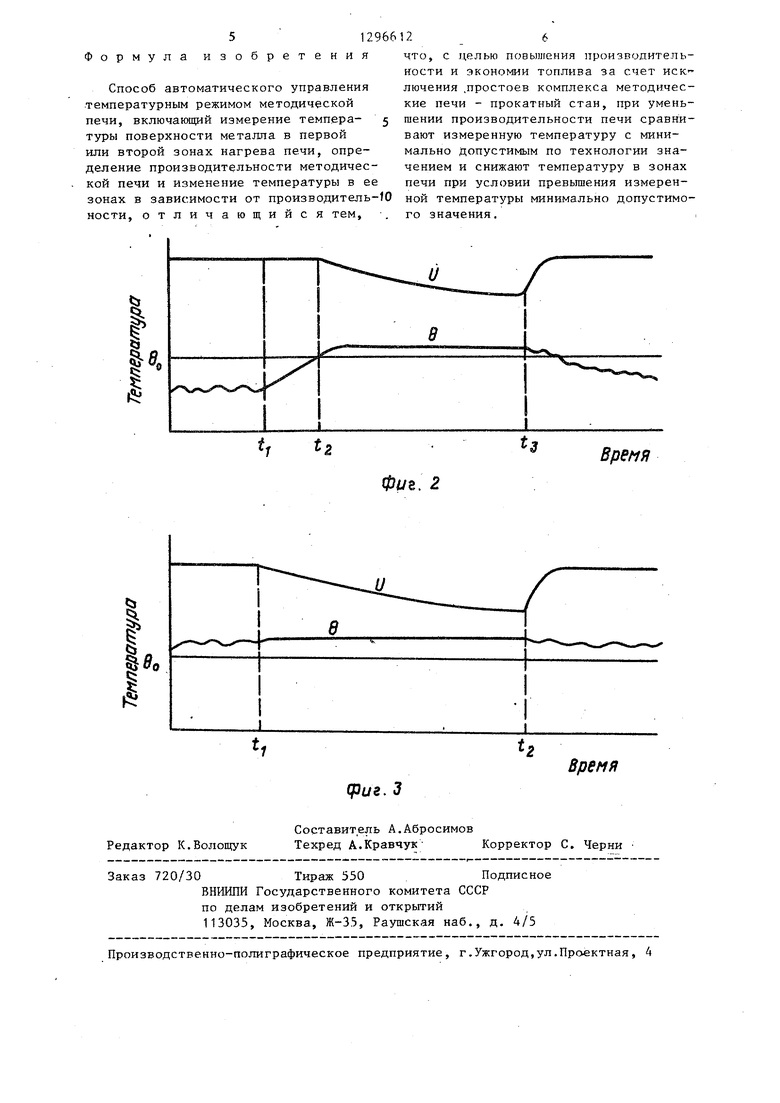

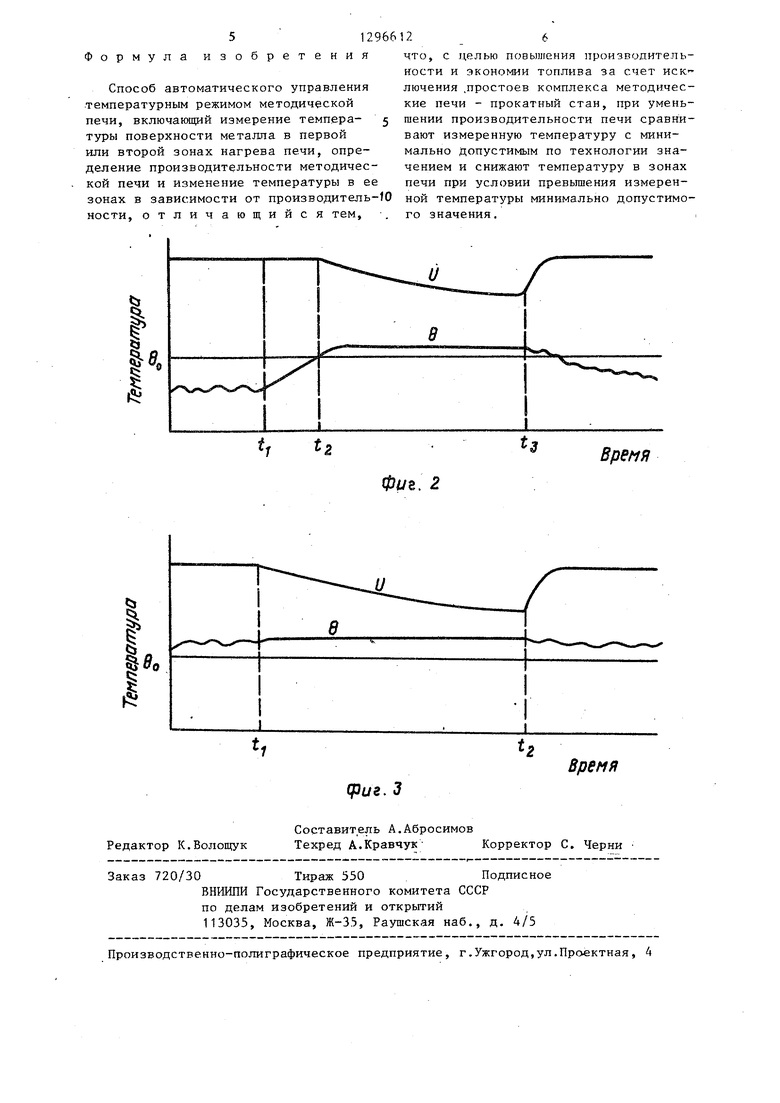

На фиг.1 изображена блок-схема автоматической системы управления, реализующей способу на фиг, - графики изменения температуры поверх- ост и металла ( 0 ) в конце начального частка печи и .температуры в одной з зон печи (и) до остановки, во ремя остановки и после остановки рокатки в быстром и медх.енном темпах соответственно.

Автоматизированная система управ- ения, реализующая способ (фиг.1), содержит последовательно вклю -1енные радиационный пирометр 1, вторичный измерительный преобразователь 2, вторичный прибор 3s управляющее устройство 4, выход которого соединен с входами регуляторов 5-9. Температуру поверхности металла в конце начального участка печи (например, в конце первой зоны) контролируют радиа-- ционным пирометром 1 (фигЛ) например .типа ППТ, и его вторичным измерительным преобразователем 2 типа ПВВ, IdoMeHT достижения температурой поверхности металла 9 минимально до- 35 пустимого значения 9 в конце начального участка печи определяют с помощью сигнального устройства вторичного прибора 3,например, типа А 542. Изменение температуры в зонах в со- ответствии с изменением производительности печи осуществляют посредством изменен5 я з адания регуляторам температуры 5-9 в зонах, например, типа РН 2. Определение производитель- нести печи и изменение задания регуляторам 5-9 выполняют с помощью управляющего устройства 4. Управляющее устройство определяет производительность печи непрерывно, а к фор- 50 мированию управляющего сигнала, снижающего задание регуляторам 5-9 температуры, приступает только после получения разрешающего сигнала от сигнального устройства вторичного при-55 бопа 3.

В качестве допустимых значений температуры поверхности металла в конце

5

66

5

35 О50 55

12 .2

начального участка печи понимаются такие значения, при которых даже при максимальном последующем темпе прокатки, т.е. максимальной скорости продвижения металла вдоль печи, его все же успевают нагреть на остальном участке печи до требуемой конечной температуры, с какой он должен быть выдан из печи в прокатку, используя в зонах максимально допустимые температуры или максимально возможные тепловые нагрузки.

Из самого определения допустимъ,1х значений следует, что не достигнув этих значений нельзя начинать снижение температур в зонах, так как если, за простоем или снижением производительности будет максимальный темп прокатки (а на практике часто так и бывает), то металл не успеет на. греться до конечной температуры и придется остановить печи и стан на подогрев, причем эта потеря производительности будет обусловлена только ошибкой управления.

С другой стороны, если из двух допустимых значений температуры выбрать более низкое, то снижение температур в зонах будет начинаться раньше и З средненные во времени температуры 3 зонах будут более низкими, что увеличит зкономиЕО топлива, уменьшит потери металла в окалину и опасность перегрева металла.

Таким образом, при снижении производительности печи соответствующее снижение температур в зонах наиболее дел есообразно начинать после нагрева поверхности металла в конце начального участка печи до минимального допустимого значения. В этом случае и исключается остановка на подогрев металла из-за преждевременного снижения температур в зонах и достигается максимально возможный экономический зффект от управления, обусловленный снижением температур в зонах.

Обычно в качестве начального участка печи принимают первую по ходу металла зону. Когда измерение температуры поверхности металла в этой зоне затруднительно, например в методической печи с шагающш-ш балками и верхним расположением рекуператора, и когда нагрев aei-ibie заготовки (слябы) лежат с зазорами,- а отопление первой зоны осуществляет312

ся в основном снизу (для экономии топлива) температура поверхности слябов в первой зоне очень неравномерна по ширине (кромки слябов нагреваются в значительно большей степени), и целесообразно измерения температуры поверхности металла осуществлять в следующей зоне, увеличивая начальный участок печи.

Однако начальный участок печи может охватывать как первую, так и вторую (частично или полностью) зоны печи.

Автоматическая система управления, реализующая способ, работает следующим образом.

Пирометр 1, вторичный измерительный дреобразователь 2 и вторичный прибор 3 непрерьшно контролируют температуру поверхности металла 0 IB конце начального участка печи. Управляющее устройство 4 непрерывно определяет производительность печи. Регуляторы 5-9 поддерживают заданные температуры в зонах. При снижении производительности или остановке прокатки возможны два указанных случая.

Если остановка в момент времени t, происходит цосле прокатки в срав- нительно быстром темпе (фиг.2) и фак тическая. температура поверхности металла 8 в конце начального участка печи меньше минимально допустимого значения 8ц , то сигнальное устройство находится в несработанном состоянии и не выдает разрешающего сигнал а управляющему устройству 4 на формирование управляющего сигнала. Поэтому регуляторы 5-9 по-прежнему поддержи- веют температуры в зонах U на максимальных значениях, хотя производительность печи упала до нуля.

Такая ситуация продолжается до те пор, пока металл не подогреется в та кой мере, что температура его поверхности 0 в конце начального участка печи достигнет в момент времени t, минимально допустимого значения &д

В этот момент сигнальное устройство вторичного прибора 3 срабатывает и выдает разрешаюш 1й сигнал управляющему устройству 4, которое начинает формировать корректирующий сигнал. Этот сигнал, поступая в регулйторы 5-9, начинает уменьшать им задание, и фактические температуры U в зонах начинают снижаться.После возобновлений прокатки в момент времени tj уп

г

O

5

0 5

0

124

равляющий сигнал постепенно уменьшается до нуля, а задание регуляторам 5-9 и фактическая температура в зонах соответственно увеличиваются до исходных значений.

Если же остановка происходит после прокатки в сравнительно медленном темпе (фиг.З) и в момент остановки t температура поверхности металла в конце начального участка превышает минимально допустимое значение бр, то к моменту времени разрешающий сигнал уже вьщан управляющему устройству -4 и оно сразу же начинает формировать управляющий сигнал, а температуры и в зонах сразу же начинают снижаться. При возобновлении прокатки .система работает так же, как и в первом случае.

Таким образом, предлагаемый способ может быть использован как при медленном, так и при быстром темпе прокатки без потери производительности из-за ошиоок управления, способ позволяет получить максимальный экономический эффект (экономию топлива, уменьшение потерь металла в окалину) от снижения температур в зонах при уменьшении производительности, так как это снижение осуществляется сразу же, как только исчезнет опасность потери производительности способ удобен в использовании,.так как он является полностью автоматизированным и не требует систематического ручного включения и выключения управляющего устройства.

По сравнению с известным предлагаемый способ позволяет увеличить производительность на 1-3%, что обусловлено исключением простоев комплекса методические печи - прокатный стан из-за ошибочного управления.

Способ наиболее целесообразно использовать на крупных методических печах современных прокатных станов при прокатке рядовых сталей, для которых обеспечение максимума производительности имеет первостепенное значение, особенно в начальный период после пуска стана, так как именно в этот период прокатка часто прерывается из-за неисправности оборудования и управление температурным режимом методических печей в соответствии с изменением их производительности является особенно актуальным и эффективным.

512966

Формула изобретения

Способ автоматического управления температурным режимом методической печи, включающий измерение темпера- 5 туры поверхности металла в первой или второй зонах нагрева печи, определение производительности методической печи и изменение температуры в ее зонах в зависимости от производитель-tO ности, отличающийся тем.

12 6

что, с целью повьпкения производительности и экономии топлива за счет иск лючения .простоев комплекса методические печи - прокатный стан, при уменьшении производительности печи сравнивают измеренную температуру с минимально Допустимым по технологии значением и снижают температуру в зонах печи при условии превышения измеренной температуры минимально допустимого значения.

Время

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Управляющее устройство для автоматического управления температурным режимом методической печи | 1985 |

|

SU1296613A1 |

| Способ управления режимом горения в кольцевых рекуперативных печах | 1977 |

|

SU877290A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖИМОМ ГОРЕНИЯ МЕТОДИЧЕСКИХ ПЛАМЕННЫХ ПЕЧЕЙ | 1971 |

|

SU295950A1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЕЧАХ ПРОКАТНЫХ СТАНОВ | 2007 |

|

RU2337293C1 |

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| СПОСОБ ПОСАДА И НАГРЕВА СЛЯБОВ В НАГРЕВАТЕЛЬНЫХ ПЕЧАХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2003 |

|

RU2237225C1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| Способ автоматического регулирования температуры в методической печи и система для его осуществления | 1985 |

|

SU1383075A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

Изобретение относится к области управления нагревом металла в методической печи. Цель изобретения - повышение производительности печи и экономия топлива. Сущность изобретения , заключается р том, что пирометром 1 непрерывно контролируют температуру поверхности металла в первой или второй зонах нагрева печи. Сигнал с пирометра 1 через преобразователь 2 и вторичный прибор 3 поступает на управляющее устройство 4, которое также определяет текущую производительность печи. Сигнал с устройства 4 поступает на регуляторы 5-9, поддерживающие заданные значения температуры в зонах печи. При сни - жении производительности печи или остановке прокатки снижение температуры в зонах печи производят только при условии превышения измеренрой температуры поверхности металла допустимого значения, определенного из условия получения заданной температуры металла на выходе из печи при максимально возможной скорости продвижения металла в печи. 3 ил. с со э yD У: 35 ю фиг./

фиг. 3

Редактор К.Волощук

Составитель А.Абросимов

Техред А.Кравчук- Корректор С. Черни

Заказ 720/30Тираж 550Подписное

ВНИШИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород,ул.Проектная, 4

Время

| Механизация и автоматизация производства, 1960, № 4, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Круашвили З.Е | |||

| Автоматизированный нагрев стали | |||

| М.: Металлургия, 1973, с, 228-234. | |||

Авторы

Даты

1987-03-15—Публикация

1985-03-26—Подача