Изобретение относится к изготовлению древесно-волокнистых плит и может быть использовано в лесной, целлюлозно-бумажной и деревообрабатывающей промышленности.

Известны способы изготовления облицованных древесно-вблокнистых плит, включающие формирование ковра, нанесение на его поверхность склеивающего агента и облицовочного покрытия и горячее прессование 1, 2.

Недостатками известных способов являются трудность горячего прессования отделанных плит ввиду частого прилипания текстурной бумаги к глянцевым листам пресса, отсутствие на готовых плитах после горячего прессования прозрачного водостойкого покрытия, что вызывает необходимость лакирования поверхности готовых плит, низкий эстетический уровень отделанной поверхности, низкая износостойкость поверхности.

Цель изобретения - улучшение декоративного вида плит и повышение их износостойкости и водостойкости.

Поставленная цель достигается тем, что перед горячим прессованием облицовочное покрытие обрабатывают раствором синтетического термостойкого низкомолекулярного каучука в толуоле, содержащим 2-4% этилсиликата и 3-5°/о тетрабутоксититана от массы раствора каучука в количестве 0,1 30 г/м по сухому остатку.

Пример 1. В лабораторных условиях на волокнистое полотно из дефибраторной массы наносят 10%-ный раствор сульфатного лигнина в 1,0°/о-ной аммиачной воде. Расход лигнина составляет 10-200 г/м. На обработанную таким образом поверхность настилают текстурную бумагу и заготовки плит прессуют в горячем гидравлическом прессе при 185-195°С, удельном давлении 50-55 кгс/см и продолжительности 8-10 мин. При этом перед прессованием на текстурную бумагу наносят раствор синтетического каучука термостойкого низкомолеккулярного (СКТН) в толуоле с 2 и 4% сщивающего агента - этилсиликата и 3 и 5 отвердителя - тетрабутоксититана к массе СКТН в количестве 0,1, 10,0 и 30,9 г/м по сухому остатку.

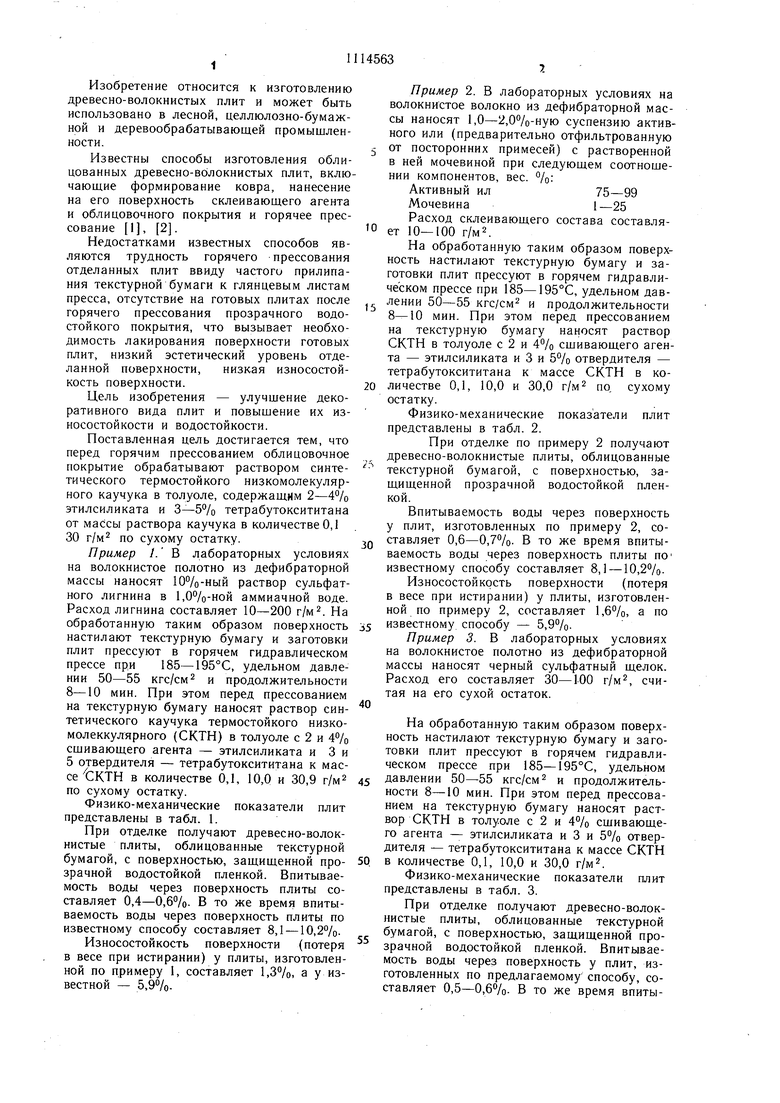

Физико-механические показатели плит представлены в табл. 1.

При отделке получают древесно-волокнистые плиты, облицованные текстурной бумагой, с поверхностью, защищенной прозрачной водостойкой пленкой. Впитываемость воды через поверхность плиты составляет 0,4-0,6%. В то же время впитываемость воды через поверхность плиты по известному способу составляет 8,1 - 10,2/о.

Износостойкость поверхности (потеря в весе при истирании) у плиты, изготовленной по примеру 1, составляет , а у известной - 5,9%.

Пример 2. В лабораторных условиях на волокнистое волокно из дефибраторной массы наносят 1,0-2,0%-ную суспензию активного или (предварительно отфильтрованную 2 от посторонних примесей) с растворенной в ней мочевиной при следующем соотношении компонентов, вес. %:

Активный ил75-99

Мочевина1-25

Расход склеивающего состава составля0 ет 10-100 г/м2.

На обработанную таким образом поверхность настилают текстурную бумагу и заготовки плит прессуют в горячем гидравлическом прессе при 185-195°С, удельном дав лении 50-55 кгс/см и продолжительности 8-10 мин. При этом перед прессованием на текстурную бумагу наносят раствор СКТН в толуоле с 2 и 4% сшивающего агента - этилсиликата и 3 и 5% отвердителя - тетрабутоксититана к массе СКТН в ко0 личестве 0,1, 10,0 и 30,0 г/м по, сухому остатку.

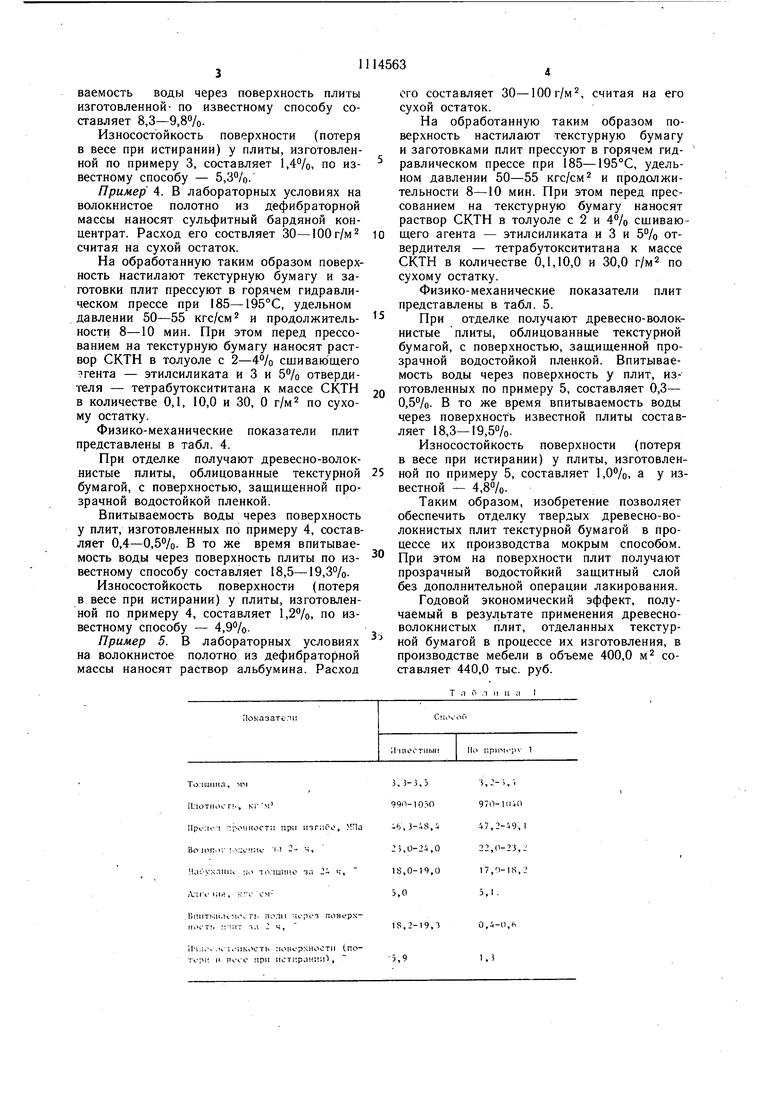

Физико-механические показатели плит представлены в табл. 2.

При отделке по примеру 2 получают древесно-волокнистые плиты, облицованные текстурной бумагой, с поверхностью, защищенной прозрачной водостойкой пленкой.

Впитываемость воды через поверхность у плит, изготовленных по примеру 2, соQ ставляет 0,6-0,7%. В то же время впитываемость воды через поверхность плиты по известному способу составляет 8,1 -10,2%. Износостойкость поверхности (потеря в весе при истирании) у плиты, изготовленной по примеру 2, составляет 1,6%, а по 5 известному способу - 5,9%.

Пример 3. В лабораторных условиях на волокнистое полотно из дефибраторной массы наносят черный сульфатный щелок. Расход его составляет 30-100 г/м, считая на его сухой остаток. 0

На обработанную таким образом поверхность настилают текстурную бумагу и заготовки плит прессуют в горячем гидравлическом прессе при 185-195°С, удельном

5 давлении 50-55 кгс/см и продолжительности 8-10 мин. При этом перед прессованием на текстурную бумагу наносят раствор СКТН в толуоле с 2 и 4% сшивающего агента - этилсиликата и 3 и 5% отвердителя - тетрабутоксититана к массе СКТН

0, в количестве 0,1, 10,0 и 30,0 г/м.

Физико-механические показатели плит представлены в табл. 3.

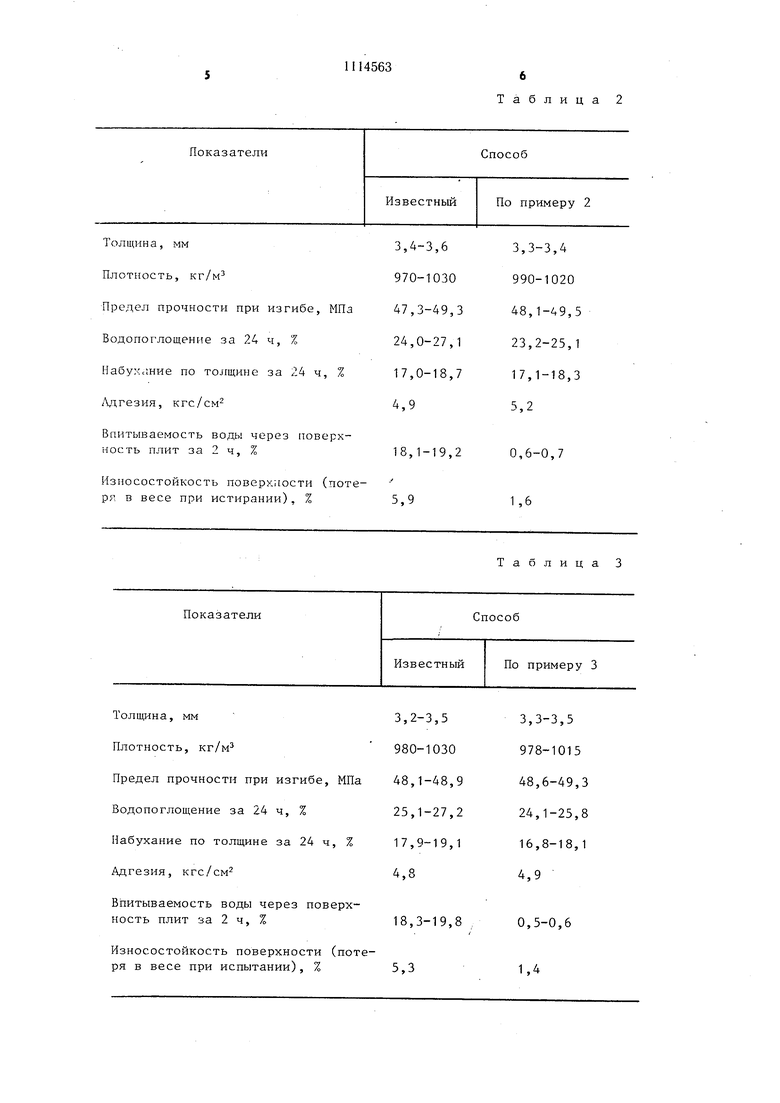

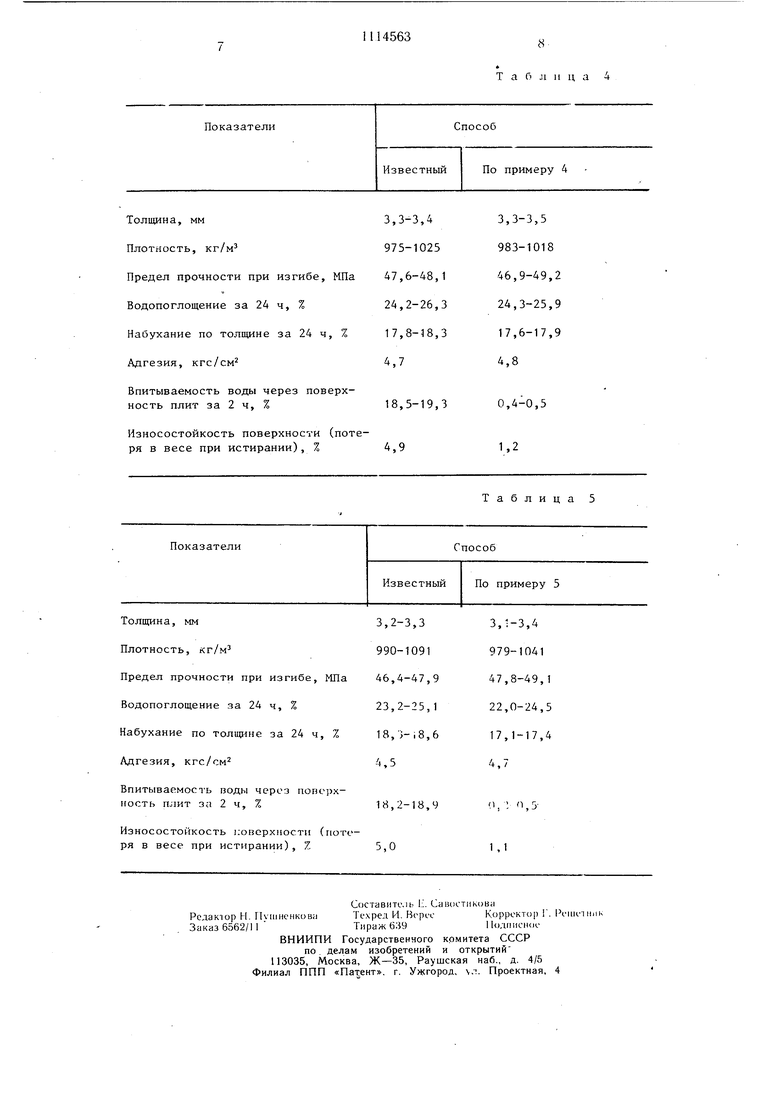

При отделке получают древесно-волокнистые плиты, облицованные текстурной бумагой, с поверхностью, защищенной прозрачной водостойкой пленкой. Впитываемость воды через поверхность у плит, изготовленных по предлагаемому способу, составляет 0,5-0,6%. В то же время впитываемость воды через поверхность плиты изготовленной- по известному способу составляет 8,3-9,8«/о. Износостойкость поверхности (потеря в весе при истирании) у плиты, изготовленной по примеру 3, составляет 1,4%, по известному способу - 5,3°/о. Пример 4. В лабораторных условиях на волокнистое полотно из дефибраторной массы наносят сульфитный бардяной концентрат. Расход его соствляет 30-ЮОг/м считая на сухой остаток. На обработанную таким образом поверхность настилают текстурную бумагу и заготовки плит прессуют в горячем гидравлическом прессе при 185-195°С, удельном давлении 50-55 кгс/см и продолжительности 8-10 мин. При этом перед прессованием на текстурную бумагу наносят раствор СКТН в толуоле с сшивающего агента - этилсиликата и 3 и 5% отвердителя - тетрабутоксититана к массе СКТН в количестве 0,1, 10,0 и 30, О г/м2 по сухому остатку. Физико-механические показатели плит представлены в табл. 4. При отделке получают древесно-волокнистые плиты, облицованные текстурной бумагой, с поверхностью, защищенной прозрачной водостойкой пленкой. Впитываемость воды через поверхность у плит, изготовленных по примеру 4, составляет 0,4-0,5%. В то же время впитываемость воды через поверхность плиты по известному способу составляет 18,5-19,3%. Износостойкость поверхности (потеря в весе при истирании) у плиты, изготовленной по примеру 4, составляет 1,2%, по известному способу - 4,9%. Пример 5. В лабораторных условиях на волокнистое полотно из дефибраторной массы наносят раствор альбумина. Расход его составляет 30-100 г/м, считая на его сухой остаток. На обработанную таким образом поверхность настилают текстурную бумагу и заготовками плит прессуют в горячем гидравлическом прессе при 185-195°С, удельном давлении 50-55 кгс/см и продолжительности 8-10 мин. При этом перед прессованием на текстурную бумагу наносят раствор СКТН в толуоле с 2 и 4% сшивающего агента - этилсиликата и 3 и 5% отвердителя - тетрабутоксититана к массе СКТН в количестве 0,1,10,0 и 30,0 г/м по сухому остатку. Физико-механические показатели плит представлены в табл. 5. При отделке получают древесно-волокнистые плиты, облицованные текстурной бумагой, с поверхностью, защищенной прозрачной водостойкой пленкой. Впитываемость воды через поверхность у плит, изготовленных по примеру 5, составляет 0,3- 0,5%. В то же время впитываемость воды через поверхность известной плиты составляет 18,3-19,5%. Износостойкость поверхности (потеря в весе при истирании) у плиты, изготовленной по примеру 5, составляет 1,0%, а у известной - 4,8%. Таким образом, изобретение позволяет обеспечить отделку твердых древесно-волокнистых плит текстурной бумагой в процессе их производства мокрым способом. При этом на поверхности плит получают прозрачный водостойкий защитный слой без дополнительной операции лакирования. Годовой экономический эффект, получаемый в результате применения древесноволокнистых плит, отделанных текстурной бумагой в процессе их изготовления, в производстве мебели в объеме 400,0 м составляет 440,0 тыс. руб. т ,1 о л и ц ;l I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облицованных древесных плит | 1973 |

|

SU501886A1 |

| Состав для склеивания | 1976 |

|

SU648435A1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| Способ изготовления облицованных древесностружечных плит | 1991 |

|

SU1819215A3 |

| СПОСОБ ОТДЕЛКИ ДРЕВЕСНОЙ ПЛИТЫ | 2015 |

|

RU2677610C1 |

| СПОСОБ ОТДЕЛКИ ДРЕВЕСНОЙ ПЛИТЫ | 2015 |

|

RU2661421C1 |

| Способ получения огнезащищенных древесноволокнистых плит | 1978 |

|

SU704817A1 |

| Установка для непрерывного изготовления стружечных плит | 1975 |

|

SU537848A1 |

| Способ изготовления антиадгезионной бумаги | 1981 |

|

SU1016413A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПРОФИЛИРОВАННОЙ ПАНЕЛИ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2005 |

|

RU2296061C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВАННЫХ ДРЕВЕСНр-ВОЛОКНИСТЫХ плит, включающий формирование ковра, нанесение на его поверхность склеивающего агента и облицовочного покрытия и горячее прессование, отличающийся тем, что, с целью улучшения декоративного вида плит и повышения их износостойкости и водостойкости, перед горячим прессованием облицовочное покрытие обрабатывают раствором синтетического термостойкого низкомолекулярного каучука в толуоле, содержащим 2-4% этилсиликата и 3-5% тетрабутоксититана от массы раствора каучука в количестве 0,1-30 г/м по сухому остатку. (Л а ||Ш О1 О5 00 IfiATEf,- ijJO- « п кх„„,«д, 13 Б1гБшпакд

Толщина, мм

iL-ioTiuKTb, Ki-s:

ilpi.i..1 -очиост: npii inriif-e, МПа

Bojon,.;-:-:uc. i. 2- Ч,

,ivyxniH :io толаиио э;; 24 ч,

:VLi4-i;i,, ь:-ч-см я1мтмпл(.Mi Г. ;iL,iM -:ер..з поверхlUH-Tb -,л 2 ч,

. -ч n-iiKocTii :io:JtpxMocTii (по:4pi; I) iuco при истирании,

Впитываемость воды через поверхность плит за2ч,%18,1-19,2 0,6-0,7

Износостойкость поверхности (потеря в весе при истирании), % 5,91,6

Показатели Толщина, мм Плотность, кг/мз Предел прочности при изгибе, МПа Водопоглощение за 24 ч, % Набухание по толщине за 24 ч, % Адгезия, кгс/см Впитываемость воды через поверхность плит за 2 ч, % Износостойкость поверхности (потеря в весе при испытании), %

Таблица 2

Таблица 3

Способ

По примеру 3

Известный 3,2-3,53,3-3,5 980-1030978-1015 48,1-48,948,6-49,3 25,1-27,224,1-25,8 17,9-19,116,8-18,1 4,84,9 18,3-19,80,5-0,6 5,31,4

МПа47,6-48,1

24,2-26,3

%17,8-18,3

4,7

рх18,5-19,3

поте4,9

Т а б л 11 ц а 4

3,3-3,5

3,3-3,4

983-1018 975-1025

46,9-49,2

24,3-25,9

17,6-17,9

4,8

0,4-0,5 1,2

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов М | |||

| А | |||

| и др | |||

| Исследование сульфатного лигнина в качестве гидрофоби затора и адгезива для древесноволокнистых плит,- Тезисы докладов 5-ой Всесоюзной конференции по химии и использованию лигнина, Рига, «Зинатне, 1976, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления облицованных древесных плит | 1973 |

|

SU501886A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-09-23—Публикация

1983-04-07—Подача