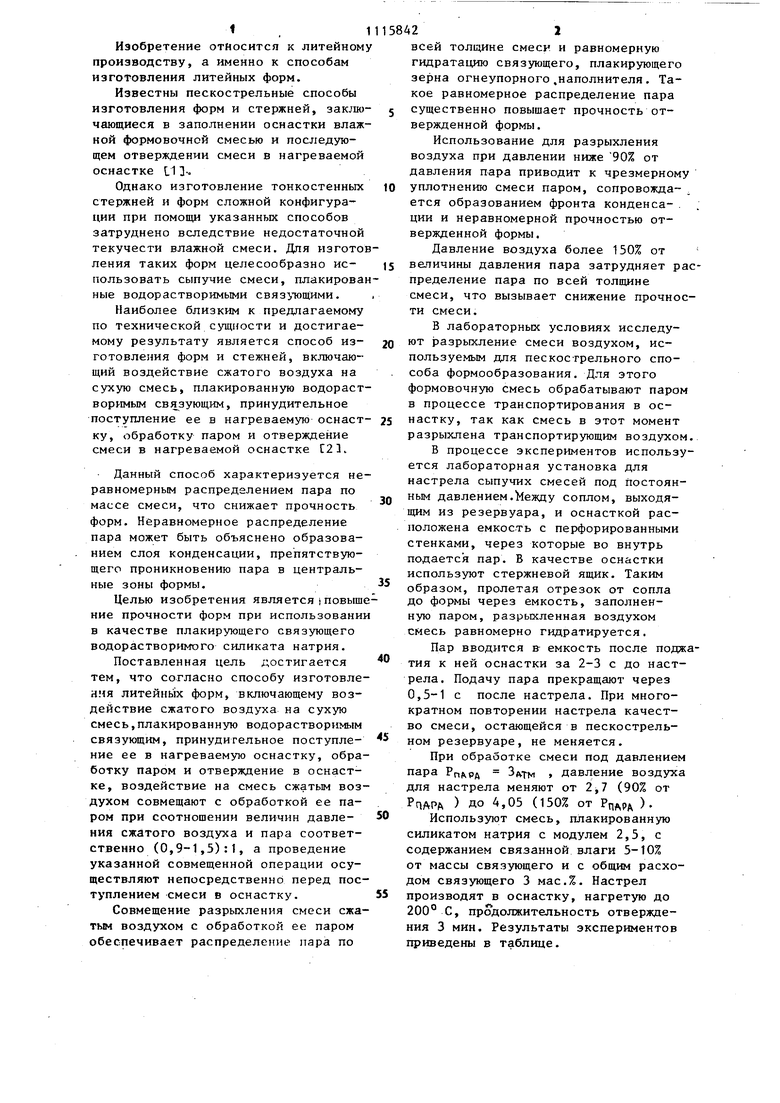

, Изобретение относится к литейном производству, а именно к способам изготовления литейных форм. Известны пескострельные способы изготовления форм и стержней, заклю чающиеся в заполнении оснастки влаж ной формовочной смесью и последующем отверждении смеси в нагреваемой оснастке L1 }Однако изготовление тонкостенных стержней и форм сложной конфигурации при помощи указанных способов затруднено вследствие недостаточной текучести влажной смеси. Для изгото ления таких форм целесообразно использовать сыпучие смеси, плакирова ные водорастворимыми связ тощими. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления форм и стежней, включающий воздействие сжатого воздуха на сухую смесь, плакированную водораст воримым связующим, принудительное поступление ее в нагреваемую оснаст ку, обработку паром и отверждение смеси в нагреваемой оснастке С2 Данный способ характеризуется не равномерным распределением пара по массе смеси, что снижает прочность форм. Неравномерное распределение пара может быть объяснено образованием слоя конденсации, препятствующего проникновению пара в центральные зоны формы. Целью изобретения являетсяjповыш ние прочности форм при использовани в качестве плакирующего связующего водорастворимого силиката натрия. Поставленная цель достигается тем, что согласно способу изготовле ния литейных форм, включающему воздействие сжатого воздуха на сухую смесь,плакированную водорастворимым связующим, принудительное поступление ее в нагреваемую оснастку, обра ботку паром и отверждение в оснастке, воздействие на смесь сжатым воз духом совмещают с обработкой ее паром при соотношении величин давления сжатого воздуха и пара соответственно (0,9-1,5):1, а проведение указанной совмещенной операции осуществляют непосредственно перед пос туплением смеси в оснастку. Совмещение разрыхления смеси сжа тым воздухом с обработкой ее паром обеспечивает распределение пара по 22 всей толщине смеси и равномерную гидратацию связующего, плакирующего зерна огнеупорного.наполнителя. Такое равномерное распределение пара существенно повышает прочность отвержденной формы. Использование для разрыхления воздуха при давлении ниже 90% от давления пара приводит к чрезмерному уплотнению смеси паром, сопровождается образованием фронта конденса- . ции и неравномерной прочностью отвержденной формы. Давление воздуха более 150% от величины давления пара затрудняет распределение пара по всей толщине смеси, что вызывает снижение прочности смеси. В лабораторных условиях исследуют |эазрыхление смеси воздухом, используемым для пескострельного способа формообразования. Для этого формовочную смесь обрабатывают паром в процессе транспортирования в оснастку, так как смесь в этот момент разрыхлена транспортирующим воздухом. В процессе экспериментов используется лабораторная установка для настрела сыпучих смесей под постоянным давлением.ежду соплом, выходящим из резервуара, и оснасткой расположена емкость с перфорированными стенками, через которые во внутрь подается пар. В качестве оснастки используют стержневой ящик. Таким образом, пролетая отрезок от сопла до формы через емкость, заполненную паром, разрыхленная воздухом смесь равномерно гидратируется. Пар вводится в емкость после поджатия к ней оснастки за 2-3 с до настрела. Подачу пара прекращают через 0,5-1 с после настрела. При многократном повторении настрела качество смеси, остающейся в пескострельном резервуаре, не меняется. При обработке смеси под давлением пара РПА,РА ЗА.-ГМ , давление воздуха для настрела меняют от 2,7 (90% от РПАРД ) до 4,05 (150% от РПДРД ). Используют смесь, плакированную силикатом натрия с модулем 2,5, с содержанием связанной влаги 5-10% от массы связующего и с общим расходом связующего 3 мас.%. Настрел производят в оснастку, нагретую до 200° С, продолжительность отверждения 3 мин. Результаты экспериментов приведены в таблице. При воспроизведении способа по прототипу плакированную смесь аналогичного состава настреливают в нагреваемую оснастку (ящик для вось мерки с толщиной тела образца 25 мм после чего ее продувают паром при давлении пара 3 атм по 5 с с двух сторон. Однако равномерного увлажнения образца при этом не наблюдается вследствие конденсации пара в поверхностных слоях восьмерки. Прочность образца в отвержденном состоянии (на разрыве) составляет 0,5 кгс/см. Сопоставление этого результата с прочностными данными, приведенными в таблице, свидетельствует о преимуществах предлагаемого способа. При реализации описываемого спосо ба, кроме разрыхления смеси при наст реле продувкой воздуха, возможен также перевод смеси под действием воздуха в псевдоожиженное состояние Параметры используемого возл.уха те же. Возможен таюке вариант разрыхления без использования воздуха: при помощи вибрации (виброкипящий слой), либо специальными механическими рыхлителями . I Предлагаемый способ может найти применение при изготовлении оболочковых форм, стержней, облицовок кокилей иэ смесей, плакированных водорастворимыми связующими, в частности силикатами натрия, которые существенно дешевле, доступнее и токсикологически безопаснее, чем обычно используемые для плакирования нов олачные фен оло-формал ьде г идные смолы. Таким образом, предлагаемый способ обеспечивает существенное повы шение прочности форм при использовании в качестве связующего водорастворимого силиката натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пескострельная головка | 1987 |

|

SU1444061A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ НА ЖИДКОСТЕКОЛЬНОМ СВЯЗУЮЩЕМ | 2004 |

|

RU2280529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| Способ изготовления форм и стержней | 1982 |

|

SU1067686A1 |

| Связующее для литейного производства | 1975 |

|

SU557859A1 |

| Способ изготовления литейных стержней и форм по холодной оснастке | 1991 |

|

SU1838026A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2002 |

|

RU2212975C1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления (варианты) | 2024 |

|

RU2826115C1 |

| Способ приготовления плакированного песка для изготовления литейных оболочковых форм и стержней | 1976 |

|

SU582039A1 |

| Способ приготовления плакированной смеси для изготовления литейных стержней и форм | 1983 |

|

SU1098131A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ, включающий воздействие сжатого воздуха на сухую смесь, плакированную водорастворимым связующим, принудительное поступление ее в нагреваемзто оснастку, обработку паром и отверждение в оснастке, отличающийся тем, что, с целью повышения прочности форм при использовании в качестве плакирующего связующего водорастворимого силиката натрия, воздействие на смесь воздухом совмещают с обработкой ее паром при соотнсяпении величин давления сжатого воздуха и пара соответственно

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Просяник Г.В | |||

| и др | |||

| Изготовление стержней в нагреваемой оснастке | |||

| М., Машиностроение, 1970, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-09-30—Публикация

1982-09-17—Подача