Изобретение относится к литейному производству, а именно к способам отверждения форм и стержней о

Широко распространены способы отверждения, форм и стержней, включающие заполнение оснастки смесью и отверждение смеси тепловой сушкой Однако эти способы непроизводительны, требуют использования больших производственных площадей, не обеспечивают требуемой размерной точности форм и стержнеи о

Наиболее близок к предлагаемому является способ отверждения форм и стержней, включающий нагрев оснастки, заполнение ее смесью и выдержку смеси в оснасткес

Однако при отверждении по этому способу гидратных смесей, плакиросл

с

ванных, например, гидратами силикатов натрия, отвержденные изделия обладают низкой поверхностной прочо о ч ностью .

Целью изобретения является повышение поверхностной прочности стержней и форм.

о

00 ON

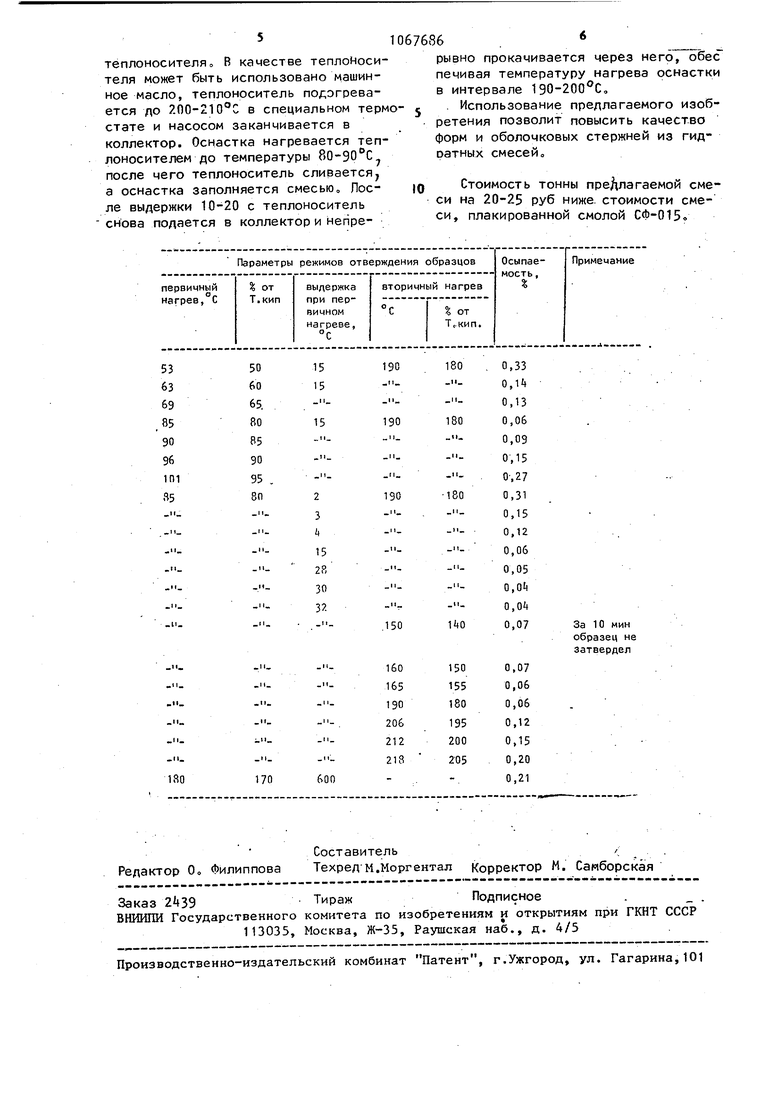

Поставленная цель достигается тем, что в способе изготовления форм и стержней, включающем нагрев оснастки, заполнение ее смесью и выдержку смеси в оснастке, перед заполнением смесью оснастку нагревают до температуры, равной 60-90% от температуры кипения связующего, а после выдержки смеси, оставляя форму в оснастке, производят дополнительный нагрев оснастки до температуры, ной 150-20П о температуры кипения св зующего Смесь выдерживают в оснастке перед дополнительным нагревом последней в течение с Отверждение по предлагаемому спо собу обеспечивает щадящий нагрев слоев смеси, контактирующих с оснас кой о В результате такого нагрева в поверхностных слоях образуется равн весная микроструктура, характеризую щаяся максимальной прочностью Резкий нагрев оснаСтки после непродолжительной выдержки, необходимой для образования равновесной микроструктуры, позволяет ускоритьотверждение центральных зон стержня и повысить их прочность Первичный нагрев оснастки до тем ператур выше 90 от температуры кипения связующего приводит к образов нию неравновесной структуры и низко поверхностной прочности вследствие чрезмерно быстрой дегидратации связующего и разрушения выходящими парами связующего Снижение температуры оснастки ни же 60% от температуры кипения не по воляет расплавить твердое связующее что препятствует образованию перемычек связующего между частицами см си и вызывает низкую поверхностную прочность Выдержка смеси в оснастке при первичной температуре менее 3 с не позволяет достичь равновесно микроструктуры и высокой поверхност ной прочности Выдержка в оснастке более 30 с н влияет на прочность смеси и приводи к неоправданному удлинению процесса Форсированный нагрев до температур выше 200% от температуры кипения снижает поверхностную прочность из-за возникновения дефектов в микроструктуре поверхностного слоя формы Нагрев до температур ниже 150% от температуры кипения не влияет на свойства отвержденной смеси, а лишь приводит к удлинению процесса из-за медленного прогрева Лля изучения зависимостей, прису щих предлагаемому способу изготов ления форм и стержней, в. лаборатор ных условиях был изготовлен специ-. альный стержневой ящик с полыми сте камив 6 Смесь, плакированную 12% гидросиликата фосфата натрия (температуТопло 61 С, ра плавления связующего. температура кипения, Т.кип. Ь;10б°С), загружали в оснастку, предварительно нагретую до температуры 50-100% от То кип, связующего, что составляет 53-106 С После выдержки в течение с в полость между стенками за качивали нагретое масло Масло нагревали до 150-200% от температуры кипения связующего, что составило соответственно 159 212°С Продолжительность выдержки при вторичном нагреве составила 10 мин. По извлечении из стержневого ящика цилиндрические образцы (0 50 мм и Н 50 мм) подвергали естественному охлаждению, после чего изучали поверхностную прочность, характеризуемую осыпаемостью Результаты экспериментов приведены в таблице Как следует из таблицы, оптимальным является отверждение по следующему режиму: первичный нагрев 80% (85с); выдержка при первичном нагреве 15 с; вторичный нагрев 180% (190°С)с При экспериментальной проверке процесса изготовления оболочковых форм из смеси со связующим на основе жидкого стекла было обнаружено, что все формы обладают недостаточной поверхностной прочностью Зерна наполнителя на глубину до 2 мм от поверхности осыпались Все формы были забракованы Такое же положение наблюдалось при изготовлении стержней по нагретой оснастке При проведении экспериментов по предлагаемому процессу брак отсутствовал. СлеПУ&т отметить, что производительность при этом упала примерно на 30% Для устранения этого нежелательного явления необходимо для получения изделий по предлагаемому процессу разработать специальные устройства к существующим пескодувно-пескострельным машинам В конкретных условиях предлагаемое изобретение может быть реализовано следующим образом В модельной оснастке, изготовленной из теплопроводного материала (например, алюминий) вмонтирован (залит) медный коллектор для прокачивания нагретого

теплоносителя,, В качестве теплоносителя может быть использовано машинное масло, теплоноситель подогревается ло 200-210°С в специальном терм стате и насосом заканчивается в коллектор. Оснастка нагревается теплоносителем до температуры 80-90 С. после чего теплоноситель сливается, а оснастка заполняется смесью, Лосле выдержки 10-20 с теплоноситель снова подается в коллектор и непрерывно прокачивается через него, обес печивая температуру нагрева оснастки в интервале 190-200°С,

. Использование предлагаемого изобретения позволит повысить качество форм и оболочковых стержней из гидратных смесейо

Стоимость тонны пpe лaгaeмoй смеси на 20-25 руб ниже, стоимости смеси, плакированной смолой СФ-015«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ СТЕРЖНЕЙ И ФОРМ | 2006 |

|

RU2297301C1 |

| Способ изготовления литейных форм и стержней | 1983 |

|

SU1172148A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| Способ изготовления литейных стержней и форм | 1981 |

|

SU1002083A1 |

| Способ изготовления литейных форм | 1982 |

|

SU1115842A1 |

| Способ получения стержней из песчано-смоляной смеси в нагреваемой оснастке | 1980 |

|

SU917897A1 |

| Способ изготовления оболочковых форм и стержней из песчано-смоляных смесей по нагреваемой оснастке | 1987 |

|

SU1416260A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

1а СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ, включающий нагрев оснастки, ее заполнение смесью и выдержку смеси в оснастке, отличающийся тем, что, с целью повышения поверхностной прочности формы или стержня, перед, заполнением смесью оснастку нагревают до температуры, равной 6П-90 температуры кипения связую1цего, а после выдержки смеси, оставляя форму (стержень) в оснастке, производят дополнительный нагрев оснастки до температуры, равной 150-200% температуры кипения связующего 2. Способ по По 1, о т л и ч а ющ и и с я тем, что смесь выдерживают в оснастке перед дополнительным нагревом последней в течение 3-30 с.

| Крепление железнодорожных рельсов к деревянным шпалам | 1947 |

|

SU71520A1 |

| ( | |||

Авторы

Даты

1992-05-23—Публикация

1982-07-28—Подача