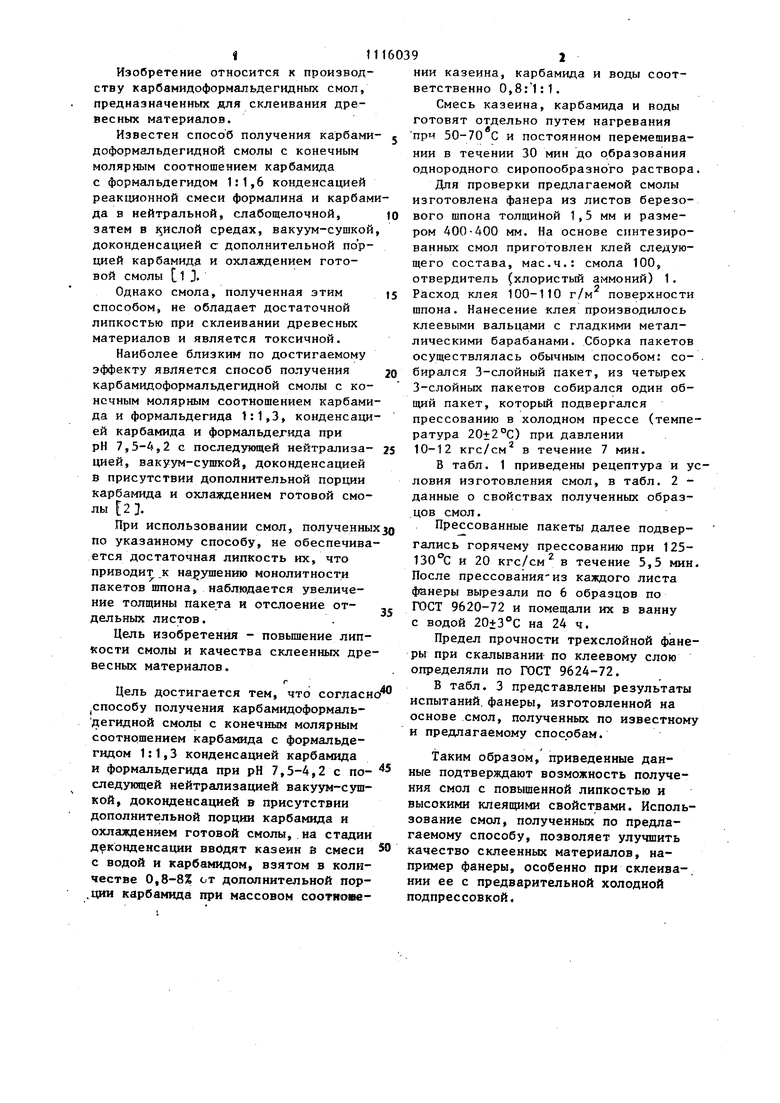

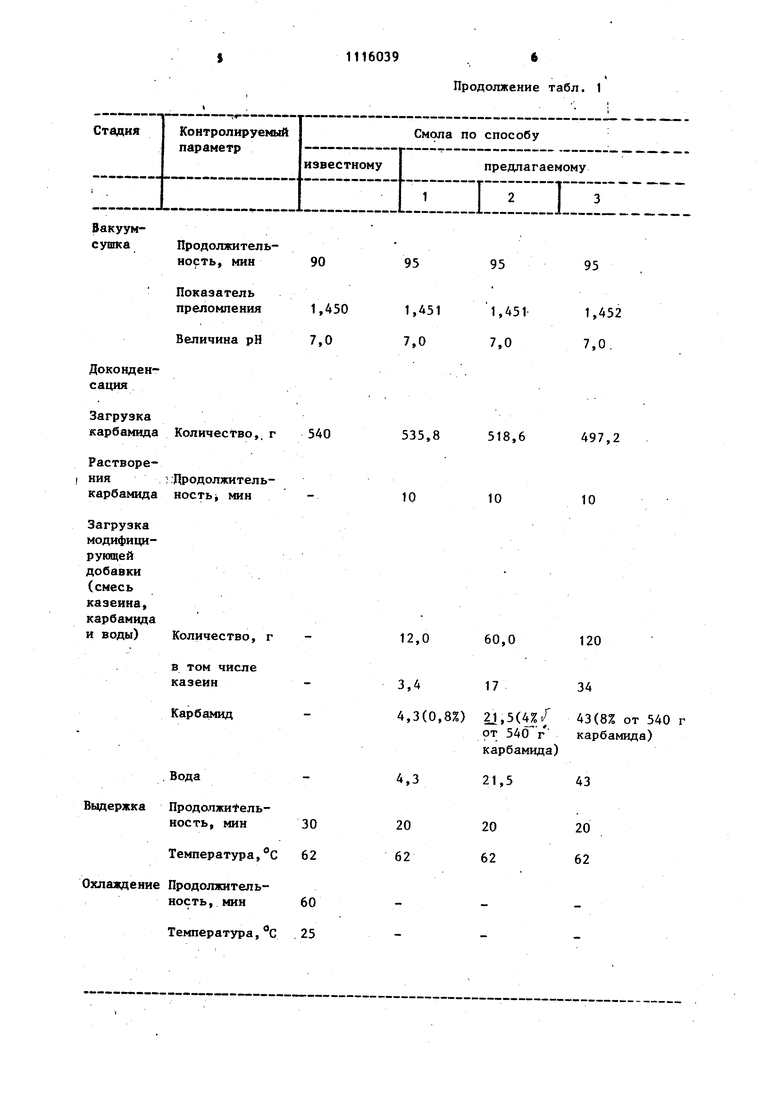

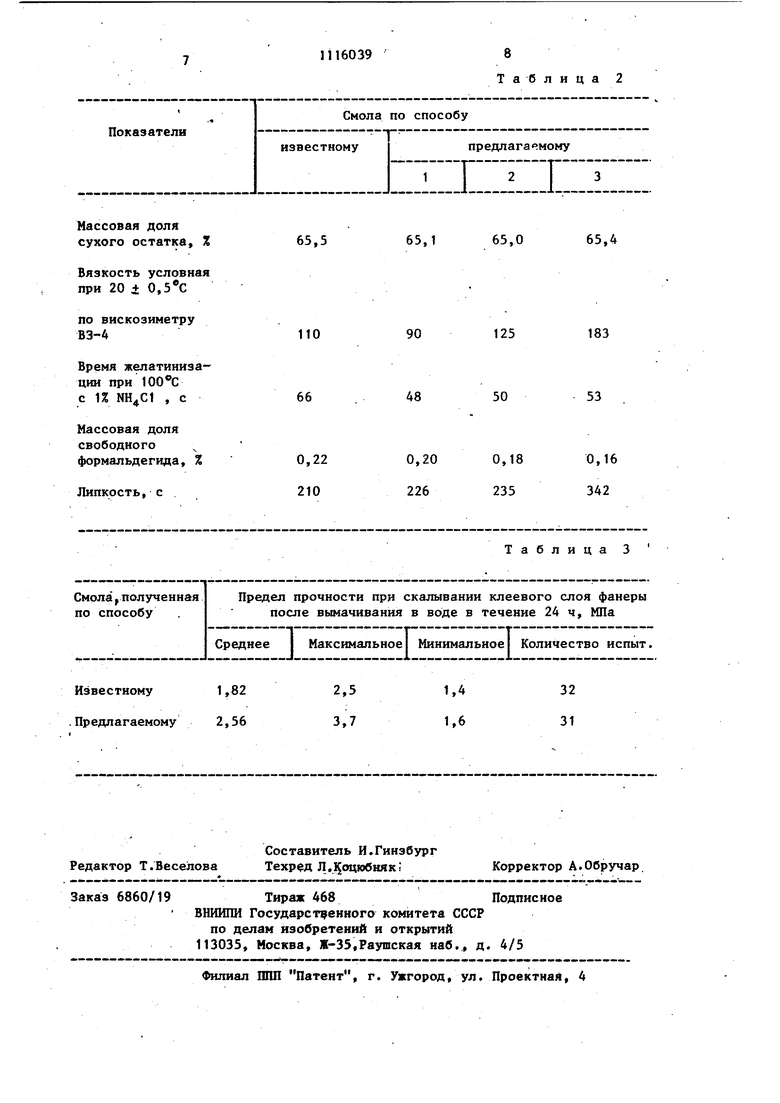

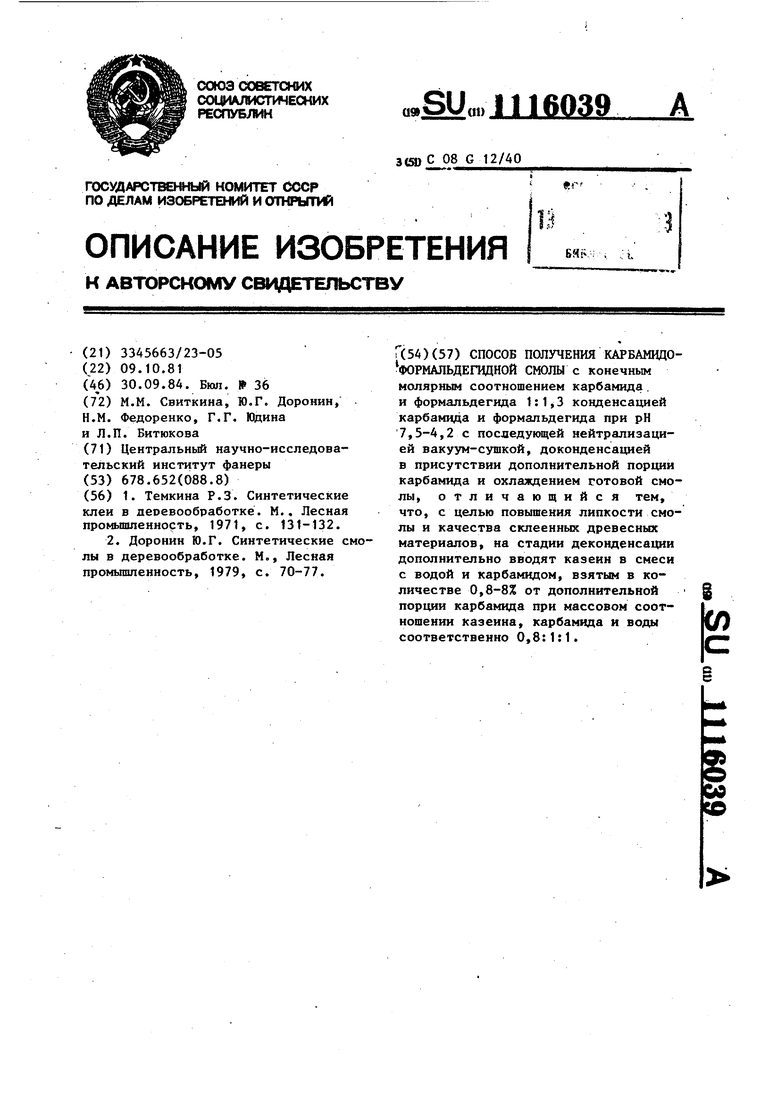

Изобретение относится к производству карбамидоформальдегидных смол, предназначенных для склеивания древесных материалов. Известен способ получения карбами доформальдегидной смолы с конечным молярным соотношением карбамида с формальдегидом 1;1,6 конденсацией реакционной смеси формалина и карбам да в нейтральной, слабощелочной, затем в { ислой средах, вакуум-сушкой доконденсацией с дополнительной порцией карбамида и охлаждением готовой смолы tl 3. Однако смола, полученная этим способом, не обладает достаточной липкостью при склеивании древесных материалов и является токсичной. Наиболее близким по достигаемому эффекту является способ получения карбамидоформальдегидной смолы с конечным молярным соотношением карбами да и формальдегида 1:1,3, конденсаци ей карбамида и формальдегида при рН 7,5-4,2 с последующей нейтрапизацией, вакуум-сушкой, доконденсацией в присутствии дополнительной порции карбамида и охлаждением готовой смолы 2 }. При использовании смол, полученны по указанному способу, не обеспечива ется достаточная липкость их, что приводит .к нарушению монолитности пакетов шпона, наблюдается увеличение толщины пакета и отслоение отдельных листов. Цель изобретения - повьш1ение липкости смолы и качества склеенных дре весньк материалов. Цель достигается тем, что согласн способу получения карбамидоформальдегидной смолы с конечным молярным соотношением карбамида с формальдегидом 1:1,3 конденсацией карбамида и формальдегида при рН 7,5-4,2 с последуннцей нейтрализацией вакуум-сушкой, доконденсацией в присутствии дополнительной порции карбамида и охлаждением готовой смолы, на стадии д конденсации ввЬдят казеин s смеси с водой и карбамидом, взятом в количестве 0,8-8% от дополнительной пор.ции карбамида при массовом соотяоюеНИИ казеина, карбамида и воды соответственно 0,8:1:1. Смесь казеина, карбамида и воды готовят отдельно путем нагревания при 50-70 С и постоянном перемешивании в течении 30 мин до образования однородного сиропообразного раствора. Для проверки предлагаемой смолы изготовлена фанера из листов березового шпона толщиной 1,5 мм и размером 400-400 мм. На основе синтезированных смол приготовлен клей следующего состава, мае.ч.: смола 100, отвердитель (хлористый аммоний) 1. Расход клея 100-110 г/м поверхности шпона. Нанесение клея производилось клеевыми вальцами с гладкими металлическими барабанами. Сборка пакетов осуществлялась обычным способом: собирался 3-слойный пакет, из четырех 3-слойных пакетов собирался один общий пакет, который подвергался прессованию в холодном прессе (температура 20±2°С) при давлении 10-12 кгс/см в течение 7 мин. В табл. 1 приведены рецептура и условия изготовления смол, в табл. 2 данные о свойствах полученньк образ.цов смол. Прессованные пакеты далее подвергались горячему прессованию при 125130 с и 20 кгс/см в течение 5,5 мин. После прессованияиз каждого листа фанеры вырезали по 6 образцов по ГОСТ 9620-72 и помещали их в ванну с водой на 24 ч. Предел прочности трехслойной фанеры при скалывании по клеевому слою определяли по ГОСТ 9624-72. В табл. 3 представлены результаты испытаний, фанеры, изготовленной на основе смол, полученных по известному и предлагаемому способам. Таким образом, приведенные данные подтверждают возможность получения смол с повышенной липкостью и высокими клеящими свойствами. Использование смол, полученных по предлагаемому способу, позволяет улучшить качество склеенных материалов, например фанеры, особенно при склеива-. НИИ ее с предварительной холодной подпрессовкой.

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения клеящей мочевино-формальдегидной смолы и его вариант | 1980 |

|

SU887582A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 1996 |

|

RU2114130C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2081886C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| Способ получения карбамидоформальдегидной смолы | 2024 |

|

RU2823244C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

СПОСОБ ПОЛУЧЕНИЯ КАРБАМВДОфОРМАЛЬДЕГВДНОЙ СМОЛЫ с конечным молярным соотношением карбамида. и формальдегида 1:1,3 конденсацией карбамида и формальдегида при рН 7,5-4,2с последующей нейтрализацией вакуум-сушкой, доконденсацией в присутствии дополнительной порции карбамида и охлаждением готовой смолы, отличающийся тем, что, с целью повышения липкости смолы и качества склеенных древесных материалов, на стадии деконденсации дополнительно вводят казеин в смеси с водой и карбамидом, взятым в количестве 0,8-8% от дополнительной порции карбамида при массовом соотО) ношении казеина, карбамида и воды соответственно 0,8:1:1. с

Продолжительнорть, мин 90

Показатель преломления 1,450

Величина рН 7,0

Доконденсация

Загрузка

Количество,, г 540 карбамида

Растворе.ПродолжительНИН

карбамида ность i мин

Загрузка

модифицирукидей

добавки

(смесь

казеина,

карбамида

и воды)

Количество, г

в том числе казеин

Карбамид

Вода

Пpoдaпжиteльность, мин

Температура,с

Продолжительность, мин

Температура,с

95

95

1,451

1,452 7,0 7,0.

535,8

518,6

497,2

10

10

10

60,0

120

12,0

3,4

17

34

4,3(0,8%) 2Л,5(4%/ 43(8% от 540 г от 540 г карбамида) карбамида)

4,3

43

21,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Темкина Р.З | |||

| Синтетические клеи в деревообработке | |||

| М., Лесная промышленность, 1971, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Доронин Ю.Г | |||

| Синтетические смолы в деревообработке | |||

| М., Лесная промышленность, 1979, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Г | |||

Авторы

Даты

1984-09-30—Публикация

1981-10-09—Подача