Изобретение относится к обработке металлов резанием и может быть использовано при сверлении и зенковании отверстий.

Известна инструментальная головка, содержащая корпус, связанную с ним посредством пружины сжатия оправку, шарнирно соединенную с держателем для кренления инструмента с передней направляю-щей, и установленный на корпусе унор 1.

Недостатком известной головки является то, что при несоосности шпинделя станка с осью обрабатываемого отверстия неизбежны радиальные составляющие сил трения, стремящиеся отклонить режущий инструмент от его номинального расположения, что снижает качество обработки.

Цель изобретения - повышение качести;; u:p;i6 M -ai.

Эта цель достигается тем, что инструментальная головка, содержащая корпус, связ:ншую с ним при помощи пружины сжаПя оправку, шарнирно соединенную с держат(.лсм для крепления инструмента с перелнсй направляющей, и установленный на ко))пусе упор, снабжена установленным в K(jpiiyce с возможностью ограниченного occBoii; перемещения и связанным с ним при noMdiUH пружины сжатия водилом, внутри кягооого размещена с возможностью ocfiwro перемещения оправка, а на держателе выполнены продольные пазы для взаимодействия с закрепленными на корпусе шпонками, причем держатель установлен н корпусе с зазором, а пружина, контактиpyioLnas-i с водилом, выполнена более жесткон, чем пружина, связанная с оправкой.

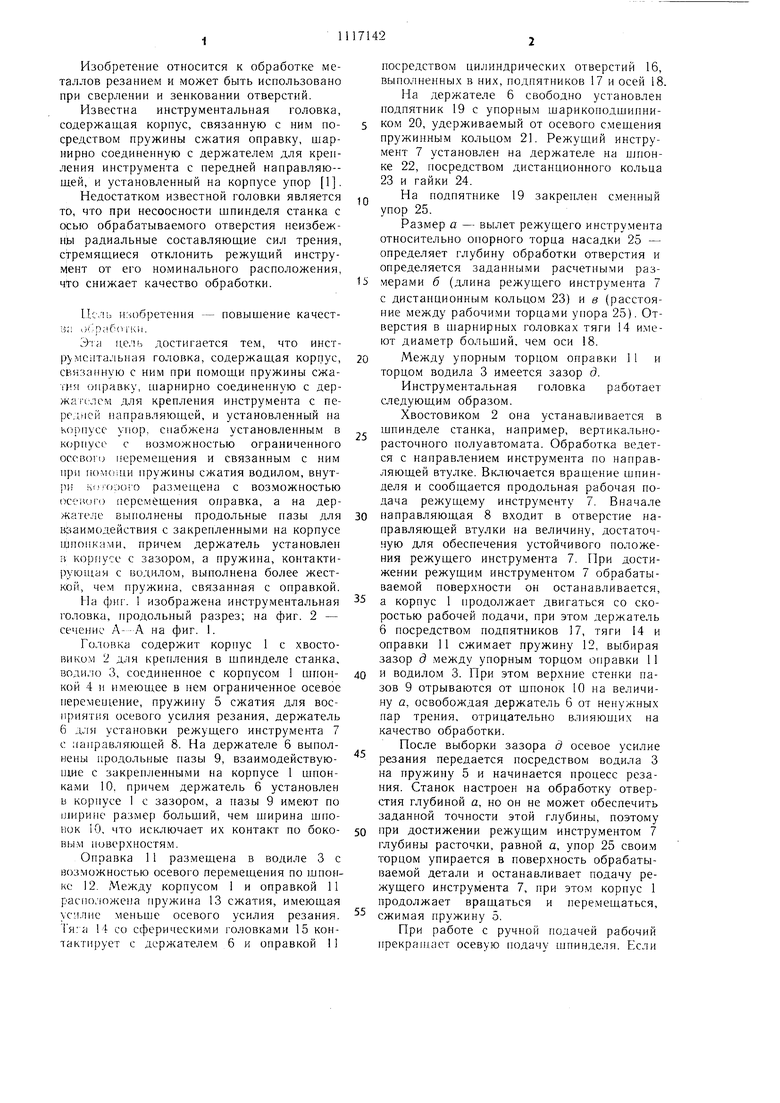

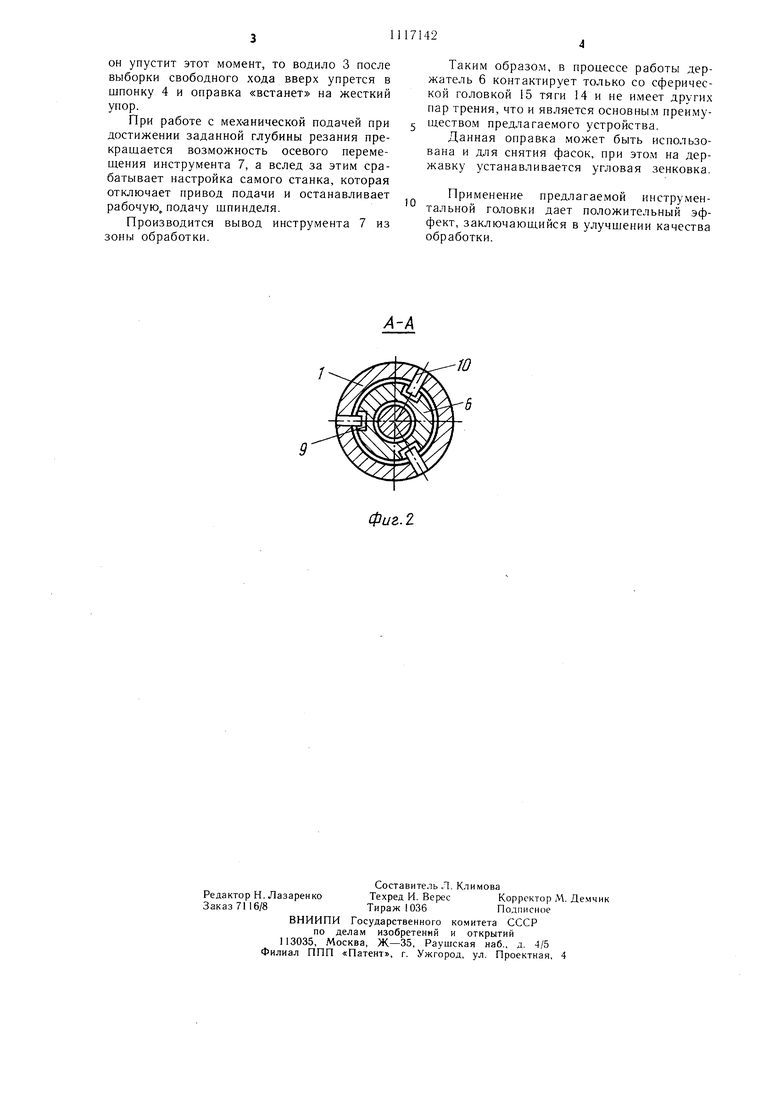

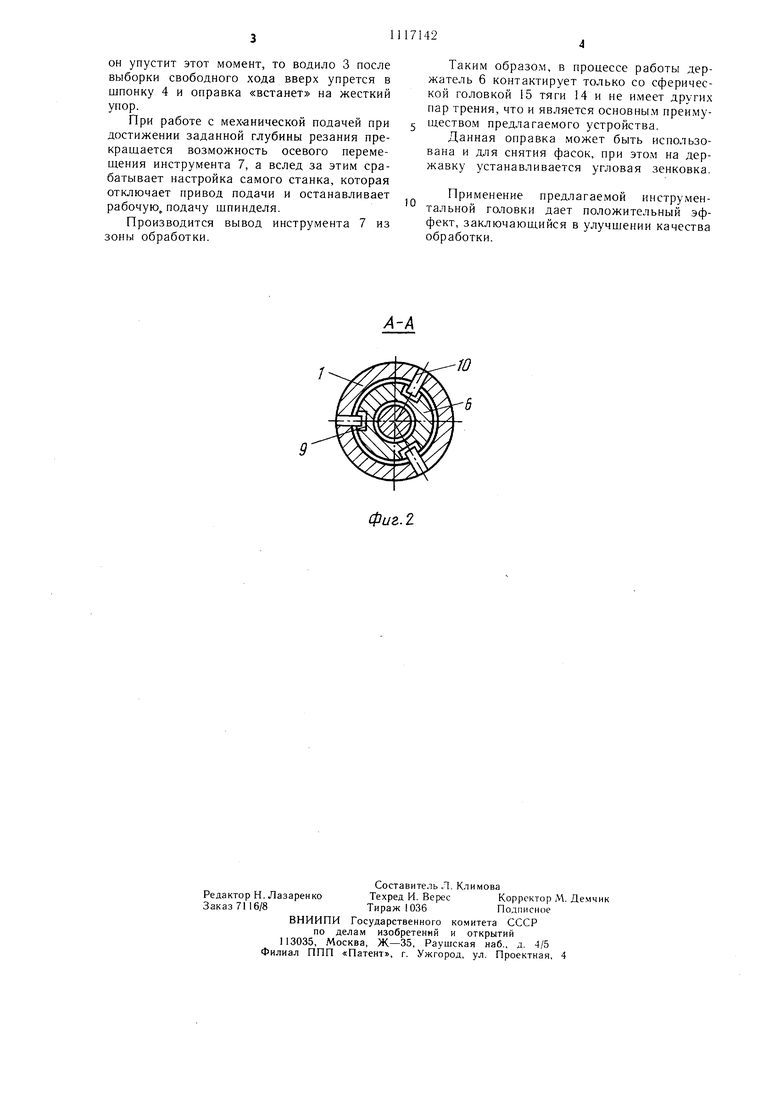

На фиг. 1 изображена инструментальная головка, нродольный разрез; на фиг. 2 - сечение А--А на фиг. 1.

Головка содержит корнус 1 с хвостовиком 2 для крепления в щпинделе станка, водило 3, соединенное с корпусом 1 шпонкой 4 и имеющее в нем ограниченное осевое неремещение, пружипу 5 сжатия для вос|1 ият{ я осевого усилия резания, держатель 6 для установки режущего инструмента 7 с иаправляющей 8. На держателе 6 выполнены продольные пазы 9, взаимодействую л.ие с закрепленными на корпусе 1 ишонками 10, причем держатель 6 установлен в корпусе I с зазором, а пазы 9 имеют по ьчприне размер больщий, чем ширина шпонок 10, что исключает их контакт по боковым поверхностям.

Оправка 11 размещена в водиле 3 с возможностью осевого перемещения по шпонке 12. Между корпусом 1 и оправкой 11 расположепа пружина 13 сжатия, имеющая усилие меньше осевого усилия резания. Тя:а 14 со сферическими 1-оловками 15 контактирует с держателем 6 и оправкой II

посредством цилиндрически.х отверстий 16, выполненных в них, подпятников 17 и осей 18. На держателе 6 свободно установлен подпятник 19 с упорным шарикоподшипником 20, удерживаемый от осевого смещения пружинным кольцом 21. Режущий инструмент 7 установлен на держателе на UJHOHке 22, посредством дистанционного кольца 23 и гайки 24.

„ На подпятнике 19 закренлен сменный упор 25.

Размер а - вылет режущего инструмента относительно опорного торца насадки 25 - определяет глубину обработки отверстия и определяется заданными расчетными разЬ мерами б (длина режущего инструмента 7 с дистанционным кольцом 23) и в (расстояние между рабочими торцами упора 25). Отверстия в шарнирных головках тяги 14 имеют диаметр больший, чем оси 18.

0 Между упорны.м торцом оправки 11 и торцом водила 3 имеется зазор д.

Инструментальная головка работает следующим образом.

Хвостовиком 2 она устанавливается в шпинделе станка, например, вертикальнорасточного полуавтомата. Обработка ведется с направлением инструмента по направляющей втулке. Включается вращение шпинделя и сообщается продольная рабочая подача режущему инструменту 7. Вначале

0 направляющая 8 входит в отверстие направляющей втулки на величину, достаточ.чую для обеспечения устойчивого положения режущего инструмента 7. При достижении режущим инструментом 7 обрабатываемой поверхности он останавливается,

5 а корпус 1 продолжает двигаться со скоростью рабочей подачи, при этом держатель 6 посредством подпятников 17, тяги 14 и оправки 11 сжимает пружину 12, выбирая зазор д между упорным торцом оправки 11

0 и водилом 3. При этом верхние стенки пазов 9 отрываются от щпонок 10 на величину а, освобождая держатель 6 от ненужных пар трения, отрицательно влияющих на качество обработки.

После выборки зазора д осевое усилие резания передается посредством водила 3 на пружину 5 и начинается процесс резания. Станок настроен на обработку отверстия глубиной а, но он не может обеспечить заданной точности этой глубины, поэтому

0 при достижении режущим инструментом 7 глубины расточки, равной а, упор 25 своим торцом упирается в поверхность обрабатываемой детали и останавливает подачу режущего инструмента 7, при этом корпус 1 продолжает вращаться и перемещаться,

5 сжимая пружину 5.

При работе с ручной подачей рабочий прекрапшет осевую подачу шпинделя. Если

он упустит этот момент, то водило 3 после выборки свободного хода вверх упрется в илпонку 4 и оправка «встанет на жесткий упор.

При работе с механической подачей при достижении заданной глубины резания прекращается возможность осевого перемещения инструмента 7, а вслед за этим срабатывает настройка самого станка, которая отключает привод подачи и останавливает рабочую подачу шпинделя.

Производится вывод инструмента 7 из зоны обработки.

Таким образом, в процессе работы держатель 6 контактирует только со сферической головкой 15 тяги 14 и не имеет других пар трения, что и является основным преимуществом предлагаемого устройства.

Данная оправка может быть использована и для снятия фасок, при этом на державку устанавливается угловая зенковка.

Применение предлагаемой инструментальной головки дает положительный эффект, заключающийся в улучшении качества обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| УСТРОЙСТВО для МЕХАНИЗИРОВАННОГО КОНЦЕВОГО ИНСТРУМЕНТА | 1973 |

|

SU405666A1 |

| Станок для хонингования плоских поверхностей | 1988 |

|

SU1683992A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Устройство для автоматической смены инструментов на металлорежущем станке | 1976 |

|

SU928998A3 |

| Устройство для прошивки профильных отверстий на токарном станке | 2018 |

|

RU2706989C1 |

| Многоцелевой станок с автоматической сменой инструмента | 1987 |

|

SU1834784A3 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА, содержащая корпус, связанную с ним при помощи пружины сжатия оправку, щарнирно соединенную с держателем для крепления инструмента с передней направляюп1ей, и установленный на корпусе упор, отличающаяся тем, что, с целью повыщения качества обработки, головка снабжена установленным в корпусе с возможностью ограниченного осевого перемещения и связанным с ним при помощи пружины сжатия водилом, внутри которого размещена с возможностью осевого перемещения оправка, а на держателе выполнены продольные пазы для взаимодействия с закрепленными на корпусе щпонками, причем держатель установлен Б корпусе с зазором, а пружина, контактирующая с водилом, выполнена более жесткой, чем пружина, связанная с оправкой. (Л ND

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3427978/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1982-06-21—Подача