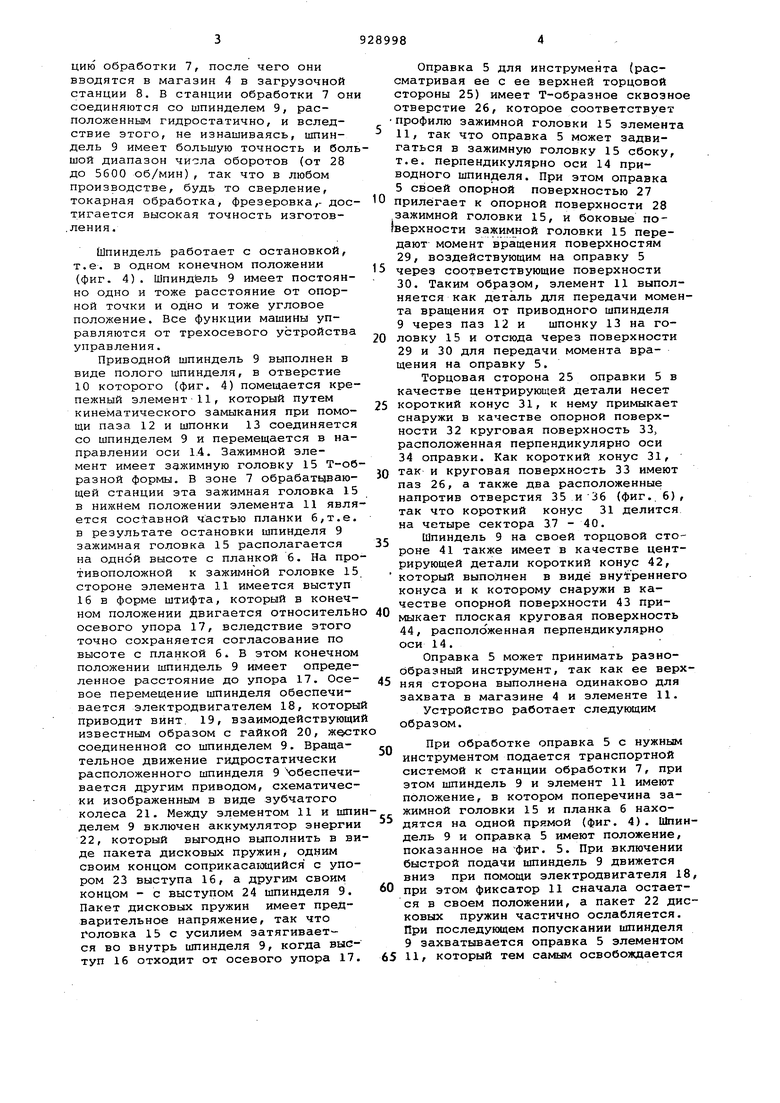

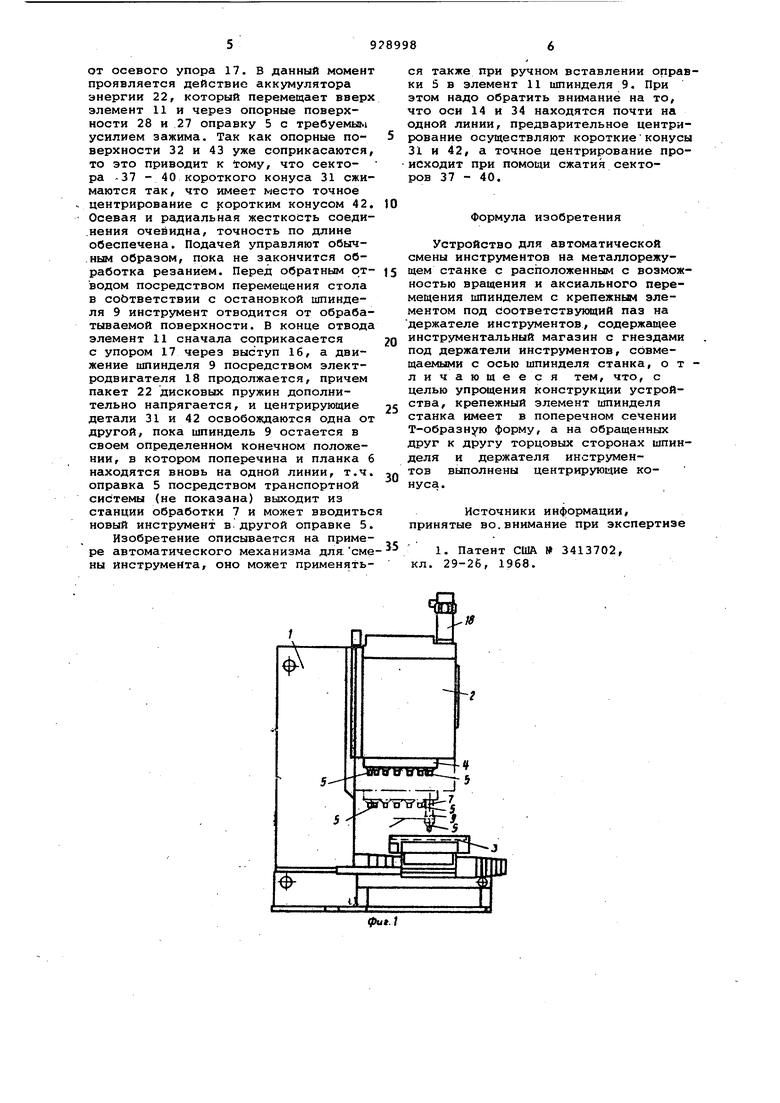

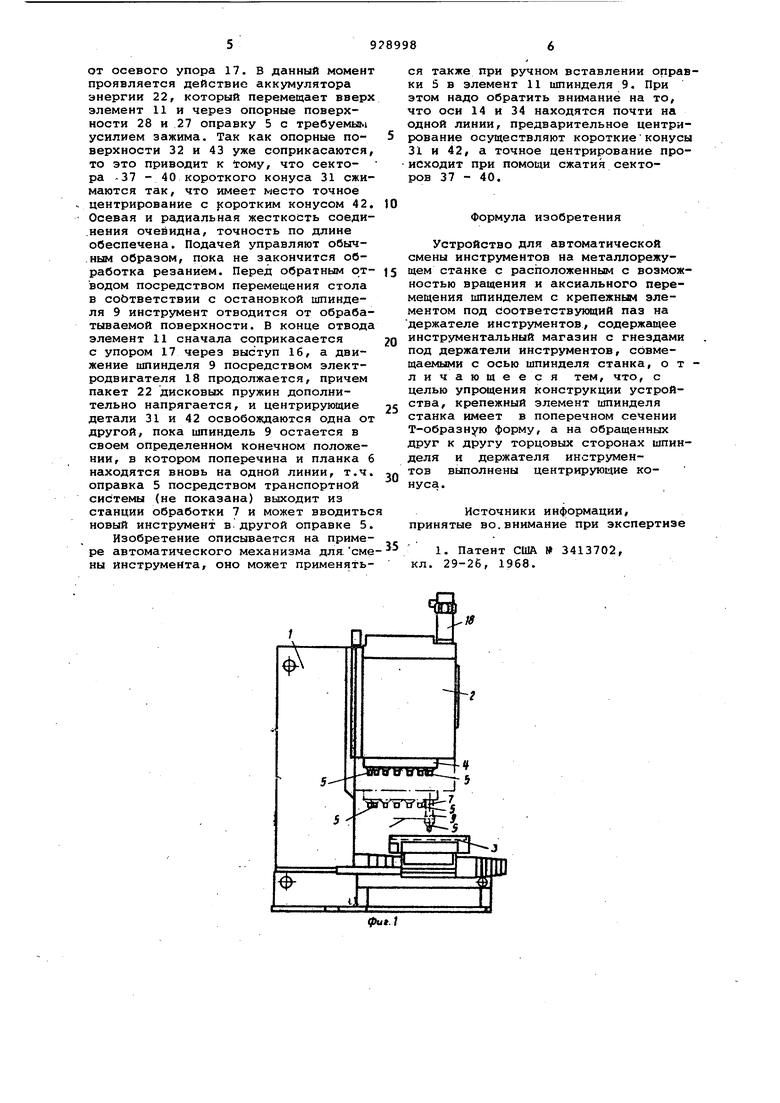

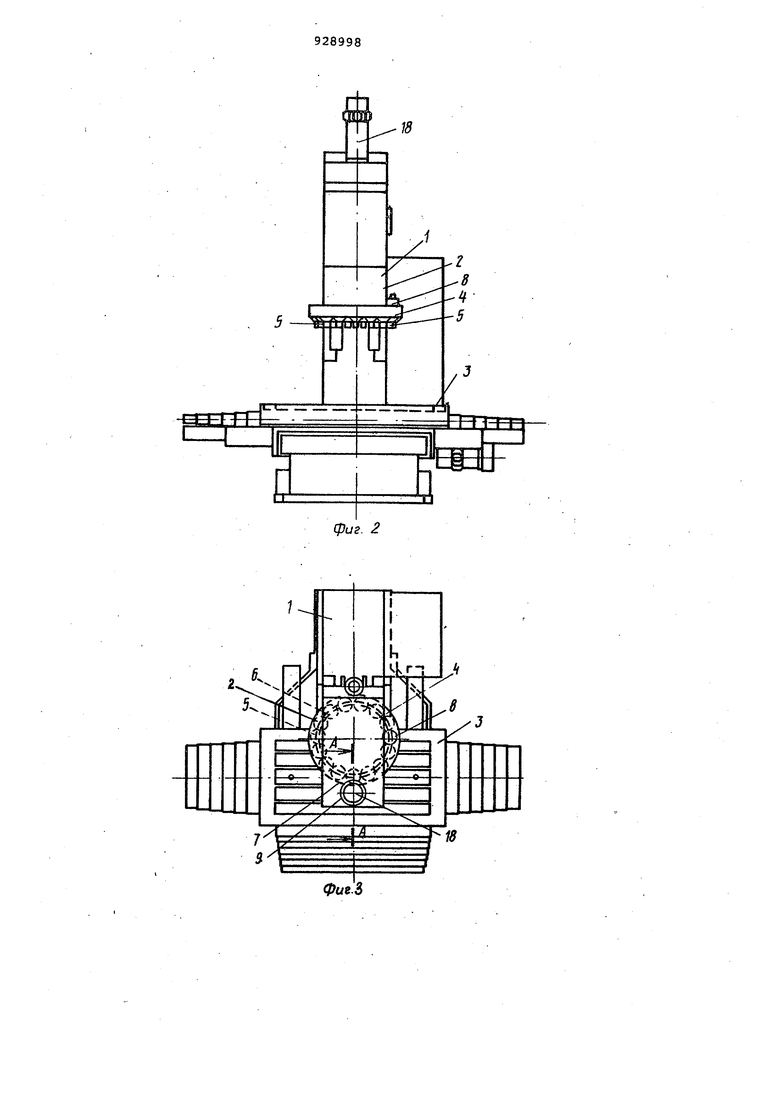

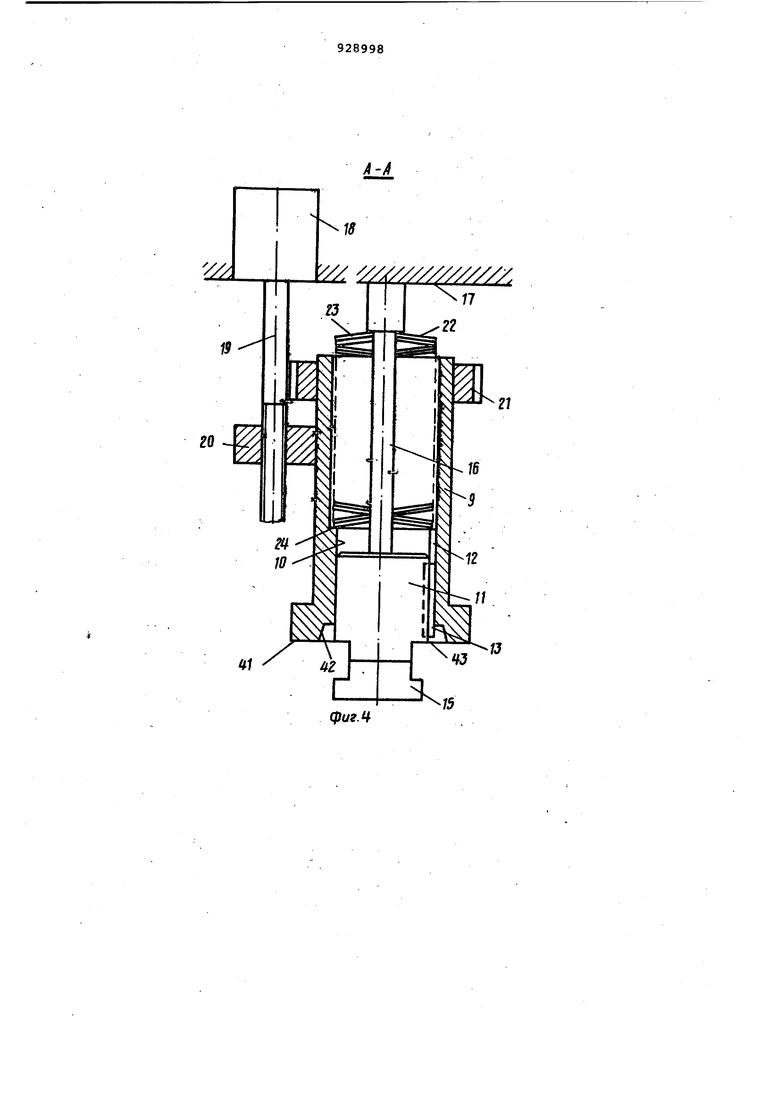

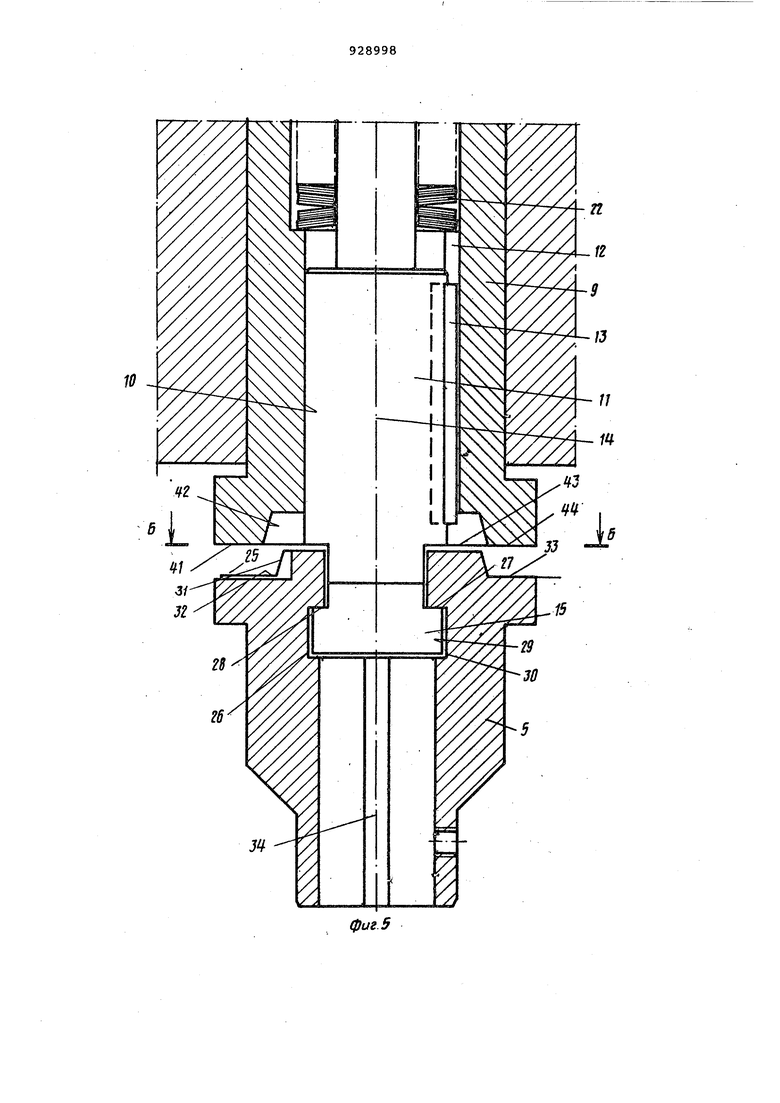

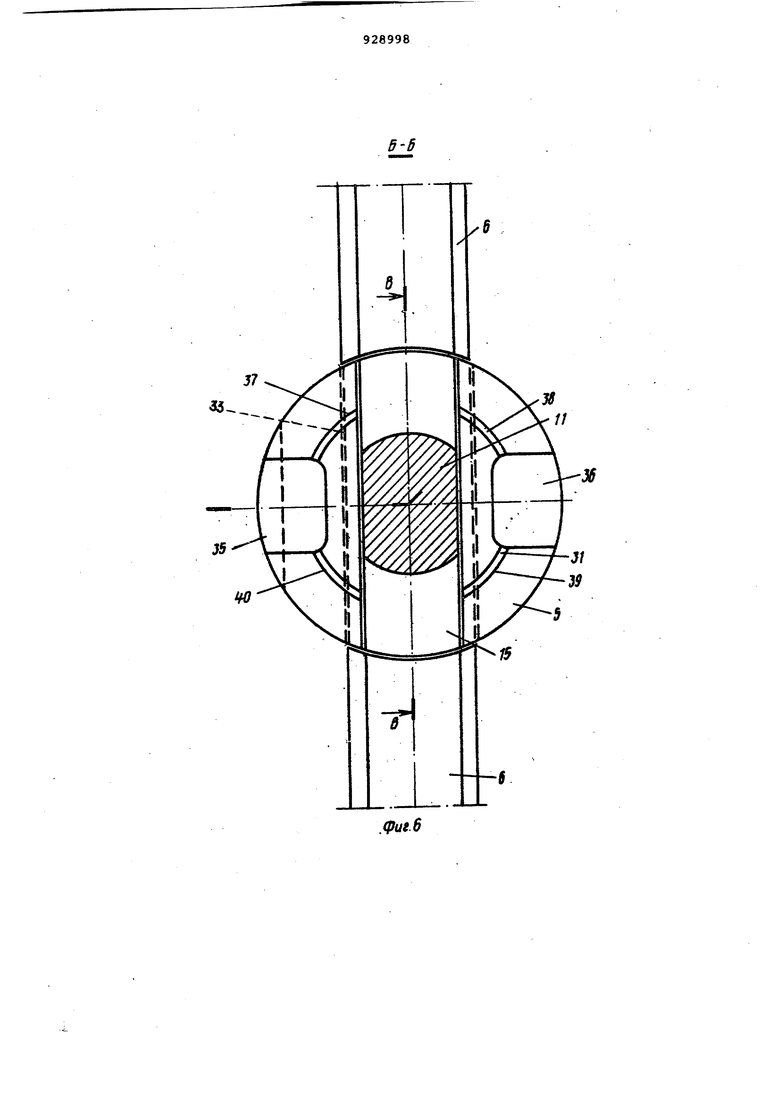

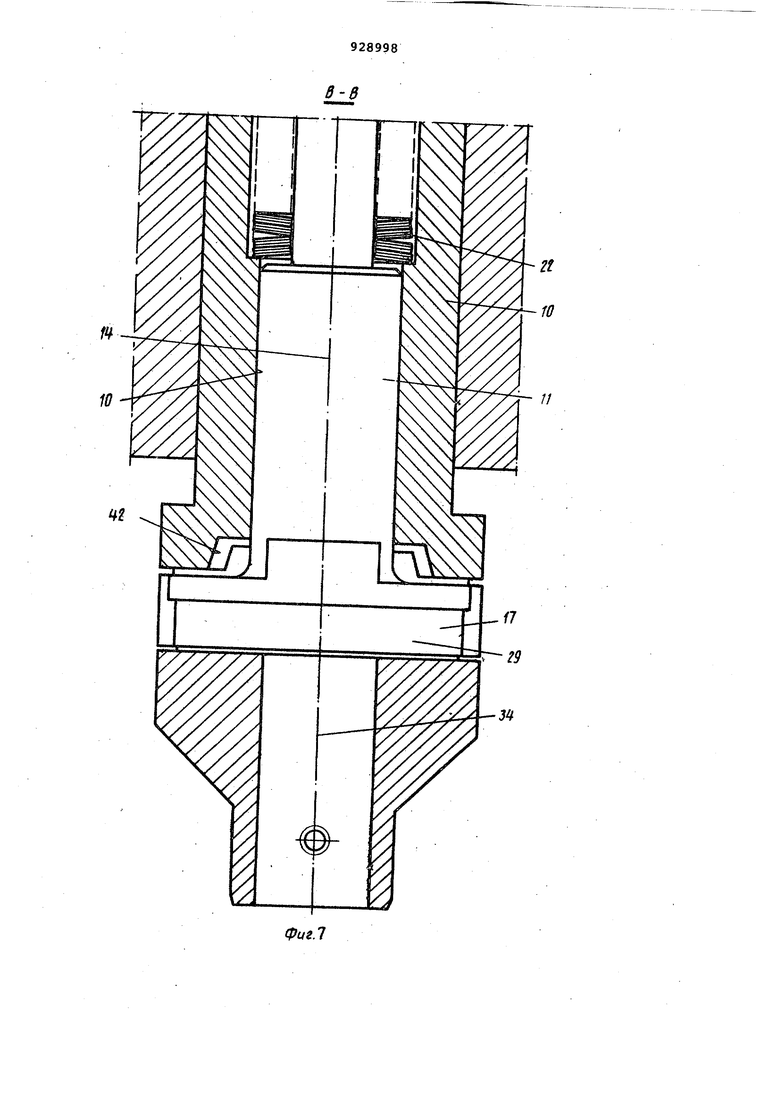

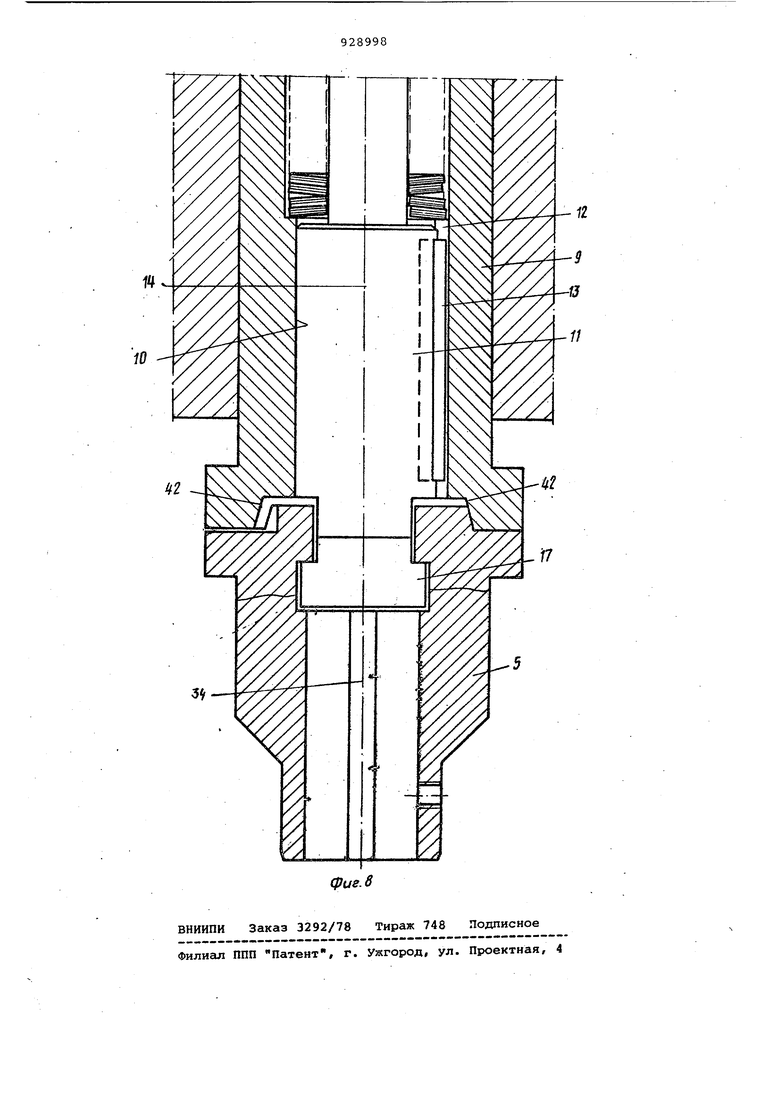

Изобретение относится к станкостроению, в частности к металлорежущим станкам с автоматической сменой инструмента. Известно устройство для автомати ческой смены инструментов на металлорежущем станке с расположенным с возможностью вращения и аксиально перемещения шпинделем с крепежным элементом под соответствующий паз на держателе инструментов, содержащее инструментальный- магазин с гнез дами под держатели инструментов, совмещаемыми с осью шпинделя станка {1J. Однако известное устройство слож но по конструкции и не обеспечивает жесткий захват в шпинделе станка держателя инструментов. Цель изобретения - упрощение кон струкции устройства. Цель достигается.тем, что в устройстве крепежный элемент шпинделя станка имеет в поперечном сечении Т-образную форму, а на обращенных друг к другу торцовых сторонах шпин деля и держателя инструментов выпол иены центрирующие конуса. На фиг. 1 показан станок с устройством для смены инструмента, вид сбоку; на фиг. 2 - то же, вид спереди; на фиг. 3 - то же, вид сверху; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение нижней части шпинделя с введенным в зажимной элемент держателем инструментов перед соединением; на фиг. 6 - сечение Б-Б на фиг. 5; на фиг. 7 - сечение В-В на фиг. 6; на фиг. 8 - сечение в соответствии с фиг. 5 после соединения шпинделя и держателя инструментов. Металлорежущий станок имеет станину 1,на которой вперед и назад перемещается шпиндельная головка 2. Стол 3 с зажимной поверхностью перемещается по двум координатам. На нижней стороне шпиндельной головки 2 находится магазин 4, на котором зажато, например, пятнадцать или тридцать инструментов в держателях инструментов - оправках 5. Оправки лодвешены на планке 6, выполняющей круговое движение при помощи транспортной системы (не изображена подобно) , например мальтийского крес та , и произвольно подаются в позицию обработки 7, после чего они вводятся в магазин 4 в загрузочной станции 8. В станции обработки 7 он соединяются со шпинделем 9, расположенным гидростатично, и вследствие этого, не изнашиваясь, шпиндель 9 имеет большую точность и боль шой диапазон числа оборотов (от 28 до 5600 об/мин), так что в любом производстве, будь то сверление, токарная обработка, фрезеровка,- достигается высокая точность изготов.ления. Шпиндель работает с остановкой, т.е. в одном конечном положении (фиг. 4). Шпиндель 9 имеет постоянно одно и тоже расстояние от опорной точки и одно и тоже угловое положение. Все функции машины управляются от трехосевого устройства управления. Приводной шпиндель 9 выполнен в виде полого шпинделя, в отверстие 10 которого (фиг. 4) помещается крепежный элемент 11, который путем кинематического замыкания при помощи паза 12 и шпонки 13 соединяется со шпинделем 9 и перемещается в направлении оси 1.4. Зажимной элемент имеет зажимную головку 15 Т-об разной формы. В зоне 7 обрабатывающей станции эта зажимная головка 15 в нижнем положении элемента 11 явля ется составной частью планки б,т.е. в результате остановки шпинделя 9 зажимная головка 15 располагается на одной высоте с планкой 6. На про тивоположной к зажимной головке 15 стороне элемента 11 имеется выступ 16 в форме штифта, который в конечном положении двигается относительн осевого упора 17, вследствие этого точно сохраняется согласование по высоте с планкой 6 В этом конечном положении шпиндель 9 имеет определенное расстояние до упора 17. Осевое перемещение шпинделя обеспечивается электродвигателем 18, которы приводит винт. 19, взаимодействующи известным образом с гайкой 20, жест соединенной со шпинделем 9. Вращательное движение гидростатически расположенного шпинделя 9 Чэбеспечивается другим приводом, схематически изображенным в виде зубчатого колеса 21. Между элементом 11 и шпи делем 9 включен аккумулятор энергии 22, который выгодно выполнить в ви де пакета дисковых пружин, одним своим концом соприкасающийся с упором 23 выступа 16, а другим своим концом - с выступом 24 шпинделя 9. Пакет дисковых пружин имеет предварительное напряжение, так что головка 15 с усилием затягивается во внутрь шпинделя 9, когда выступ 16 отходит от осевого упора 17. Оправка 5 для инструмента (рассматривая ее с ее верхней торцовой стороны 25) имеет Т-образное сквозное отверстие 26, которое соответствует профилю зажимной головки 15 элемента 11, так что оправка 5 может задвигаться в зажимную головку 15 сбоку, т.е. перпендикулярно оси 14 приводного шпинделя. При этом оправка 5 своей опорной поверхностью 27 прилегает к опорной поверхности 28 зажимной головки 15, и боковые поерхности зажимной головки 15 передают момент вращения поверхностям 29,воздействующим на оправку 5 через соответствующие поверхности 30.Таким образом, элемент 11 выполняется как деталь для передачи момента вращения от приводного шпинделя 9 через паз 12 и шпонку 13 на головку 15 и отсюда через поверхности 29 и 30 для передачи момента вращения на оправку 5. Торцовая сторона 25 оправки 5 в качестве центрирующей детали несет короткий конус 31, к нему примыкает снаружи в качестве опорной поверхности 32 круговая поверхность 33, расположенная перпендикулярно оси 34 оправки. Как короткий конус 31, так и круговая поверхность 33 имеют паз 26, а также два расположенные напротив отверстия 35 и36 (фиг. 6), так что короткий конус 31 делится на четыре сектора 37 - 40. Шпиндель 9 на своей торцовой стороне 41 также имеет в качестве центрирующей детали короткий конус 42, который выполнен в виде внуггреннего конуса и к которому снаружи в качестве опорной поверхности 43 примыкает плоская круговая поверхность 44, расположенная перпендикулярно оси 14.. Оправка 5 может принимать разнообразный инструмент, так как ее верхняя сторона выполнена одинаково для захвата в магазине 4 и элементе 11. Устройство работает следующим образом. При обработке оправка 5 с нужным инструментом подается транспортной системой к станции обработки 7, при этом шпиндель 9 и элемент 11 имеют положение, в котором поперечина зажимной головки 15 и планка 6 находятся на одной прямой (фиг. 4). Шпиндель 9 и опрдвка 5 имеют положение, показанное на фиг. 5. При включении быстрой подачи шпиндель 9 движется вниз при помощи электродвигателя 18, при этом фиксатор 11 сначала остается в своем положении, а пакет 22 дисковых пружин частично ослабляется. При последующем попускании шпинделя 9 захватывается оправка 5 элементом 11f который тем самым освобождается от осевого упора 17. В данный момент проявляется действие аккумулятора энергии 22, который перемещает вверх элемент 11 и через опорные поверхности 28 и 27 оправку 5 с требуемым усилием зажима. Так как опорные поверхности 32 и 43 уже соприкасаются, то это приводит к Тому, что сектора -37 - 40 короткого конуса 31 сжимаются так, что имеет место точное центрирование с 5 оротким конусом 42. Осевая и радиальная жесткость соеди.нения очевидна, точность по длине обеспечена. Подачей управляют обычным образом, пока не закончится обработка реэанием. Перед обратным отводом посредством перемещения стола в соЬтветствии с остановкой шпинделя 9 инструмент отводится от обрабатываемой поверхности. В конце отвода элемент 11 сначала соприкасается с упором 17 через выступ 16, а движение шпинделя 9 посредством электродвигателя 18 продолжается, причем пакет 22 дисковых пружин дополнительно напрягается, и центрирующие детали 31 и 42 освобождаются одна от другой, пока шпиндель 9 остается в своем определенном конечном положении, в котором поперечина и планка 6 находятся вновь на одной линии, т.ч. оправка 5 посредством Т1 анспортной системы (не показана) выходит из станции обработки 7 и может вводитьс новый инструмент в другой оправке 5. Изобретение описывается на примере автоматического механизма для. сме ны инструмента, оно может применяться также при ручном вставлении оправки 5 в элемент 11 шпинделя 9. При этом надо обратить внимание на то, что оси 14 и 34 находятся почти на одной линии, предварительное центрирование осуществляют короткие конусы 31 н 42, а точное центрирование происходит при помощи сжатия секторов 37 - 40. Формула изобретения Устройство для автоматической смены инструментов на металлорежущем станке с расположенным с возможностью вращения и аксиального перемещения шпинделем с крепежньш элементом под соответствующий паз на держателе инструментов, содержащее инструментальный магазин с гнездами под держатели инструментов, совмещаемыми с осью шпинделя станка, о т личаюше ее я тем, что, с целью упрощения конструкции устройства, крепежный элемент шпинделя станка имеет в поперечном сечении Т-образную форму, а на обращенных друг к другу торцовых сторонах шпинделя и держателя инструментов выполнены центрирующие конуса. Источники информации, принятые во.внимание при экспертизе 1. Патент США 3413702, кл. 29-26, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1980 |

|

SU1131464A3 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Универсальная инструментальная оправка | 1990 |

|

SU1703297A1 |

| Металлорежущий станок | 1979 |

|

SU1087059A3 |

| СПОСОБ СМЕНЫ ИНСТРУМЕНТА НА СТАНКЕ И СТАНОК ДЛЯ ОБРАБОТКИ ЗАГОТОВОК СО СНЯТИЕМ СТРУЖКИ | 1994 |

|

RU2107603C1 |

| Устройство для зажима инструментальной оправки | 1977 |

|

SU1002106A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| ГОРИЗОНТАЛЬНО-РАСТОЧНОЙ СТАНОК | 1989 |

|

RU2053052C1 |

| Устройство для зажима инструментальной оправки | 1977 |

|

SU659294A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1996 |

|

RU2173626C2 |

Р

ОТО

фиг. 2.

18

7// ///////////////.

ц

(риг. ч

18

фиг 5

.фиг 6

Авторы

Даты

1982-05-15—Публикация

1976-06-16—Подача