Изобретение относится к сварочн мatepиaлaм, предназначенным для сварки сталей, и может быть исполь зовано при изготовлении, монтаже, ремонте различных изделий во многи отраслях промьшшенности. Известен состав электродного по рытия УОНИ 13/55, содержащий следу цие компоненты, мас.% (1 J: Мрамор54 Плавиковый шпат 15 Кварц9 Ферромарганец 5 Ферросилиций 5 Ферротитан 12 Основным недостатком при сварке электродами с таким покрытием является низкая ударная вязкость наплавленного металла, в том числе при отрицательных . температурах Этот показатель пластичности особе но важен при сварке изделий, работающих в районах Севера и Сибири, также при сварке легированных сталей электродами, направленный металл которых при охлаждении на воз духе подкаливается и может образовать до операции термической обраб ки так называемые холодные трещины . Известен состав электродного по рытия, содержащий следующие компоненты, мае, % t2 : Мрамор12 Плавиковый шпат 35 Слюда мусковит 5 Рутил2 7 Марганец металлический9Хром металлический 12 Поташ0,5. Недостатком известного электрод ного покрытия также является недос таточно высокая ударная вязкость наплавленного металла. Цель изобретения - повьт1ение уд ной вязкости наплавленного металла при положительных и отрицательных температурах. Для достижения указанной цели с тав электродного покрытия, содержа щий мрамор, плавиковый шпат, рутил марганец металлический и поташ, до полнительно содержит продукт термо 02 . гидролиза рассола природного бишофита при следующем соотношении компонентов, мас.%: Мрамор10-21,5 Плавиковый шпат 15-56 Рутил10-30 Марганец металлический3-6Поташ 0,5-1 Продукт термогидролиза рассола природного бишофита 6-50. Термогидролиз бишофита производят при температуре бОО-ВОО С, получая при этом порошкообразный продукт, содержащий, мас.%: 92-94 0,5-1 1-2 0,5-1 3,5-4,5 0,05-0,1, Дня термогидролиза берут рассол природного бишофита Приволжского месторождения. Целесообразность введения продукта термогидролиза рассола природного бишофита обусловлена модифицирующкм воздействием на металл ва микролегирукнцих добавок магния, ора, кальция, натрия, брома и каия, обраэуюш11хся -при дальнейшем ермическом разложении продукта изкотемпературного термогидролиза од действием высокой температуры варочной дуги, что приводит к поьш1ению ударной вязкости наплавленого металла. На стержни диаметром 4 мм, изотовленные из сталей 06Х8Г2М с соержанием элементов, мас.%: С0,073 Si 0,10 Мп 2,26 Сг 7,55 Но 0,55 AI0,03 Се0,014 S0,004 Р0,012 Fe Остальное, аносились покрытия известного и редлагаемого составов (табл. 1).

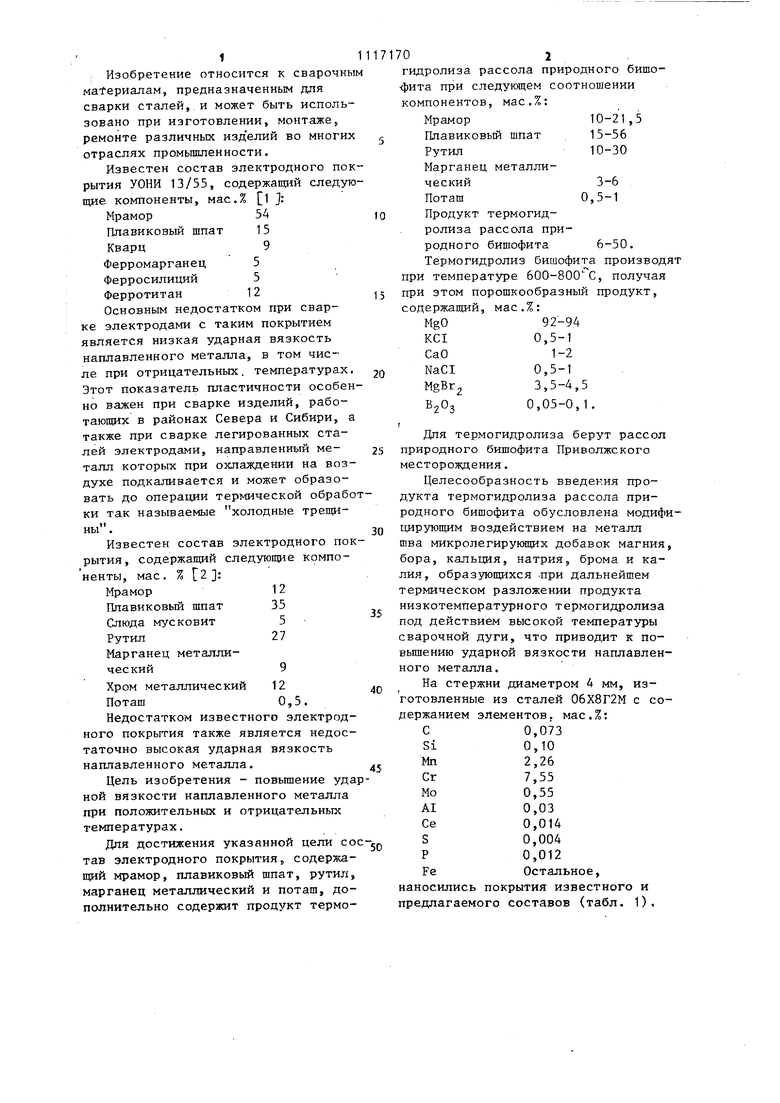

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1989 |

|

SU1655732A1 |

| Электродное покрытие | 1975 |

|

SU564943A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ, содержащий мрамор, плавиковый шпат, рутил, марганец металлический, поташ, отличающийся тем, что, с целью повьппения ударной вязкости наплавленного металла при положительных и отрицательных температурах, состав дополнительно содержит продукт термогидролиза рассола природного бишофита при следующем соотношении компонентов, мас.%: Мрамор10-21,5 Плавиковьй шпат 15-56 Рутил10-30 Марганец металлический3-6 Поташ 0,5-1 Продукт термогидролиза рассола природного бишофита 6-50. 2. Состав электродного покрытия по п. 1, отличающийся тем, что он содержит продукт термоо S гидролиза рассола природного бишофита следующего состава, мас.%: w MgO 92-94 KCI 0,5-1 NaCI 0,5-1 MgBr2 3,5-4,5 CaO 1-2 0,05-0,1. ЧачЛ

Покрытие извест-.

него состава 2} 12 34,5

Предлагаемое покрытие

состав по вари35анту 1 20

состав по варианту 2 20 38

состав по варианту 3 10 56

состав по варианту 4 21,5 15

Порошки мрамора, плавикового шпата, рутила, металлического марганца и поташа просеивают и перемешивают в требуемом соотношении. К полученной смеси после некоторого измельчения и просева добавляют белый порошок - продукт термогидро27

12 0,5

,5

0,5 Количество дополнительно введенных компонентов ниже оптимального

1,0 Количество дополнительно введенных компонентов в области оптимальных значений

10

1,0 То же

17

3

0,5 Количество

50

дополнительно

введенных

компонентов

в области ,

допустимых

значений

лиза природного бишофита Нижне-Волжского месторождения. Термогидролиз бишофита производят путем выпаривания рассола бишофита с постепенным повышением его температуры до и вьщержкой при этой температуре в течение 1,5 ч, после чего произ$11

водят прокалку образовавшегося из рассола рыхлого белого осадка при температуре- 800°С в течение 1ч.

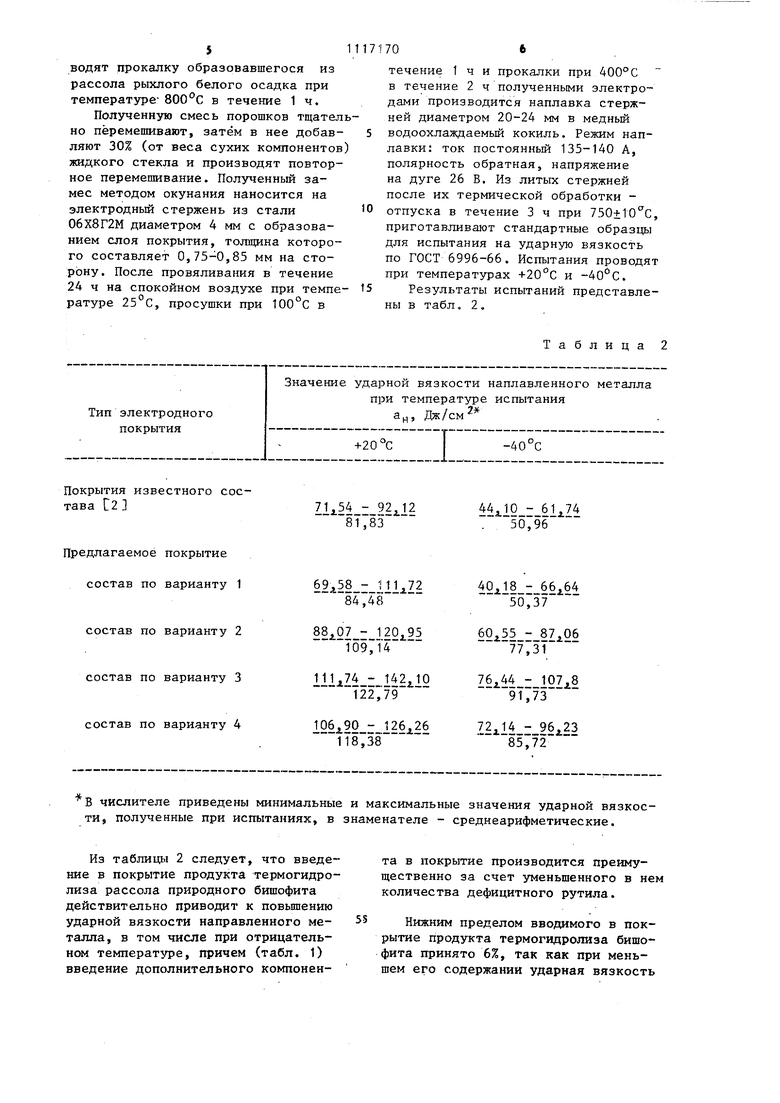

Полученную смесь порошков тщательно перемешивают, затем в нее добавляют 30% (от веса сухих компонентов) лсидкого стекла и производят повторное перемешивание. Полученный замес методом окунания наносится на электродный стержень из стали 06Х8Г2М диаметром 4 мм с образованием слоя покрытия, толщина которого составляет 0,75-0,85 мм на сторону. После провяливания в течение 24 ч на спокойном воздухе при температуре 25°С, просушки при 100°С в Тип электродного покрытия Покрытия известного составаПредлагаемое покрытие состав по варианту 1 состав по варианту 2 состав по варианту 3 состав по варианту 4

В числителе приведены минимальные и максимальные значения ударной вязкости, полученные при испытаниях, в знаменателе - среднеарифметические.

Из таблицы 2 следует, что введение в покрытие продукта термогидролиза рассола природного бишофита действительно приводит к повьш1ению ударной вязкости направленного металла, в том числе при отрицательном температуре, причем (табл. 1) введение дополнительного компонен06

течение 1 ч и прокалки при 400°С в течение 2 ч полученными электродами производится наплавка стержней диаметром 20-24 мм в медньш водоохлаждаемый кокиль. Режим наплавки: ток постоянньй 135-140 А, полярность обратная, напряжение на дуге 26 В. Из литых стержней после их термической обработки отпуска в течение 3 ч при 750+10 С, приготавливают стандартные образцы для испытания на ударную вязкость по ГОСТ 6996-66. Испытания проводят при температурах +20°С и -40С.

Результаты испытаний представлены в табл, 2 ,

Таблица 2

та в покрытие производится преимущественно за счет уменьшенного в нем количества дефицитного рутила.

Нижним пределом вводимого в покрытие продукта термогидролиза бишофита принято 6%, так как при меньшем его содержании ударная вязкость ение ударной вязкости наплавленного металла , .Z .1j.72 ОА I 66i64 84748 50,37 - Т097Т4 77731 iZ 142,10 . 106j,90 - - 1Т8738 85772 при температуре испытания а, Дж/см т +20°С-40°С 8Т783. 50,96 9Т773

наплавленного металла практически неповьппается (табл. 2, состав покрытия по варианту 1). При добавлении бишофита в покрытие более 50% существенно ухудшается формирование покрытия при изготовлении электродов методом окунания. Из этих соображений верхним пределом содержания бишофита принято 50%.

Тйким образом, предлагаемый состав электродного покрытия позволяет повысить уровень ударной вязкости наплавленного металла при температуре +20°С и -40°С соответственно в 1,3-1,5 и 1,5-1,8 раз по сравнению с ударной вязкостью металла, наплавленного электродами с покрытием известного состава.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Яровинский Л.М., Баженов В.В | |||

| Электроды ЦНИИТМаш для сварки сталей и наплавки | |||

| М., Машгиз, 1934, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электроды для дуговой сварки и наплавки | |||

| М., ВНИИСТ, 1977, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-10-07—Публикация

1983-10-17—Подача