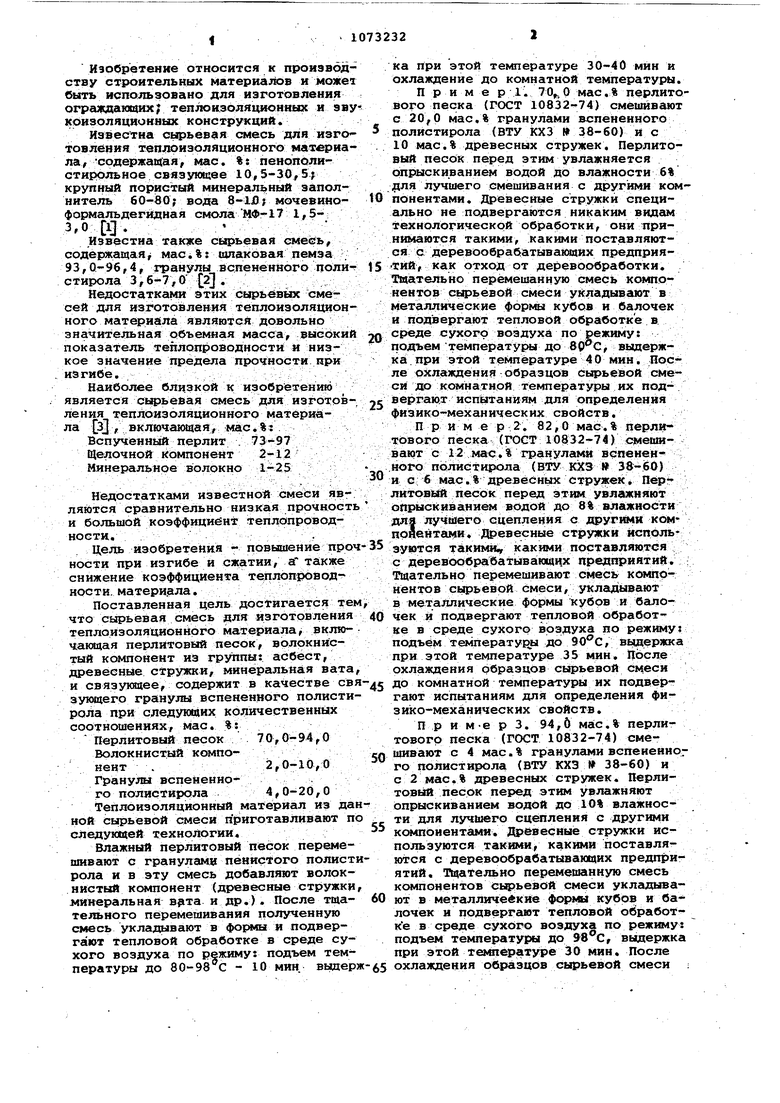

О 00 N9 СО Nd Изобретение относится к проиэв6д ству строительных Материалов и може быть использовано для изготовления ограждающих; теплоизоляционных и зв коизоляционных конструкций. Известна сырьевая смесь для изготовлёння тenJЮизoляциoннoгo материа ла, -содержащая, мае. %: пенополистирольное связующее 10,,5 крупный пористый минеральный заполнитель 60-80 вода 8-lDt мочевиноформальдегидная смолаМФ-17 1,53,0 Ij. Известна также сырьевая смееь, содержащая, мас.%: шлаковая пемза 93,0-96,4, гранулы вспененного полнстнрола 3,6-7,0 2. Недостатками этнх сырьевых смесей для изготовления теплоизоляционного материала являются довольно значительная объемная масса, высокий показатель теплопроводности и низкое значение предела прочности при изгибе. Наиболее близкой к изобретению является сырьевая смесь для изготовления теплоизоляционного матбриала 3j , включающая, мас.%: Вспученный перлит . 73-97 Щелочной компонент 2-12 Минеральное волокно 1-25 Недостатками известной смеси являются сравнительно низкая прочност и большой коэффициент теплопроводности. Цель изобретения - повышение про ности при изгибе и сжатии, а также снижение коэффициента теплопроводности, материала. Поставленная цель достигается те что сырьевая смесь для изготовления теплоизоляционного материала, включаклдая перлитовый песок, волокнистый компонент из группы: асбест, древесные стружки, минеральная вата и связующее, содержит в качестве св зувдего гранулы вспененяого полисти рола при следувмаих количественных соотношениях, мае. %: Перлитовый песок 70,0-94,0 Волокнистый компонент .2,0-10,0 Гранулы вспененно . го полистирола 4,0-20,0 Теплоизоляционный материал из да ной сьфьевой смеси приготавливают п следующей технологии. влажный перлитовый песок перемешивают с гранулами пенистого полист рола и в эту смесь добавляют волокнистый компонент (древесные стружки минеральная и др.). После тщательного перемешивания полученную смесь укладывают в фоумы и подвергают тепловой обработке в среде сухого воздуха по режиму: подъем температуры до 80-98с - 10 мин. В1лдер ка при этой температуре 30-40 мин и охлаждение до комнатной температуры. Приме р 1. 70.0 мас.% перлитового песка (ГОСТ 10832-74) смешивают с 20,0 мас.% гранулами вспененного полистирола (ВТУ КХЗ № 38-60) и с 10 мас.% древесных стружек. Перлитовый песок перед этим увлажняется опрыскиванием водой до влажности 6% для лучшего смешивания с другими компонентами. Древесные стружки специально не подвергаются никаким видам технологической обработки, они принимаются такими, какими поставляются с деревообрабатывакяцих предприятий, как отход от деревообработки. Тщательно перемешанную смесь компонентов сырьевой смеси укладывают в металлические формы кубов и балочек и подвергают тепловой обработке в среде сухого воздуха по режиму: подъем температуры до , выдержка, при зтой температуре 40 мин. После охлаждения образцов сырьевой смеси до комнатной температуры их подвергаю.т испытаниям для определения физико-механических свойств. Пример 2. 82,0 мас.% перлитового песка (ГОСТ 10832-74) смешивают с 12 мас.% гранулами вспенен.ного полистирола (ВТУ КХЗ 38-60) и с € мае.% древесных стружек. Перлитовый песок перед этим увлажняют опрыскиванием водой до 8% влажности для лучшего сцепления с другими компояентги 1И. Древесные стружки исполь зуются такими., какими поставляются с деревообрабатывающих предприятий. ЗДательио перемешивают смесь компонентов сырьевой смеси, укладывают в металлические формы кубов и балочек и подвергают тепловой обработке в среде сухого воздуха по режиму; подъем температурил до , выдержка при этой температуре 35 мин. После охлаждения образцов сырьевой смеси до комнатной температуры их подвергают испытаниям для определения физико-механических свойств. П р и м-е р 3. 94,6 мас.% перлитового песка (ГОСТ 10832-74) смешивают с 4 мас.% гранулами вспененного цолист ирола (ВТУ КХЗ 3 8-60) и с 2 мае.% древесных стружек. ПерлитовЫй песок перед этим увлажняют опрыскнванием водой др 10% влс жностн для лучшего сцепления с другими к 4пЬнентами. Древесные стружки используются такими, какими поставляются с деревообрабатывающих предприятий, тщательно перемешанную смесь компонентов сьфьевой смеси укладывают в металлические формы кубов и балочек и подвергают тепловой обработке в среде сухого воздуха по режиму: подъем температуры до , выдержка при этой текшературе 30 мин. После охлаждения образцов сырьевой смеси :

до ксмнатной температуры их подвергаиот испытаниям для опре)хеления фя.зйко- -механических свойств.

Прим ер 4. 86,0 мас.% перлитового песка (ГОСТ 10832-74) смеошв ют с 12 мас.% гранулами вспененного полистирола {ВТУ КХЗ 38-60) и с 2 мдс.% минеральной ваты. Перед этим перлитовый песок увлажняют опрыскиванием водой до 10% влажности путем лучшего сцепления с другими компонентами. Минераловатные волокна вводят в смесь небольшими порциями (во избежание комкования) при непрерывном перемешивании смеси. Пцательно перемешанную смесь компонентов сьфьевой смеси укладывают в металлические формы кубов и балочек и подвергают тепловой обработке в среде сухого воздуха по режиму: подъем температуры до , выдержка при этой температуре 3.0 мин. После охлаждения образцов сырьевой смеси до комнатной температуры их подвергают испытаниям для определения физикомеханических свойств.

П р и м е р 5,84,0 мае. % перлитового песка (ГОСТ .10832-74} смешивгиот с 12,0 мае.% гранулами вспененного полистирола (ВТУ КХЗ 38-60) и с 4 мас.% асбеста. Перед этим перлитовый песок увлажняют опрыскиванием водой до 10% влажности для лучшего сцепления с другими компонентами. Асбестовые волокна вводят в смесь небольшими порциями (во избежание комкования) при непрерывном переме шивании смеси, Ти ательно перемешан ную смесь компонентов сырьевой смеси укладывают в металлические формы кубов и балочек и подвергают тепловой, обработке как в примере 4. После охлаждения образцов сырьевой сметси до комнатной температуры их подве ргают ист|ытаниям для определения фязтоо-механических свойств.

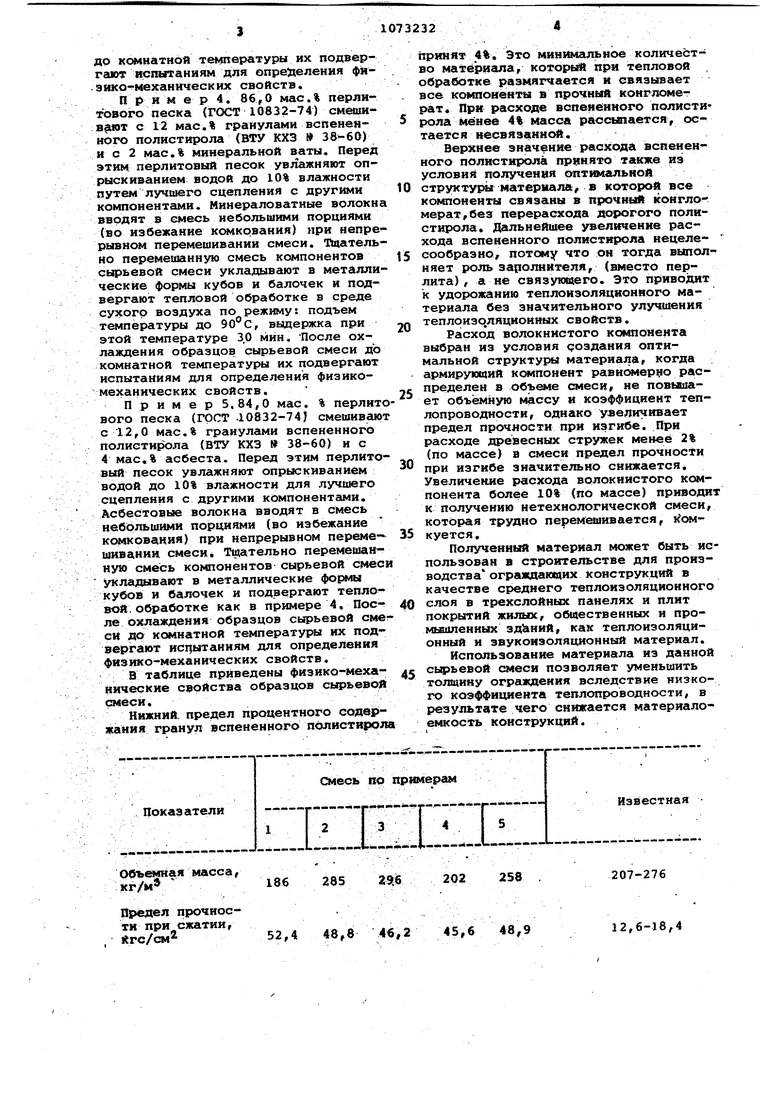

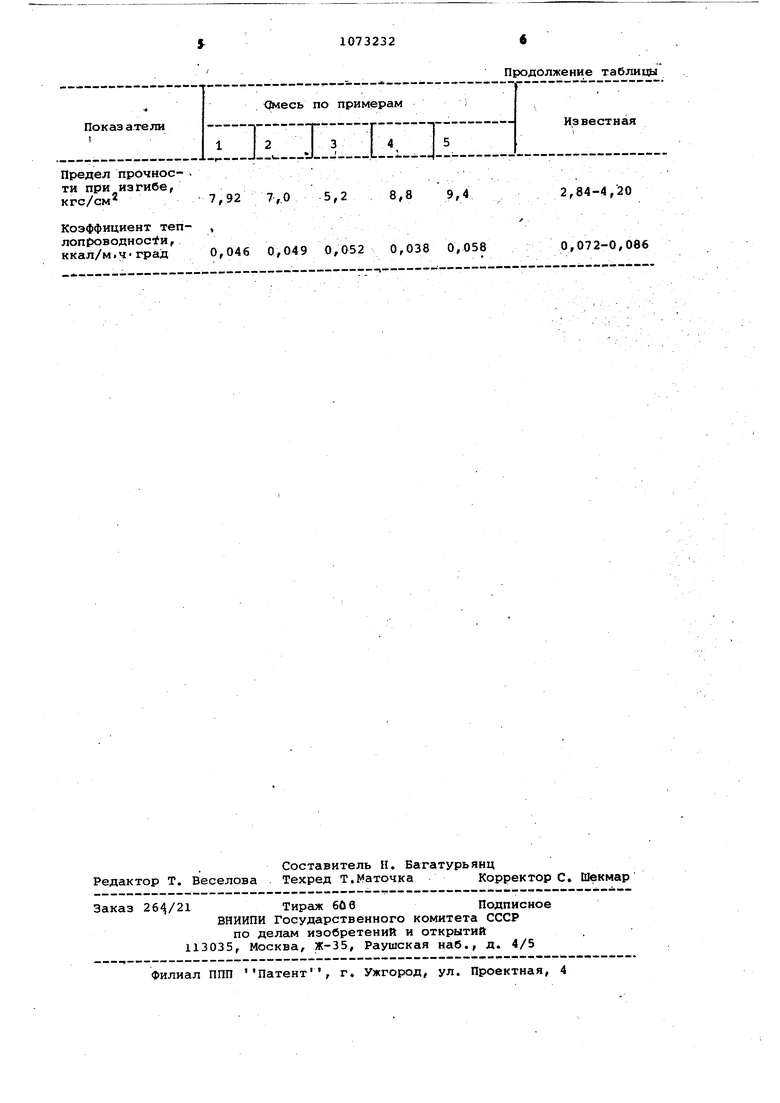

В таблице приведены физико-меха нические свойства образцов сырьевой смеси.

Нижний предел процентного содержания гранул вспененного пОлисти{юла

принят 4%. Это минимальное количество материала, которьй при тепловой обработке размягчается и связывает все компоненты в прочный конгломеpiT, При расходе вспененного полистирола менее 4% масса рассялпается, остается несвязанной.

Верхнее значение расхода вспененного полистирола принято та1сже ид условия получения сштимальяой

0 структуры матерна.па, в которой все кс шоненты связаны в прочный конгломерат ,без перерасхода дорогого полистирола. Дальнейшее увеличение расхода вспененного полистирола нецелесообразно, потому что он тогда выпол5няет ро.пь за{1олнителя, (вместо перлита) , а не связующего. Это приводит к удорожанию теплоизоляционного материала без значительного улучшения теплоизоляционных свойств.

0

Расход волокнистого компонента выбран из условия создания оптимальной структуры материала, когда армирующий компонент равномерно распределен в объеме смесиг не повьваа5ет объёмную MJaccy и коэффициент теплопроводности , однако увеличивает предел прочности при изгибе. При расходе древесных стружек менее 2% (по массе) в смеси предел прочности

0 при изгибе значительно снижается. Увеличение расхода волокнистого компонента более 10% (по массе) приводит к получению нетехнологической смеси, которая трудно перемешивается, куется.

Полученньй) материал может быть использован в строительстве для производства ограждаюсАИХ конструкций в качестве среднего теплоизоляционного слоя в трехслойных панелях и плит

0 покрытий жилых, общественных и промьшшенных , как теплоизоляционный и звукоизоляционный материал.

Использование материала из данной сьфьевой смеси позволяет уменьшить

5 то вцину ограждения вследствие низкого коэффициента теплопроводности, в результате чего снижается материалоемкость конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1983 |

|

SU1127879A1 |

| Композиция для изготовления теплоизоляционного материала | 1977 |

|

SU717013A1 |

| Сырьевая смесь | 1979 |

|

SU827449A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| ОГНЕЗАЩИТНАЯ ШТУКАТУРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155727C2 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1520034A1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1981 |

|

SU1117288A1 |

| Сырьевая смесь для изготовления теплоизоляции трубопроводов | 1981 |

|

SU1041539A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1818321A1 |

ОЛРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИН ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая перлитовый песок, волок / иистый компонент, из группы: асбест, древесные стружки и минеральиая вата , и связующее отличающаяся тем, что с целью повшюния прочности при изгибе и сжатии, а также снижения коэффициента теплопроводности материала, она содержи в качестве связуюдего гранулы вспененного полистирола при следующих количественных соотношениях, мае. %: Перлитовый песок 70,0-94,0 Волокнистый компонент2,0-10,0 Грануш вспененно- го полистирола 4,0-20,0

186 285 202 258

52,4 48,8 45,6 48,9

207-276

12,6-18,4

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплоизоляционная масса | 1972 |

|

SU451675A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-15—Публикация

1982-05-26—Подача