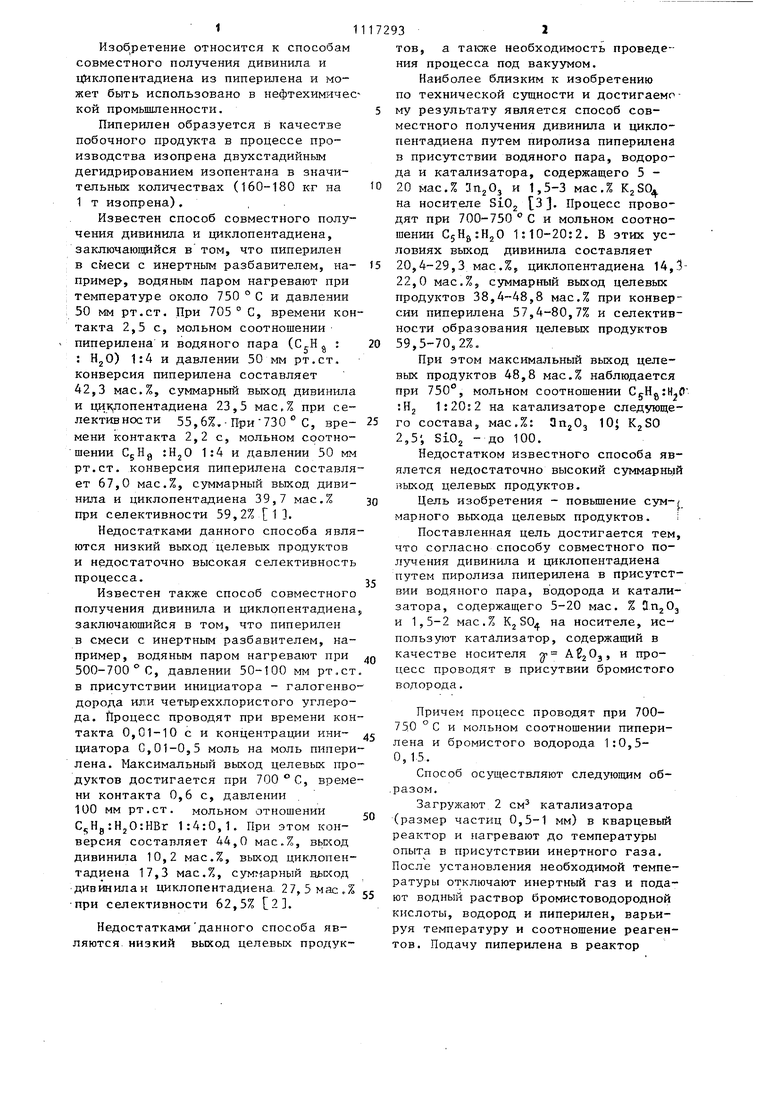

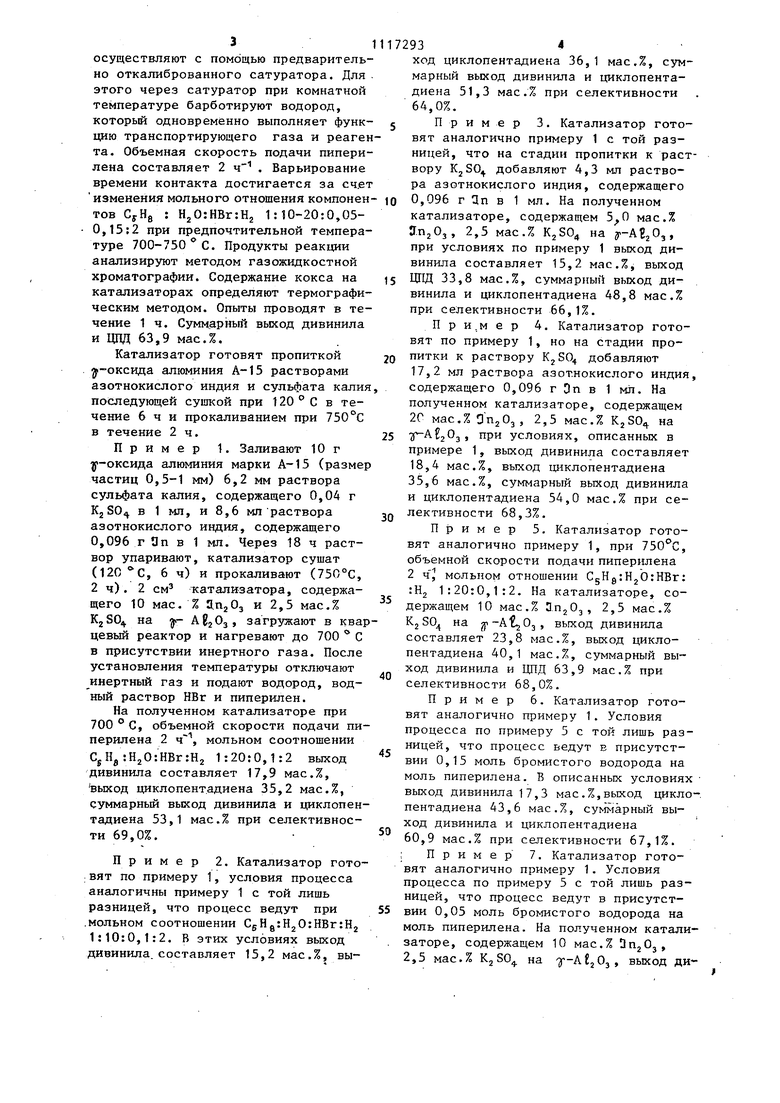

11 Изобретение относится к способам совместного получения дивинила и и 1клопентадиена из пиперилена и может быть использовано в нефтехимичес кой промьшшенности. Пиперилен образуется в качестве побочного продукта в процессе производства изопрена двухстадийным дегидрированием изопентана в значительных количествах (160-180 кг на 1 т изопрена), , Известен способ совместного получения дивинила и циклопентадиена, заключающийся в том, что пиперилен в смеси с инертньм разбавителем, например, водяным паром нагревают при температуре около 750 ° С и давлении 50 мм рт.ст. При 705 ° С, времени кон такта 2,5 с, мольном соотношении пиперилена и водяного пара ( : : HgO) 1:4 и давлении 50 мм рт.ст. конверсия пиперилена составляет 42,3 мас.%, суммарньй выход дивинила и цик;лопентадиена 23,5 мас,% при селективности 55,6%.-При-73 О С, времени контакта 2,2 с, мольном соотношении CgHg tHjO 1:4 и давлении 50 мм рт.ст. конверсия пиперилена составля ет 67,0 мас.%, суммарный выход дивинила и циклопентадиена 39,7 мас.% при селективности 59,2% . Недостатками данного способа явля ются низкий выход целевых продуктов и недостаточно высокая селективность процесса. Известен также способ совместного получения дивинила и циклопентадиена заключающийся в том, что пиперилен в смеси с инертным разбавителем, например, водяным паром нагревают при 500-700°С, давлении 50-100 мм рт.ст в присутствии инициатора - гапогенво дорода или четьфеххлористого углерода. Йроцесс проводят при времени кон такта 0,01-10 с и концентрации инициатора 0,01-0,5 моль на моль пипери лена. Максимальный выход целевых про дуктов достигается при 700 С, време ни контакта 0,6 с, давлении 100 мм рт.ст. мольном отношении C,;Hg:HjO:HBr 1:4:0,1. При этом конверсия составляет 44,0 мас.%, вькод дивинила 10,2 мае.7, выход циклопентадиека 17,3 мас.%, суммарный дивинила и циклопентадиена, 27, 5мгас.% при селективности 62,5% 2. Недостаткамиданного способа являются низкий выход целевых продук32тов, а также необходимость проведения процесса под вакуумом. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ совместного получения дивинила и циклопентадиена путем пиролиза пиперилена в присутствии водяного пара, водорода и катализатора, содержащего 5 20 мас.% и 1,5-3 мас.% KjSQ на носителе SiO З j- Процесс проводят при 700-750 Си мольном соотношении CsHgSHjO 1:10-20:2. В этих условиях вьпсод дивинила составляет 20,4-29,3 мае.%„ циклопентадиена 14,322,0 мас.%5 суммарный выход целевых продуктов 38,4-48,8 мас.% при конверсии пиперилена 57,4-80,7% и селективности образования целевых продуктов 59,5-70,2%. При этом максимальный выход целевых продуктов 48,8 мас.% наблюдается при 750°, мольном соотношении CjHg:, jH 1:20:2 на катализаторе следующего состава, мас.%: OnjOj lOj KgSO 2,5; SiOj - до 100. Недостатком известного способа явялется недостаточно высокий суммарный ныход целевых продуктов. Цель изобретения - повышение сум-/ марного выхода целевых продуктов. i Поставленная цель достигается тем, что согласно способу совместного получения дивинила и циклопентадиена путем пиролиза пиперилена в присутствии водяного пара, водорода и катализатора, содержащего 5-20 мае. % QnjOj и 1,5-2 мас.% Kj 50 на носителе, используют катализатор, содержащий в качестве носителя у процесс проводят в присутвии бромистого водорода. Причем процесс проводят при 70075.0 ° С и мольном соотношении пиперилена и бромистого водорода 1:0,50,1-5. Способ осуществляют следующим образом. Загружают 2 см катализатора (размер частиц 0,5-1 мм) в кварцевый реактор и нагревают до температуры опыта в присутствии инертного газа. После установления необходимой температуры отключают инертный газ и подают водный раствор бромистоводородной кислоты, водород и пиперилен, варьируя температуру и соотношение реагентов. Подачу пиперилена в реактор осуществляют с помощью предварительно откалиброванного сатуратора. Для этого через сатуратор при комнатной температуре барботируют водород, который одновременно выполняет функцию транспортирующего газа и реаген та. Объемная скорость подачи пиперилена составляет 2 . Варьирование времени контакта достигается за счет изменения мольного отношения компонен тов СуНд : Н ОгНВг-.Нг 1:10-20:0,050,15:2 при предпочтительной температуре 700-750 с. Продукты реакции анализируют методом газожидкостной хроматографии. Содержание кокса на катализаторах определяют термографическим методом. Опыты проводят в течение 1 ч. Суммарный выход дивинила и ЦПД 63,9 мас.%. Катализатор готовят пропиткой -оксида алюминия А-15 растворами азотнокислого индия и сульфата калия последующей сушкой при 120° С в течение 6 ч и прокаливанием при 750°С в течение 2ч. Пример 1. Заливают 1О г у-оксида алюминия марки А-15 (размер частиц 0,5-1 мм) 6,2 мм раствора сульфата калия, содержащего 0,04 г Kg 80 в 1 мл, и 8,6 МП раствора азотнокислого индия, содержащего 0,096 г Зп в 1 мл. Через 18 ч раствор упаривают, катализатор сушат (120 С, 6 ч) и прокаливают (750°С, 2 ч). 2 см катализатора, содержащего 10 мае. % ИпгОз и 2,5 мас.% KjSO на - t загружают в квар цевый реактор и нагревают до 700 С в присутствии инертного газа. После установления температуры отключают инертный газ и подают водород, водный раствор НВг и пиперилен. На полученном катализаторе при 700 с, объемной скорости подачи пиперилена 2 ч, мольном соотношении CjHg:H20:HBr:H2 1:20:0,1:2 выход дивинила составляет 17,9 мас.%, выход циклопентадиена 35,2 мас.%, суммарный выход дивинила и циклопентадиена 53,1 мас.% при селективности 69,0%. Пример 2. Катализатор готовят по примеру 1, условия процесса аналогичны примеру 1 с той лишь разницей, что процесс ведут при .мольном соотношении C5Hg:H20:HBr:H2 1:10:0,1:2. В этих условиях выход дивинила, составляет 15,2 мас.%, выход циклопентадиена 36,1 мас.%, суммарный выход дивинила и циклопентадиена 51,3 мас.% при селективности 64,0%. Пример 3. Катализатор готовят аналогично примеру 1 с той разницей, что на стадии пропитки к раствору Kj30 добавляют 4,3 мл раствора азотнокислого индия, содержащего 0,096 г Цп в 1 мл. На полученном катализаторе, содержащем мас.% anjOj, 2,5 мас.% KjSO на y-ABjO,, при условиях по примеру 1 выход дивинила составляет 15,2 мас.%, выход ЦПД 33,8 мас.%, суммарный выход дивинила и циклопентадиена 48,8 мас.% при селективности 66,1%. П р и.м е р 4. Катализатор готовят по примеру 1, но на стадии пропитки к раствору добавляют 17,2 мл раствора азотнокислого индия, содержащего 0,096 г Dn в 1 мл. На полученном катализаторе, содержащем 2С мас.%0п20з, 2,5 мас.% KjSO на , при условиях, описанных в примере 1, выход дивинила составляет 18,4 мас.%, выход циклопентадиена 35,6 мас.%, суммарный выход дивинила и циклопентадиена 54,0 мас.% при селективности 68,3%. Пример 5. Катализатор готовят аналогично примеру 1, при , объемной скорости подачи пиперилена 2 ч1 мольном отношении CgHg:H20:HBr: :Н2 1:20:0,1:2. На катализаторе, содержащем 10 мас.% Зп20з, 2,5 мас.% Kj 50 на , выход дивинила составляет 23,8 мас.%, выход циклопентадиена 40,1 мас.%, суммарный выход дивинила и ЦПД 63,9 мас.% при селективности 68,0%. Пример 6. Катализатор готовят аналогично примеру 1. Условия процесса по примеру 5 с той лишь разницей, что процесс ведут в присутствии 0,15 моль бромистого водорода на моль пиперилена. В описанньк условиях выход дивинила 17,3 мас.%,выход циклопентадиена 43,6 мас.%, суммарный выход дивинила и циклопентадиена 60,9 мас.% при селективности 67,1%. П р и м е р 7. Катализатор готовят аналогично примеру 1. Условия процесса по примеру 5 с той лишь разницей, что процесс ведут в присутствии 0,05 моль бромистого водорода на моль пиперилена. На полученном катализаторе, содержащем 10 мас.% tlnjOj, 2,5 мас.% К2 SO на .0 , выход ди51винила мас.%, выход циклопентадиена 36,7 мас.%, суммарный выход дивинила и циклопентадиена 60,2 мас, при селективности 68,9%. Пример 8. Катализатор готовят аналогично примеру 1 с той лишь разницей, что на стадии пропитки к раствору азотнокислого индия добавля ют 7,5 МП раствора сульфата калия, содержащего 0,04 г Kg 50 в 1 мл. На полученном катализаторе, содержащем 10 мас.%3п20з, 3,0 мас.% на , при 750° С, объемной скорости подачи пиперилена 2 ч и мольном соотнс5шении|: Нд:Н20:НВг:Н2 1:20:0,1 :2 выход дивинила составляет 23,2 мас.% выход циклопентадиена 39,8 мас.%, суммарный выход дивинила и ЦДЦ 63,0 мас.% при селективности 67,9%. П р и м е р 9. Катализатор готовят аналогично примеру 6 с той лишь разницей, что на стадии пропитки к раствору азотнокислого индия добавляют 3,8 мл раствора сульфата калия, содержащего 0,04 г KjSO в 1 мл. На полученном катализаторе, содержащем 5 мас.% HjOj, 1,5 мас.% Kj80 на jr-AijOj, при 750° С, объемной скорос ти подачи пиперилена 2 ч , мольном отношении CgHgiHjО:HBrrHj 1:2C:40,1j2 выход дивинила составляет 21,5 мас.%, выход циклопентадиена 35,6 мас.%, суммарный выход дивинила и ЦПД 57,1 мас,% при селективности 66,4%. Пример 10. Катализатор roTo вят аналогично примеру 4. Условия процесса по примеру 1 с той лишь раз ницей, что процесс ведут в присутствии 0,15 моль бромистого в.одорода на моль пи:перилена. В описанньк условиях выход дивини ла составляет 16,9 мас.%, вькод цикл пентадиена 34,8 мас.%, суммарный выход дивинила и циклопентадиена 51,7 мас.% при селективности 66,6%, Пример 11. Катализатор гото вят аналогично примеру 4, При температуре 75С ° С, объемной скорости подачи пиперилена-2 ч , мольном отно шении C5Hj,:H2U:HBr:H2 1:20:0,1:2 на катализаторе,содержащем 20 мас.% anjOj, 2,5 мас.% KjSO на .,, выход дивинила составляет 22,6 Mac.% выход циклопентадиена 38,7 мас.%5 су 3 марный выход дивинила и циклопентадиена 61,3 мас.% при селективности 68,4%. Пример 12. Катализатор гото-. вят аналогично примеру 1. Условия лр,оцесса по примеру 1 с той лишь разницей, что процесс ведут при 780 °С. В описанных условиях выход дивинила составляет 21,7 мас.%, выход циклопентадиена 56J9 мас.% при селективности 61,5%. Пример 13 (сравнительный). Катализатор готовят аналогично примеру 1. Условия процесса по примеру 5 с той лишь разницей, что процесс проводят в отсутствие бромистого водорода. На катализаторе, содержащем 10 мас.% a.njOj, 2,5 мас.% на , выход дивинила составляет 27,5 мас.%, выход циклопентадиена 19,9 мас.%, суммарный выход дивинила и циклопентадиена 47,4 мас.% при селективности 61,3%. Пример 14 (сравнительньй). Катализатор готовят аналогично примеру 1, с той лишь разницей, что в качестве носителя используют силикагель марки КСК. При условиях по примеру 5 выход дивинила составляет 16,2 мас.%, выход циклопентадиена 38,5 мас.%, суммарньй выход дивинила и цнклопентадиена 54,7 мас.% при селективности 61,2%. Пример 15. Катализатор готовят аналогично примеру 4. Условия процесса по примеру 2 с той разницей, что процесс проводят при 650 °С. Выход дивинила составляет 15,8 мас.%, выход циклопентадиена 24,6 мас.%, суммарный выход дивинила и циклопентадиена 40,4 мас.% при селективности 60,9%. Пример 16. Катализатор готовят аналогично примеру 1. При 750 ° С, мольном отношении C5Hg:HjOrHBr:H2 1:10: :6g025:2 выход дивинила составляет 23J8 мас.%, выход циклопентадиена 26s3 мас.%5 суммарный выход дивинила и циклопентадиена 50,1 мас.% при селективности 60,6%. Основные показатели процесса по примерам 1-16 приведены в таблице.

I I

lO

I 4 0) I

Ю и

.§ 55 о В-г fr- к lU

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения дивинила и циклопентадиена | 1982 |

|

SU1081153A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ДИВИНИЛАИ ИЗОПРЕНА | 1967 |

|

SU191536A1 |

| Способ получения дивинила | 1976 |

|

SU565028A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| Катализатор для селективного гидрирования примеси дивинила в бутан-бутиленовой фракции | 1983 |

|

SU1316691A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ДИВИНИЛА И ЦИКЛОПЕНТАДИЕНА | 1968 |

|

SU210144A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2005 |

|

RU2281316C1 |

| НИКЕЛЕВЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ И СЕРООЧИСТКИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2013 |

|

RU2531624C1 |

1. СПОСОБ COB ffiCTHOГO ПОЛУЧЕНИЯ ДИВИНИЛА И Щ1КЛ011ЕНТАДИЕНА путем пиролиза пиперилена в присутствии водяного пара, водорода и катализатора, содержащего 5-20 мас.% ЗПзОз и 1,5-3 мас.% Kj50 на носителе, отличающийся тем, что, с целью повышения суммарного выхода целевых продуктов, используют катализатор, содержапщй в качестве носителя -j At20j, и процесс проводят в присутствии бромистого водорода. 2. Способ по п. 1, отличающийся тем, что процесс проводят при 700-750 ° С и мольном соотношении пиперилена и бромистого водорода 1:0,05-0,15.

OD

vO

CTN

О VO

о

(.о

s

cs 00 о

о CO

чО

ч

о

vD

CO

- «N

чО

еч

t

fO

fk

r

m

CN

A о

.

k

о

00

л со

«м

1Л

о

О

in

h-.

СЧ

Ю

о

«

о о

.. о

l

s

ti Ш

g

tn

1Л

A

CM

ITl

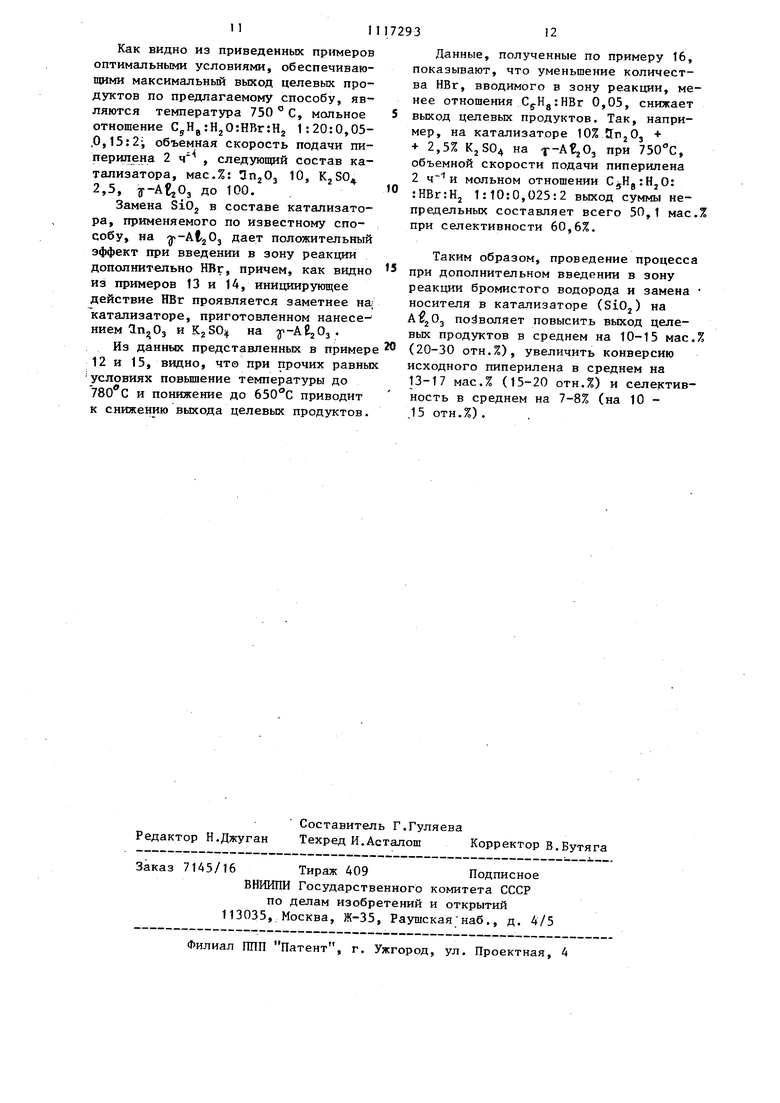

vO Как видно из приведенных примеров оптимальными условиями, обеспечивающими максимальный выход целевых продуктов по предлагаемому способу, являются температура 750 С, мольное отношение C Hg:Н20:НВг:Н2 1:20:0,05,0,15:2-, объемная скорость подачи пиперилена 2 ч , следующий состав катализатора, мас.%: HjOj 10, 2,5, j-AtjOj до 100. Замена Si02 в составе катализатора, применяемого по известному способу, на jp-AijOj дает положительный эффект при введении в зону реакции дополнительно НВг, причем, как видно из примеров 13 и 14, инициирующее действие НВг проявляется заметнее на катализаторе, приготовленном нанесе нием и KjSO на Из данных представленных в пример 12 и 15, видно, что при прочих равны условиях повьппение температуры до и понижение до приводит к снижению выхода целевых продуктов. Данные, полученные по примеру 16, показывают, что уменьшение количества НВг, вводимого в зону реакции, менее отношения Cj-Hg : НВг 0,05, снижает выход целевых продуктов. Так, например, на катализаторе 10% , + + 2,5% KjS04 на T-AtjOj при 750С, объемной скорости подачи пиперилена 2 ч и мольном отношении C5Hg:HjO: :HBr:Hj 1:10:0,025:2 выход суммы непредельных составляет всего 50,1 мас.% при селективности 60,6%. Таким образом, проведение процесса при дополнительном введении в зону реакции бромистого водорода и замена носителя в катализаторе (SiOj) на А позволяет повысить выход целевых продуктов в среднем на 10-15 мас.% (20-30 отн.%), увеличить конверсию исходного пиперилена в среднем на 13-17 мас.% (15-20 отн.%) и селективность в среднем на 7-8% (на 10 ,15 отн.%) .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU186446A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-10-07—Публикация

1983-03-04—Подача