(Л

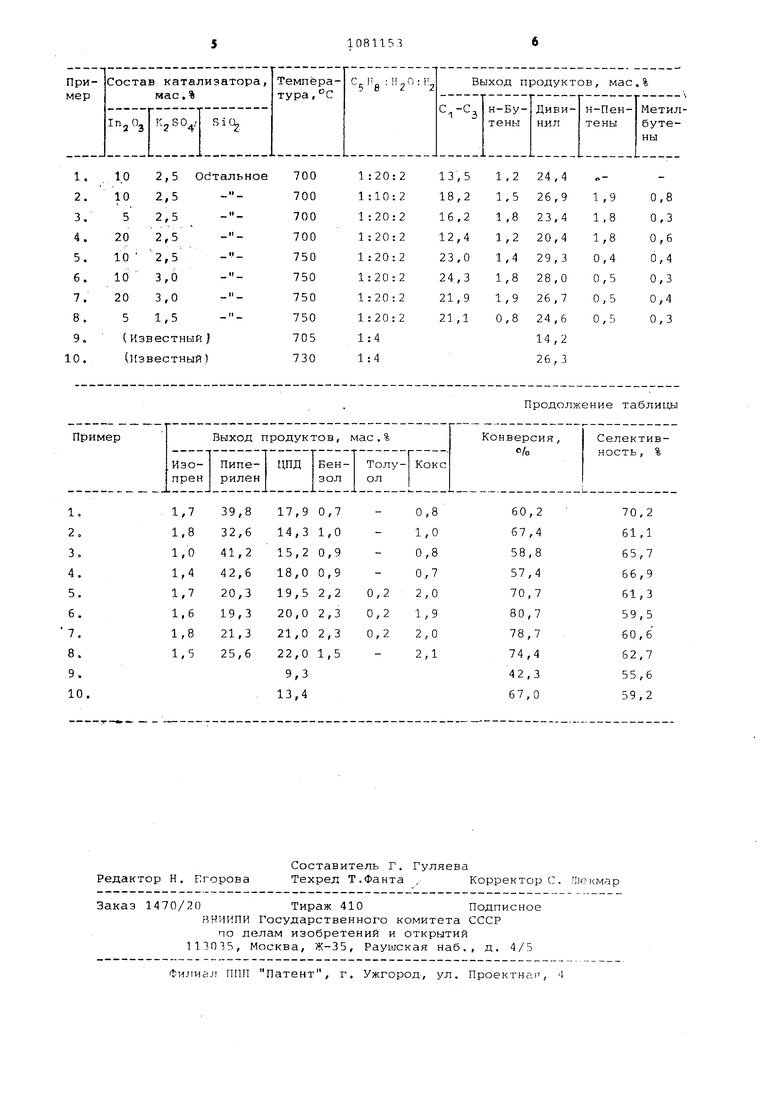

с Изобретение относится к способ получения дивинила и циклопентадие на из пиперилена и может быть использовано в химической промышлен ности. Пиперилен образуется в качестве побочного продукта в процессе про изводства изопрена двухстадийным дигидрированием изопентана в значи тельных количествах (160-180 кг на 1 т изопрена) и до настоящего времени не находит достаточного применения в промышленности. Известен способ совместного пол чения дивинила и циклопентадиена, заключающийся в том, что пипериле в смеси с инертным разбавителем, например водянн л паром, нагревают при , давлении 50-100 лш рт.с в присутствии инициатора - галоге водорода или четыреххлористого угл рода. Процесс ведут при времени контакта 0,01 - 10 с и концентрации инициатора 0,01-0,5 моль на моль пиперилена. При 700°С, време ни контакта 0,6 с дав ггенми 100 t-ш рт.ст ., мольном отношении п перилен: водяной пар:бромистый водород (CjKg :К2 0: НВг ) 1:4;0,1 конверсия пиперилена составляет 44,0 мас.%. Cy tt/lapный выход дивинила и циклопентадиена - 27,5 мас при селективности процесса б2,5о Недостатком данного способа яв ляется низкий выход целевых продуктов. Наиболее близким к предлагаемом является способ получения дивинил и циклопентадиена, заключающийся в том, что пиперилен в присутствии инертного разбавителя, например водяного пара, нагревают при температуре --750° С и давлении 50 мм рт.ст. При 705°С, времени контакта 2,5 с, мольном отношении пиперилен:водяной пар ( :Н-,0) 1;:4 и давлении 50 мм рт„ст. конвер сия пиперилена составляет 42,3 мае суммарный выход дивинила и циклопентадиена - 23,5 мас.% при селективности 55,6%. При 730с, времени контакта 2,2 с, мольном отношении CgHg : Н2О 1:4 и давлении 50 мм рт.ст. конверсия пиперилена составляет 67,0 маСо%, суммарный выход дивинила и циклопентадиена 39,7 мае,% при селективности 59,21 С2 . Однако известный способ характе ризуется недостаточно высоким выходом целевых продуктов {выходы дивинила и циклопентадиена составляют при 705°С 14,2 и 9,3 мас.%, а при 730°С - 26,3 и 13,4 мас.% соответственно), а также необходимостью проведения процесса под вакуумом . Цель изобретения - повышение выхода целевых продуктов. Поставленная цель достигается способом совместного получения дивинила и циклопентадиена путем нагревания пиперилена при 700-750°С и атмосферном давлении в присутствии водяного пара, водорода и катализатора следующего состава, мае.%: Jn-jOj5-20 K-jSO , 1,5-3 SiOj Остальное Способ осуществляют следующим образом. 2 см катализатора (размер частиц 0,5-1 мм) загружают в кварцевый реактор и нагревают до температуры опыта в присутствии инертного газа. После установления необходимой температуры отключают инертный газ и подают воду, водород и пиперилен. Подачу пиперилена в реактор осуществляют с помощью предварительно откалиброванного сатуратора. Для через сатуратор при комнатной температуре барботируют водород, который одновременно выполняет функцию транспортирующего газа и реагента. Объемная скорость подачи пиперилена составляет 2 . Варьирование времени контакта осуществляют за счет изменения мольного отношения компонентов пиперилен:водяной пар:водород (CjHg: Н2С : К) 1:(10-20):2. Температура процесса 700-750°С. Продукты реакции анализируют методом газожидкостной хроматографии, содержание кокса на катализаторах определяют термографическим методом. Опыты проводят в течение 1 ч. Катализатор готовят пропиткой силикагеля марки КСК растворами азотнокислого индия и сульфата калия, последующе-й сушкой при 120°С в течение б ч и прокаливанием при 750°С в течение 2 ч. Пример 1. Юг силикагеля марки КСК (размер частиц 0,5-1 мм) заливают 6,2 мл раствора сульфата калия, содержащего 0,04 г к230 в 1 мл, и 8,6 мл раствора азотнокислого индия, содержащего 0,096 г In в 1 мл. Через 18 ч раствоо выпаривают, катализатор сушат (120°С, 6 ч) и прокаливают (750°С, 2 ч). 2 см катализатора, содержащего 10 мас.% ifijOj, 2,5 мас,% К SO на КСК, загружают в кварцевый реактор и нагревают до 700°С в присутствии инертного газа. После установления температуры отключают инертный газ и подают водород, воду и пиперилен. На полученном катализаторе при 700°С, объемной скорости подачи пиперилена 2 , мольном соотношении CgHg : : Н 1:20:2 выход дивинила составляет 24,4 мас.%, выход циклопентадиена 17,9 мае.%, Суммарный выход дивинила и циклопентадиена составляет 42,3 мас.% при селективности 70,2%.

Пример 2. Катализатоо го- товят так, как описано в примере 1. Условия процесса также по примеру 1 с той лишь разницей, что процесс ведут при мольном отношении Cg-HgtH. :Hg 1:10:2. В описанных условиях выход дивинила составляет 26,9 мае. выход циклопентадиена 14,3 мас.%. Суммарный выход дивинила и циклопентадиена (ЦПД) составляет 41,2 мас.% при селективности 61,1%.

Пример 3. Катализатор готовят, как огуисано в примере 1, с той лишь разницей, что на стадии пропитки к раствору добавляют 4,3 мл раствора азотнокислого индия содержащего 0,096 г In в 1 мл. На полученном катализаторе, содержащем 5,0 мас.% , 2,5 мас.% на КСК, при условиях, описанных в примере 1, выход дивинила составляет 23,4 мас.%, выход ЦПД 15,2 мас.% суммарный выход дивинила и ЦПД составляет 38,6 мас.% при селективности 65,7%.

Пример 4. Катализатор готовят, как описано в примере 1, с той лишь разницей, что на стадии пропитки к раствору добавляют 17,2 мл раствора азотнокислого индия, содержащего 0,096 г In в 1 мл. На полученном катализаторе, содержащем 20 мас.% , 2,5 мас.% K2S04 на КСК, при условиях, описанных в примере 1, выход дивинила составляет 20,4 мас.%, выход ЦПД |18,0 мас.%, суммарный выход дивинила и ЦПД составляет 38,4 мас.% при селективности 66,9%.

П р и м е р 5. Катализатор готовят, как описано в примере 1. Условия процесса такие же, как в примере 1, с той лишь разницей,что процесс проводят при 750°С. На катализаторе, содержащем 10 мас.% , 2,5 мае,% на КСК, выход дивинила составляет 29,3 мас.%, выход ЦПД 19,5 мас.%. Суммарный выход дивинила и ЦПД составляет 48,8 мас.% при селективности 61,3%.

Пример 6. Катализатор готовят, как описано в примере 1, с той лишь разницей, что на стадии пропитки к раствору азотнокислого индия добавляют 7,5 мл раствора сулфата калия, содержащего 0,04 г K2S04 B 1 мл. На полученном катализаторе, содержащем 10 мас.% , 3,0 мас.% KgSO на КСК, при 750°С, объемной скорости подачи пиперилена 2 , мольном отношении CjHg : : Н 1:20:2 выход дивинила составляет 28,0 мае,%, выход ЦПД 20,0%, Суммарный выход дивинила и ЦПД составляет 48,0 мае.% при селективности 59,5%.

Пример 7. Катализатор готовят, как описано в примере 4, с той лишь разницей, что на стадии пропитки к раствору азотнокислого индия добавляют 7,5 мл раствора сульфата калия, содержащего 0,04 г

0 в 1 мл. Условия процесса как в примере 6. На полученном катализаторе, содержащем 20 мас.% InjO,, 3,0 мас.% K2SO, на КСК, выход дивинила составляет 26,7 мас.%, выход

5 ЦПД 21,0 мас.%. Суммарный выход

дивинила и ЦПД составляет 47,7 мас.% при селективности 60,6%.

Пример 8. Катализатор готовят, как описано в примере 3, с

Q той лишь разницей, что на стадии пропитки к раствору азотнокислого индия добавляют 3,8 мл раствора сульфата калия, содержащего 0,04 г K2S04 в 1 мл. Условия процесса как в приме ре 6. На полученном катализаторе, содержащем 5 мас.% , 1,5 мас.% , на КСК, выход дивинила составляет 24,6 мас.%, выход ЦПД 22,0 мае.%, суммарный выход дивинила и ЦПД 44,6 мас.% при селектив0 ности 62,7%., .- Основные показатели предлагаемого и известного способов представлены в таблице. Из данных таблицы видно, что лучшие результаты полу5 чают при пиролизе пиперилена в присутствии катализатора, содержащего 10 мас.% , 2,5 мас.% на КСК. При 700°С, объемной скорости подачи пигерилена 2 ч, мольном

0 отношении Н2 О : Н 2 1:20:2 вы- . ход дивинила составляет 22,4 мас.%, выход циклопентадиена 17,9 мас.%. Суммарный .выход дивинила и ЦПД составляет 42,3 мас.% при селективносс ти 70,2%.

При 750с, объемной скорости подачи пиперилена 2 , мольном отношении Cgll g : HjO : Н 1:20:2 выход дивинила составляет 29,3 мас.%, выход циклопентадиена 19,5 мас.%.

Суммарный выход дивинила и циклопентадиена составляет 48,8 мас.% при селективности 61,3%.

Технико-экономические преимущества предлагаемого способа получения

5 дивинила и циклопентадиена из пиперилена по сравнению с известным способом заключаются в том, что использование катализатора позволяет увеличить суммарный выход дивинила

0 и циклопентадиена на 19,9 мас.%, кроме того, ведение процесса при атмосферном давлении значительно упрощает его.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения дивинила и циклопентадиена | 1983 |

|

SU1117293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| Способ получения дивинила | 1976 |

|

SU565028A1 |

| Способ получения циклопентадиена или метилциклопентадиена | 1983 |

|

SU1109371A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| Катализатор для окисления олефинов в альдегиды и кетоны | 1977 |

|

SU680533A1 |

| Способ одновременного получения циклопентена и камфары | 1978 |

|

SU870393A1 |

| Способ получения катализатора гидрирования пиперилена | 1989 |

|

SU1719054A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| Способ очистки дивинила от ацетиленовых углеводородов | 1981 |

|

SU1057486A1 |

СПОСОБ СОВМЕСТНОГО ПОЛУЧЕН1 Я ДИВИНИЛА И ЦИКЛОПЕНТАДИЕНА путем нагревания пиперилена при 700-750°С в присутствии водяного пара, отличающийся тем, что, с целью повьпаения выхода целевых продуктов, процесс ведут при атмосферном давлении в присутствии водорода и катализатора следующего состава, мае.%: 5-20 jngOg 1,5-3 KjSO. SiO Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU186446A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-07—Подача