Изобретение относится к катализаторам очистки бутан-бутиленовой фракции от примесей дивинила.

Бутан-бутиленовая фракция пиролиза тяжелых углеводородов после выделения дивинила является основным источником для получения бутена-1 и изобутилена. Однако, кроме целевых мономеров, эта фракция содержит незначительную примесь дивинила, который отрицательно влияет на процессы полимеризации бутена-1 и изобутена.

Известен катализатор для селективного гидрирования примеси дивинила в бутен- бутиленовой фракции, содержащий, мае. %: медь и никель 2-60 при соотношении 1 - 10:1, оксид хрома, фосфата или оксид магния 0,2-3,0 и носитель остальное, в качестве которого катализатор содержит гель кремниевой кислоты, каолин, оксид алюминия или магния или пемзу 1.

Однако данный катализатор характеризуется недостаточно высокой селективностью: остаточное содержание дивинила составляет 0,005%.

Наиболее близким к изобретению является катализатор для селективного гидрирования примеси дивинила в бутан-бутиленовой фракции 2, содержащий медь на ноСителе-силикагеле при следующем содержании компонентов, мае. %:

Медь Силикагель

1,5-5.0 95-98,5

Недостатками этого катализатора являются небольшой срок службы (до 50 ч), связанный с падением активности катализатора в процессе эксплуатации, и невысокая механическая прочность (90 кг/см).

Цель изобретения - увеличение срока службы катализатора и его механической прочности.

Указанная цель достигается тем, что катализатор для селективного гидрирования примеси дивинила в бутан -бутиленовой фракции, содержащий медь в качестве последнего содержит титансиликат при массовом соотношении диоксидов титана и кремния в носителе 0,05-0,25:1 и следующем содержании компонентов в катализаторе, мае. %:

Медь Титансиликат

8-12 88-92

Приготовление титансиликатного носителя осуществляется аналогично получению силикагеля из серной кислоты и силиката натрия при сохранении всех последующих стадий, причем к серной кислоте добавляют соль титана (серно-кислый титан). Ионы титана, образующиеся при диссоциации сернокислого титана, частично выстриваются в кремнекислородную цепочку, образующую силикагель, и выполняет функцию структурообразователя. Частично титан собирается на поверхности глобул носителя и является модификатором 3.

Катализатор готовят обработкой раствором азотно-кислой меди гидрогеля титанси- ликата с последующей сушкой, прокаливанием и восстановлением. Сорбированный на поверхности глобул титан образует с медью прочные поверхностные соединения типа сплава, стабилизирует медь и препятствует ее миграции и агломерации в процессе эксплуатации катализатора. Увеличение стабильности активного компонента (меди) и повышение прочности катализатора способствуют увеличению срока службы катали5 затора в 10 раз (до 500 ч). Очищенная бутан-бутиленовая фракция содержит 0,0003-0,0005 об. %, дивинила, при очистке известным способом 0,0005-0,0010 об. %. Пример 1. Катализатор готовят нанесением меди из азотно-кислого раствора на

0 гидрогель титансиликата в количестве мае. 10% С и к массе катализатора. Для приготовления гидрогеля титансиликата берут 930 г 2,2 н. раствора жидкого стекла и 3300 г Зн, серной кислоты. В раствор серной

5 кислоты добавляют серно-кислый титан в количестве 111 г, достаточном для массового соотношения TiO2/SiO2 0,10. После проведения стадии синерезиса в течение 8-10 ч при рН 7 носитель отмывается от ионов SO4 и обрабатывается раствором азотно0 кислой меди, содержащим 87 г азотно-кислой меди Си(ЫОз)2 ЗН2О. Полученный катализатор высушивается при 120°С, прокаливается при 500°С и восстанавливается в токе водорода при 300°С в течение 2 ч. Катализатор содержит мае. 10% меди и мае. 90%

5 титансиликата. Механическая прочность 250 кг /см.

Пример 2. Катализатор готовят по методике, описанной в примере 1, с тем отличием, что в раствор серной кислоты добавляют серно-кислый титан в количестве 275 г, доста0 точном для соотношения TIO2/SiO2 0,25. Состав катализатора: мае. 8%, меди (из 69,5 г Си(N03)2 ЗН2О) и мае. 92% титан- силиката. Механическая прочность катализатора 200 кг/см.

5 Пример 3. Катализатор готовят по методике, описанной в примере 1, с тем отличием, что в раствор серной кислоты добавляют серно-кислый титан в количестве 55 г, достаточном для соотношения TiO2/SiO2 0,05. После стадии синерезиса и отмывки носи0 тель обрабатывают раствором азотно-кислой меди, содержащим 104 г азотнокислой меди. Катализатор высушивают, прокаливают и восстанавливают в условиях, описанных в примере 1. Полученный катализатор содержит мае. 12% меди и мае. 88,0% титан5 силиката. Механическая прочность катализатора 220 кг/см.

Пример 4. Катализатор готовят по методике, описанной в примере 1, с тем отличием.

что в раствор серной кислоты добавляютводорода к дивинилу, содержащемуся в

серно-кислый титан в количестве 27,5 г, до-бутан-бутиленовой фракции 2,5:1. Давление

статочном для соотношения TiO2/SiO2 атмосферное.

0,025. После нанесения меди по методи-Результаты испытания катализаторов,

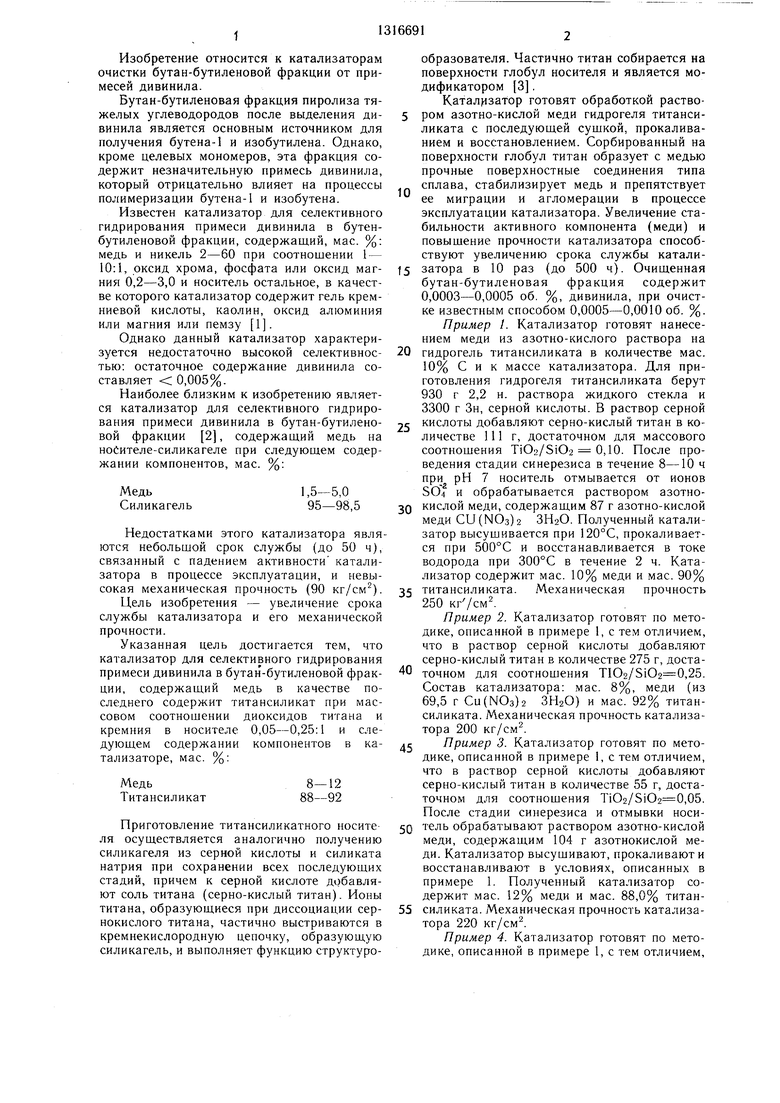

ке, описанной в примере 1, катализатор 5 описанных в примере 1-6, состав фрак- имеет следующий состав, мае. %: медь 6,ции и после очистки приведены в табл. 1.

титансиликат 94 Механическая прочностьСопоставление катализатора, использокатализатора 1йи кг/см .ванного в предложенном способе, с известПример 5. Носитель и катализатор го-, приведено в табл. 2.

товят по методике, описанной в примере 1, „

Таким образом, срок службы предлагаемого катализатора увеличивается до 400-

с тем отличием, что в раствор серной кислоты добавляют сернокислый титан в количестве 333 г, достаточном для соотношения TiO2/SiO2 0,3. Состав катализатора, мае. %: медь 14 (из 121,55 г. соли), титансиликат 86. Механическая прочность 5 катализатора 200 кг/cм.

Пример 6. Селективное гидрирование в присутствии полученных катализаторов проводят на установке проточного типа в первой фазе при 120°С, объемной скорости углеводородов 800 и мольном соотношении

500 и без снижения активности и селективности, а механическая прочность повышается до 150-250 кг/см .

Незначительное содержание остаточного дивинила (3-5 ч. на млн) при практически не изменяющемся содержании буте- нов-2 позволяет использовать бутан-бутиле- новую фракцию в процессах полимеризации и сополимеризации при обеспечении требуемого качества полимерных продуктов.

С,, Cj

Изо-бутан

н-Бутан

Бутен-1

Изо-бутен

Бутен-2

транс 13,9

цис 7,9

Дивинил 2,0 0,0003-0,0005 0,0005-0,0010 0,0003-0,0005 0,0005-0,00100,0005-0,0010 С0,8 0,8 0,8 0,8 0,8 0,8

500

250

500 и без снижения активности и селективности, а механическая прочность повышается до 150-250 кг/см .

Незначительное содержание остаточного дивинила (3-5 ч. на млн) при практически не изменяющемся содержании буте- нов-2 позволяет использовать бутан-бутиле- новую фракцию в процессах полимеризации и сополимеризации при обеспечении требуемого качества полимерных продуктов.

Таблица 1

400

500

400

400

200

220

150

200

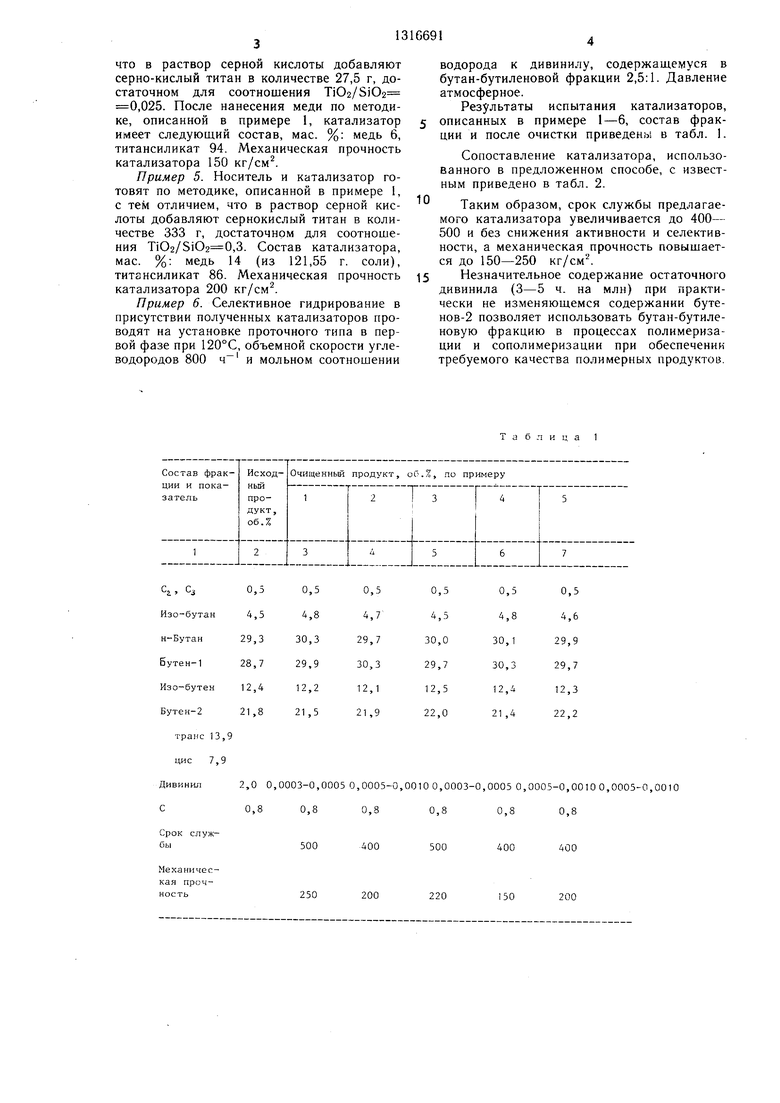

Извест- Медь на 2,0 0,0005-0,0010 50 60 ньй 3j силика- геле

Предло- Медь на- 2,0 0,0003-0,0005 50010250

женньй титан- силикате

Таблица 2

90

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для селективного гидрирования примеси дивинила в бутан-бутиленовой фракции | 1977 |

|

SU733720A1 |

| СПОСОБ ОЧИСТКИ БУТАН-БУТИЛЕНОВОЙ ФРАКЦИИ В ПРОИЗВОДСТВЕ БУТАДИЕНА-1,3 | 2019 |

|

RU2691049C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| Способ приготовления катализатора для олигомеризации бутан-бутиленовой фракции | 1980 |

|

SU956007A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В СТАЦИОНАРНОМ СЛОЕ | 2024 |

|

RU2828534C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАНОВ | 2001 |

|

RU2197460C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| Способ очистки @ -бутиленовой фракции от изобутилена | 1990 |

|

SU1747432A1 |

| Катализатор для очистки бутанбутиленовой фракции от бутадиена | 1976 |

|

SU591211A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕТОНОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294322C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1280845, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Д | |||

| Введение в керамику | |||

| М.: Изд-во лит | |||

| по стр-ву, 1967. | |||

Авторы

Даты

1987-06-15—Публикация

1983-10-10—Подача