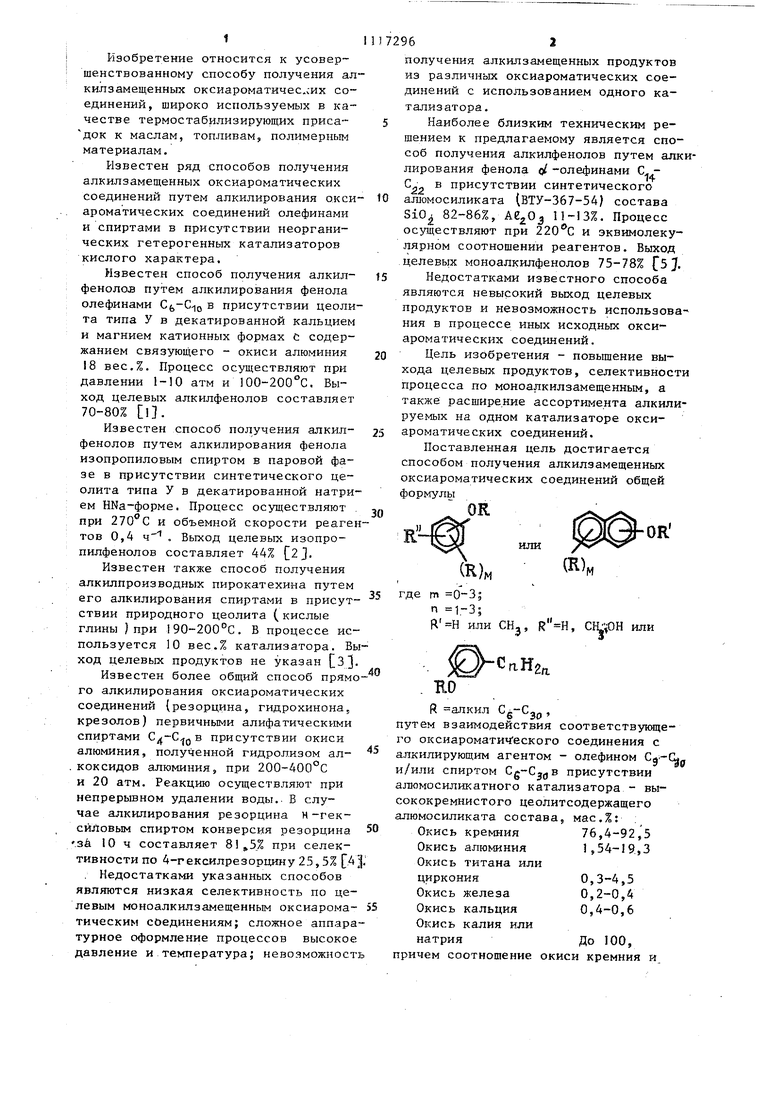

Изобретение относится к усовершенствованному способу получения ал кил замещенных оксиароматичес.сих соединений, широко используемых в качестве термостабилизирующих присадок к маслам, топливам, полимерным материалам. Известен ряд способов получения алкилзамещенных оксиароматических соединений путем алкилирования оксиароматических соединений олефинами и спиртами в присутствии неорганических гетерогенных катализаторов кислого характера. Известен способ получения алкилфенолов путем алкилирования фенола олефинами С(,-С-,о в присутствии цеолита типа У в декатированной кальцием и магнием катионных формах с содержанием связующего - окиси алюминия 18 вес.%. Процесс осуществляют при давлении атм и 100-200°С. Выход целевых алкилфенолов составляет 70-80% 1. Известен способ получения алкилфенолов путем алкилирования фенола изопропиловым спиртом в паровой фазе в присутствии синтетического цеолита типа У в декатированной натрием НКа-форме. Процесс осуществляют при 270с и объемной скорости реаген тов 0,4 ч , Выход целевых изопропилфенолов составляет 44% , Известен также способ получения алкилпроизводных пирокатехина путем его алкилирования спиртами в присутствии природного цеолита ( кислые глины ) при 190-200°С. В процессе используется 10 вес.% катализатора. Вы ход целевых продуктов не указан (З Известен более общий способ прямо го алкилирования оксиароматических соединений (резорцина, гидрохинона, крезолов) первичными алифатическими спиртами в присутствии окиси алюминия, полученной гидролизом ал. коксидов алюминия 5 при 200-400°С и 20 атм. Реакцию осуществляют при непрерывном удалении воды. В случае алкилирования резорцина н-гексйловым спиртом конверсия резорцина гза. 10 ч составляет при селективности по 4-гексилрезорцину 25,5% А . Недостатками указанных способов являются низкая селективность по целевым моноалкилзамещенным оксиароматическим соединениям; сложное аппара турное оформление процессов высокое давление и температура; невозможност получения алкилзамещенных продуктов из различных оксиароматических соединений с использованием одного катализатора. Наиболее близким техническим решением к предлагаемому является способ получения алкилфенолов путем алкилирования фенола 0 -олефинами С,С в присутствии синтетического алюмосиликата (ВТУ-367-54) состава SiO 82-86%, АСгО 11-13%. Процесс осуществляют при и эквимолекулярном соотношении реагентов. Выход целевых моноалкилфенолов 75-78% fSX Недостатками известного способа являются невысокий выход целевых продуктов и невозможность использования в процессе иных исходных оксиароматических соединений. Цель изобретения - повьппение выхода целевых продуктов, селективности процесса по моноалкилзамещенным, а также расширение ассортимента алкилируемых на одном катализаторе оксиароматических соединений. Поставленная цель достигается способом получения алкилзамещенных оксиароматических соединений общей формулы OR XXx-S (К)м где т 0-3| п 1-3; или CHj, , или СаНг R алкил Cg-Cjjj, путем взаимодействия соответствующего оксиароматического соединения с алкилирующим агентом - олефином Ca-CUg /или спиртом присутствии люмосилнкатного катализатора - высококремнистого цеолитсодержащего люмосиликата состава, мас.%: 76,4-92,5 Окись кремния Окись алюминия 1,54-19,3 Окись титана или 0,3-4,5 циркония 0,2-0,4 Окись железа 0,4-0,6 Окись кальция Окись калия или До 100, натрия ричем соотношение окиси кремния и

311

ОКИСИ алюминия составляет 5,9-60, а цеолитная присутствует в количестве 5-35 мас.% и процесс алкилированИя ведут при 150-230°С.

Проведение процесса предлагаемым образом увеличивает общий выход по лезных продуктов до 90%, а селективность по моноалкилзамещенным оксиароматическим соединениям - до 92%.

Указанные катализаторы и температурные условия обеспечивают определенную и повышенную в сравнении с известным селективность процесса (в среднем на 10%J.

Проведение процесса при более высоких температурах - выше 230°С, хотя и позволяет получить большую конверсию по исходному продукту, но селективность его именно по моноалкилзамещенным весьма низка.

Проведение процесса при температуре ниже 150С нецелесообразно, так как реакция алкилирования практически не идет. Использование более широких фракций как олефинов, так и спиртов расширяет ассортимент целевых продуктов.

Цеолитсодержащий катализатор готовят следуюш;им образом.

Состав . К 2100 г 6%-ного водного раствора силиката натрия при 70 С и перемешивании медленно добавляют 30%-ную серную кислоту до рН 5. Полученный гель, содержащий 60,8 г SiO , выдерживают в течение 2 ч. Затем добавляют гидрогель, содержащий 5,9 г Al20j и 3,8 г каолина (ЗЮг - 45,2%, - 42,4%, СаО - 0,8%, ,5%, - 0,4%, остальное - вода После тщательного перемешивания и суспендирования в 1,5 л воды добавляют 17,6 г цеолита. Полученную массу центрифугируют, сушат, формуют, прокаливают при . После охлаадения. обрабатьшают 40%-ной в течение 6ч, промывают водой до отсутствия ионов S0, сушат и прокаливают под вакуумом при в течение 3 ч. Гидрогель алюминия готовят прибавляя концентрированную аммиачную воду к 300 мл, в которых растворено 19,8 г А1-2 (30)з (считая на безводный продукт ). Алюмогель промывают водой до нейтральной реакции.

Цеолит готовят следующим образом. К 480 мл 6%-ного раствора NajSiO, добавляют 30%-ную H-SO, при перемешивании до рН 4,5, поддерживая температуру 40-45 С. Затем фильтруют

96

и добавляют к гелю 250 мл 4%-ного водного раствора TiClj. При 80°С нейтрализуют при перемешивании концентрированной аммиачной водой до рН 6,0. Суспензию фильтруют и 17,6 г полученного цеолита добавляют к ранее приготовленной алюмосиликатной матрице.

Получают катализатор следующего

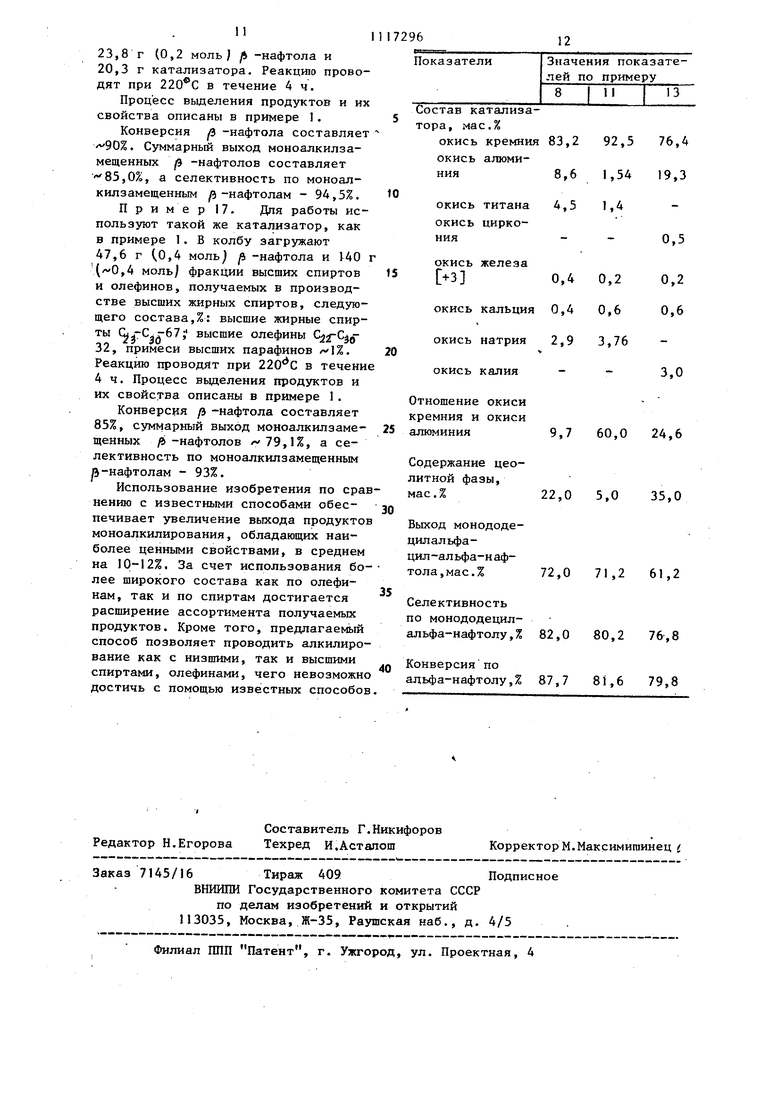

состава,%: окись кремния 83,2;

окись алюминия 8,6 окись титана 4,5-, окись железа 0,4, окись кальция 0,4 окись натрия 2,9; соотношение SiOj: AE Ojсоставляет 19,7, содержание цеолитной фазы - 22,0%.

Состав 2. К 1728 г 6%-ного водного раствора силиката натрия при 70°С и перемешивании медленно добавляют 30%-ную серную кислоту до рН 5 . Полученный гель, содержащий 52,2 г SiO, выдерживают в течение 2ч. Затем добавляют гидрогель, содержащий 0,36 г и 5,1 г каолина. (SiO 45,2%; 42,4%; СаО 0,8%;

TfO 0,5%i Fe-jO 0,4%, остальное вода ). После тщательного перемешивания и суспендирования в 1,5 л воды добавляют 28 г цеолита. Полученную массу центрифугируют, сушат, формуют, прокаливают при 520С. После охлаждения обрабатывают 40%-ной KjSO.в течение 6ч, промывают водой до отсутствия ионов 30, сушат и прокаливают под вакуумом при 250с в течение 3 ч. Гидрогель алюминия готовят прибавляя концентрированную аммиачную воду к 600 мл, в которых растворено 40,8 г Al2(SO)2 (считая на безводный продукт ). Алюмогель промывают водой до нейтральной реакции.

Цеолит готовят следующим образом. К 1500 мл 6%-ного раствора добавляют 30%-ную при перемешивании до рН 4,5, поддерживая температуру 40-45 С. Затем фильтруют и к гелю добавляют ПО мл 4%-ного водного раствора ZrCl. При 80°С нейтрализуют при перемешивании концентрированной аммиачной водой до рН 6,0.

Суспензию фильтруют и 28 г полученного цеолита добавляют к ранее приготовленной алюмосиликатной матрице.

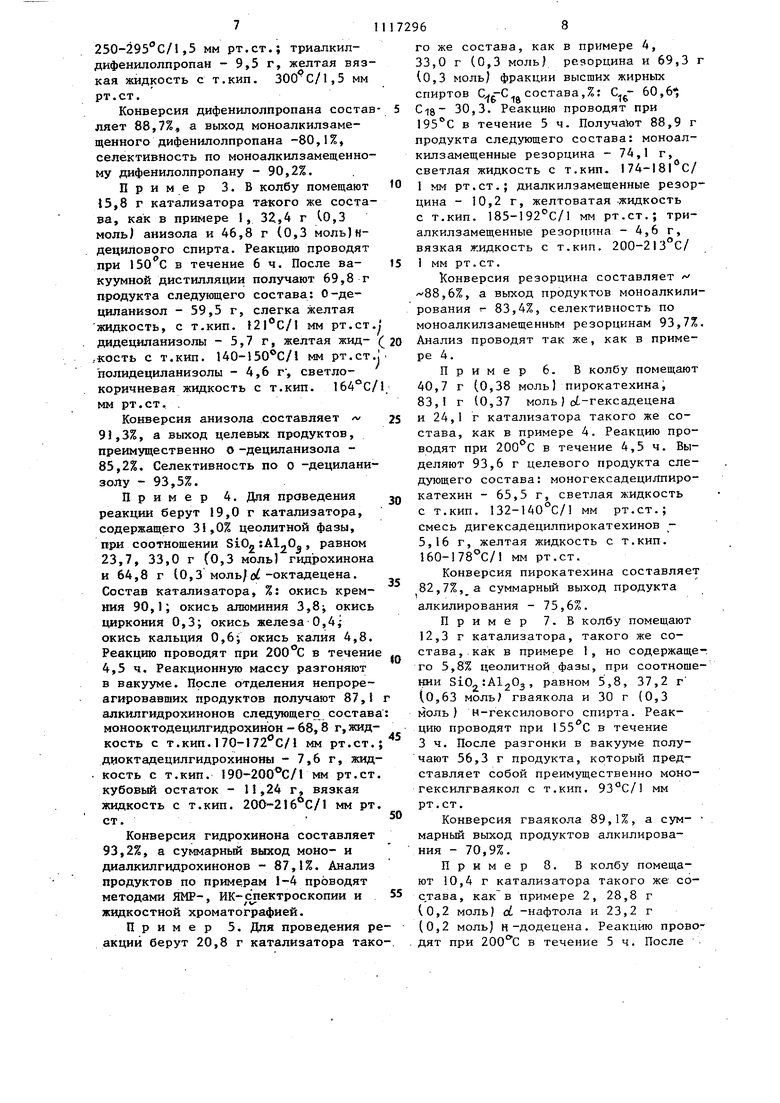

Получают катализатор следующего состава,%: окись кремния 76,4, окись алюминия 19,3i окись циркония 0,5; окись железа 0,3; окись калщия 0,4; окись калия 3,1. 1 Состав 3. К 2400 г 6%-ного водного раствора сшшката натрия при 70с и перемешивании медленно добавляют 30%-ную серную кислоту до рН 5. Полученный гель, содержащий 70,8 г SiOj,. , выдерживают в течение 2 ч. Затем добавляют гидрогель, содержащий 5,9 г и 3,8 г каолина (SiO 45,4% 42,4%-; СаО 0,8%, TfO,2. О,5%; ,, остальное - вода. После тщательного перемешивания и суспендирования в 1,5 л воды добавляют 28,0 цеолита. Полученную массу центрифугируют, сушат, формуют, прокаливают при . После охлаждения обрабатывают 40%-ной HjSO в течение 6 ч, про№юают водой до отсутствия ионов S0, сушат и прокаливают под вакуумом при 250С в течение 3 ч. Гидрогель алюминия готовят прибавляя концентрированную аммиачную воду к 300 мл, в Которых растворено 19,8 г А1.у(5С},) (считая на безводньш продукт ), Алюмогель промывают водой до нейтральной реакции. Цеолит готовят следующим образом К 740 мл 6%-ного раствора добавляют 30%-ную HgSO. при переме. шивании до рН 4,5, поддерживая температуру 40-45С. Затем фильтруют и к гелю добавляют 100 мл 4%-ного вод ного раствора TiCP, При нейтрализуют при перемешивании концентрированной аммиачной водой до pFI 6,0. Суспензию фильтруют и 28 г полученного цеолита добавляют к ранее приготовленной алюмосиликатной матр це. Получают катализатор следующего состава;, %: окись кремния 88, 7 J окис алюминия 7,5; окись титана 1,9, окись железа 0,2; окись кальция 0,3 окись натрия 1,4. Соотношение SiOj,:Al20, составляет 11,8; содержание цеолитной фазы - 35,0%, Из приведенных методик видно каким образом достигаются необходимые соотношения 510,:А1.0-, процентное содержание того или иного окисла, а также цеолитной фазы. Влияние катал затора на конверсию алкилируемого реагента и селективность образующег ся продукта можно проследить на при мере алкилирования ot-нафтола и-додеценом см. таблицу . Продукты алкилирования отделяют от катализатора декантацией, катали затор используют однократно. Возможно и повторное использование катализатора, для чего необходимо промыть его растворителем, просушить и прогреть при 250-350°С. Пример 1. Для работы используют высококремнистый цеолитный катализатор состава,%: окись кремния 80,J окись алюминия 13,8; окись титана 3,5, окись железа 0,4; окись кальция 0,4; окись натрия 1,8; соотношение равно 5,0; содержание цеолитной фазы - 35,0%. В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником с насадкой Дина-Старка, загружают 21 г катализатора, 23,8 г /3 нафтола 10,2 моль|и 75,2 г (0,21 моль ) фракции высших спиртов (2 состава, мас.%:С,,-25;С 21;С2г 7;С -23и(- Реакцию проводят при 220 С в течение 4ч. Продукты реакции отделяют от катализатора и подвергают вакуумной дистилляции. После отгонки непрореагировавших спиртов, олефинов и -нафтола получают основную фракцию целевого продукта (89 г| следующего состава: моноалкилнафтолы - 73,0 г с т.кип. 168 С/0,1 мм рт.ст.; диалкилнафтолы {0,6гст.кип. 170-190 С/0,1 мм рт.ст.; триалкилнафтолы- 5,4 г с т.кип. 190-203 С/0,1 мм рт.ст. Конверсия J} -нафтола составляет 89,0%, а суммарный выход моноалкилзамещенных 0 -нафтолов - 82,0%, селективность по сумме моноалкилзамещенных /5-нафтолов - 92,1%. Пример 2. Для реакции берут катализатор следующего состава,%: окись алюминия 8,6; окись титана 4,5J окись железа 0,4; окись кремния 83,2 окись кальция 0,4; окись натрия 2,9, соотношение SiO-sAl-Q, равно 9,7; катализатор содержит 2% цеолитной фазы. В колбу помещают 20,1 г катализатора, 45,6 г (0,2 моль) дифенилолпропана и 50,0 г (0,21 моль) фракции высших олефинов состава,, Mac,,0; ,0;- и €2-22,0. Реакцию проводят при в течение, 5ч. Выделение продуктов проводят такж,как в примере I. Получают 84,2 алкилдифенилолпропана следукицего состава: моноалкилдифенилолпропан 67,4 г, светло-желтая жидкость с т.кип. 70-250С/1,5 мм рт.ст.; диалкилдифенилолпропан - 7,3 г, светло-желтая вязкая жидкость с т.кип. 250-295C/l ,5 мм рт.ст.; триалкилдифенилолпропан - 9,5 г, желтая вязкая жидкость с т.кип, 300 С/1,5 мм рт.ст. Конверсия дифенилолпропана состав ляет 88,7%, а выход моноалкилзамещенного дифенилолпропана -80,1%, селективность по моноалкилзамещенному дифенилолпропану - 90,2%. Пример 3. В колбу помещают 15,8 г катализатора такого же состава, как в примере I, 32,4 г 1.0,3 моль) анизола и 46,8 г (0,3 моль)НРеакцию проводят децилового спирта при 150 С в течение 6 ч. После вакуумной дистилляции получают 69,8 г продукта следунщего состава: 0-дециланизол - 59,5 г, слегка желтая жидкость, с т.кип. }21°С/1 мм рт.ст дидециланизолы - 5,7 г, желтая жид,кость с т.кип. 140-150 С/1 мм рт.ст полидециланизолы - 4,6 г, светлокоричневая жидкость с т.кип. 164°С/ мм рт.ст. . Конверсия анизола составляет л/ 91,3%, а выход целевых продуктов, преимущественно о -дециланизола 85,2%. Селективность по о -дециланизолу - 93,5%. Пример 4. Для проведения реакции берут 19,0 г катализатора, содержащего 31,0% цеолитной фазы, при соотношении SiO-lAl Oa, равном 23,7, 33,0 г (0,3 моль) гидрохинона и 64,8 г (0,3 моль/й{-октадецена. Состав катализатора, %: окись кремния 90,1; окись алюминия 3,8 окись циркония 0,3; окись железа 0,4,окись кальция 0,6; окись калия 4,8. Реакцию проводят при в течени 4,5 ч. Реакционную массу разгоняют в вакууме. После отделения непрореагировавших продуктов получают 87,1 алкилгидрохинонов следующего состав монооктодецилгидрохинон - 68,8 г,жидкость с т.кип.170-172 с/ мм рт.ст. диоктадецилгидрохиноны - 7,6 г, жид . кость с т.кип. 190-200°С/1 мм рт.ст кубовый остаток - П,24 г, вязкая жидкость с т.кип. 20О-21б С/1 мм рт ст. Конверсия гидрохинона составляет 93,27сf а суммарный выход моно- и диалкилгидрохинонов - 87,1%. Анализ продуктов по примерам S-4 проводят методами ЯМР-, ИК-спектроскопии и жидкостной хроматографией. Пример 5. Для проведения р акции берут 20,8 г катализатора так 96 го же состава, как в примере 4, 33,0 г (0,3 моль) резорцина и 69,3 г (0,3 моль) фракции высших жирных спиртов состава,%: 60,6 С18 30,3. Реакцию проводят при в течение 5 ч. Получа от 88,9 г продукта следующего состава: моноалкилзамещенные резорцина - 74,1 г, светлая жидкость с т.кип. 174-181 С/ 1 мм рт.ст.; диалкилзамещенные резорцина - 10,2 г, желтоватая -жидкость с т.кип. 185-192°С/1 мм рт.ст.; триалкилзамещенные резорцина - 4,6 г, вязкая жидкость с т.кип. 200-213 С/ 1 мм рт.ст. Конверсия резорцина составляет / ,6%, а выход продуктов моноалкилирования 83,4%, селективность по моноалкилзамещенным резорцинам 93,7%. Анализ проводят так же, как в примеПример 6. В колбу помещают 40,7 г (0,38 моль) пирокатехина, 83,1 г (0,37 моль ) о{.-гексадецена и 24,1 г катализатора такого же состава, как в примере 4. Реакцию проводят при в течение 4,5 ч. Выделяют 93,6 г целевого продукта следующего состава: моногексадецилпирокатехин - 65,3 г, светлая жидкость с т.кип. 132-140°С/1 мм рт.ст.; смесь дигексадецилпирокатехинов 5,16 г, желтая жидкость с т.кип. 160-178С/1 мм рт.ст. Конверсия пирокатехина составляет 82,7%,а суммарный выход продукта алкилирования - 75,6%. Пример 7. В колбу помещают 12,3 г катализатора, такого же состава, как в примере 1, но содержащего 5,8% цеолитной фазы, при соотношении , равном 5,8, 37,2 г (о,63 моль гваякола и 30 г (0,3 моль) н-гексилового спирта. Реакцию проводят при 155С в течение 3 ч. После разгонки в вакууме получают 56,3 г продукта, который представляет собой преимущественно моногексилгваякол с т.кип. 93°С/ мм рт.ст. Конверсия гваякола 89,1%, а сум- марный вьпсод продуктов алкилирования - 70,9%. Пример 8, В колбу помещают }0,4 г катализатора такого же сос,тава, как в примере 2, 28,8 г (0,2 моль) cL -нафтола и 23,2 г (0,2 моль) н-додецена. Реакцию проводят при в течение 5 ч. После . отделения непрореагировавших продук тов путем вакуумной разгонки получают 54,6 г алкилированного оС-нафтола следующего состава: додецило/-нафтол - 39,3 г. -светлая жидкост с т.кип. 121-123 С/1 мм.рт.ст.; дидодецил-о -нафтолы - 2,4 г, желтоватая жидкость с т.кип. 130-143°С/ 1 мм рт.ст,; смесь продуктов полиал килирования - 1,5 г, вязкая жидкост с т,кип. мм рт.ст. Конверсия й -нафтола составляет 87,7%, выход додецил-о -нафтола 72,0%, селективность по додецил оСнафтолу - 82%, а суммарный выход алкилн.афтолов - 79,1%. Пример 9. В колбу помещают 14,3 г катализатора такого же соста ва, как в примере 1, 27,06 г (0,25 моль / п-крезола и 31,0 г (0,25 мол ot-нонена. Реакцию проводят при 180 в течение 4 ч. После вакуумной разгонки получают 53,7 г продукта следующего состава: нонилкрезол - 34,9 светлая жидкость с т.кип. 220-230 0 1 мм рт.ст.; динонилкрезолы - 3,1 г слабо-желтая жидкость с т.кип. 230242°С/1 км.рт.ст. Конверсия и-крезола составляет 84,1%, выход нонилкрезола - 65,0%, а суммарный выход продуктов алкилирования - 70,8%. Пример 10.В колбу помещаю 23,8 г (0,2 моль )/J-нафтола, 44,8 г (0,2 моль) Ы-гексадедена и 14,6 г катализатора такого же состава, как в примере 1. Реакцию проводят при 230С в течение 1 ч. Конверсия Д-нафтола составляет 72%, выход фракции моногексадецилнафтолов с т.кип. 130-132 С/1 мм рт.ст. 42,8 г /64,0%), а селективX/ность по моногексадецилнафтолам 89,0%. Анализ продукта проводят методами, описанными в примере 1. П р и м е р 1 1 . Для работы ис.пользуют цеолитный катализатор сост ва,%: окись кремния 92,5; окись алю миния 1,54, окись титана 1-, 4; окись железа 0,2; окись кальция 0,6; окис натрия 3,7, при соотношении Al20,, равном 60, содержащий 5,0% цеолитной фазы. В колбу помещают 10,3 г катализатора, 28,8 г (0,2 моль) oi-нафтола и 23,2 г (0,2 моль Н -додецена. Реакцию проводят при в течение 5 ч. После отделени непрореагировавших продуктов получают 49,1 г продуктов алкилирования 610 Конверсия о -нафтола составляет 81,6%, выход монододецил-о(-нафтола65s3%, суммарный выход алкилнафтолов 71,2%, а селективность по монододецил-с -нафтолам - 80,2%. Свойства алкилнафтолов приведены в примере 8, Пример 12. Для работы используют цеолитньй катализатор состава, %: окись кремния 74,4; окись алюминия 19,3; окись циркония 0,5; окись железа 0,2, окись кальция 0,6; окись калия 3,0; при соотношении Si02: равном 24,6, содержащий 35% цеолитной фазы. В колбу помещают 23,8 г (0,2 моль) -нафтола, 44,8 г (0,2 моль ) oi-гексадецена и 14,6 г катализатора. Реакцию проводят при 220°С в течение 4 ч. Конверсия /3 -нафтола составляет 84,8%, выход моногексадецилнафтолов47,0 г (70,3%), а селективность по моногексадецилнафтолам 89,0%. Свойства моногексадецилнафтола привеН дены в примере 10. Пример 13. Для работы используют цеолитный катализатор такого же состава, как в примере 12. В колбу помещают 10,3 г катализатора, 28,8 г (0,2 моль )0 -нафтола и 23,2 г (,0,2 моль) н -додецена. Реакцию проводят при 200°С в течение 5 ч. Выделение продуктов и их свойства описаны в примере 8. Конверсия oi--нафтола составляет 79,8%, выход монододецил-о6-нафтола 41 г (61,2%), а селективность по монододецил-о -нафтолу - 76,8%. П р и м е р 14. Реакцию проводят согласно примеру 10, но при 240°С. Конверсия /9-нафтола составляет 80,1%. суммарный выход фракции моногексадецилнафтолов - 32,8 г (49%), а селективность по моногексадецилнафтоламПример 15. Реакцию проводят согласно примеру 10, но при , После отгонки в вакууме непрореагировавших исходных компонентов обнаруживают лишь незначительные количества целевых продуктов. Конверсия j9 -нафтола составляет 4,8%. Пример 16. Для работы используют высококремнистый катализатор такого же состава, как в примере 1 , В колбу загружают 22,2 г (0,2 моль) фракции высших олефинов состава,%: C-jj,- 24,8; С 21,2J С26-23,1,- CZQ- 17,0, 13,9; 23,8 г (0,2 моль J / -нафтола и 20,3 г катализатора. Реакцию проводят при 220®С в течение 4 ч. Процесс выделения продуктов и их свойства описаны в примере 1. Конверсия fi -нафтола составляет «90%. Суммарный выход моноалкилзамещенных /3 -нафтолов составляет ,0%, а селективность по моноалкилзамещенным -нафтолам - 94,5%, Пример 17. Для работы используют такой же катализатор, как в примере 1. В колбу загружают 47,6 г 0,4 моль f -нафтола и 140 (,4 моль фракции высших спиртов и олефинов, получаемых в производстве высших жирных спиртов, следующего состава,%: высшие жирные спирты высшие олефины 32, примеси высших парафинов . Реакцию проводят при в течени 4 ч. Процесс вьщеления продуктов и их свойства описаны в примере 1. Конверсия /3 -нафтола составляет 85%, суммарный выход моноалкилзамещенных -нафтолов ,1%, а селективность по моноалкилзамещенным А-нафтолам - 93%. Использование изобретения по ора нению с известными способами обеспечивает увеличение выхода продукто моноалкилирования, обладающих наиболее ценными свойствами, в среднем на 10-12%, За счет использования бо лее широкого состава как по олефинам, так и по спиртам достигается расширение ассортимента получаемых продуктов. Кроме того, предлагае1Ф1й способ позволяет проводить алкилиро вание как с низшими, так и высшими спиртами, олефинами, чего невозможн достичь с помощью известных способо Состав катализатора, мас,% окись кремния 83,2 92,5 76,4 окись алюминия8,6 1,54 19,3 окись титана 4,5 1,4 окись циркония--0,5 окись железа ,4 0,20,2 окись кальция 0,4 0,6 0,6 окись натрия 2,9 3,76 окись калия - - 3,0 Отношение окиси кремния и окиси 9,7 60,0 24,6 алюминия Содержание цеолитной фазы, мае. % 22,0 5,0 Выход монододецилальфацил-ал ьфа-н афтола,мас.% 72,0 71,2 61,2 Селективность по монододецилальфа-нафтолу,% 82,0 SO,2 76,8 Конверсия по альфа-нафтолу,% 87,7 81,6 79,8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2101270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛНАФТАЛИНОВ ИЛИ ВЫСШИХ АЛКИЛДИФЕНИЛОВ | 1995 |

|

RU2074848C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА ОЛЕФИНОМ | 1991 |

|

RU2031900C1 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| КОНВЕРСИЯ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА Y | 2005 |

|

RU2327520C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

| МИКРОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ (ЦЕОЛИТ ITQ-22), СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2003 |

|

RU2328445C2 |

| Способ селективного получения олигомеров норборнена | 2019 |

|

RU2735741C1 |

| Способ получения @ - @ -алкилтетралинов | 1982 |

|

SU1076424A1 |

СПОСОБ ПОЛУЧЕНИЯ АЛЮ-ШЗАМЕЩЕННЬК ОКСИАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ общей формулы OR или СШм m 0-3; где h 1-3; или СН 3 , СИ,,, он RO R алкил Cg-Cgjj, путем вза1;модействия соответствующего оксиароматического соединения с алкилирующим агентом при нагревании в присутствии алюмосиликатного катализатора, отличающийся тем, что, с целью повьииения выхода целевых продуктов, селективности про§ цесса по моноалкилзамещенным и расширения ассортимента алкилируемых на (Л С одном катализаторе оксиароматических соединений, в процессе в качестве алкилирующего агента используют олефины Cg-Cjg и/или спирты , в качестве алюмосиликатного катализатора используют высококремнистый цеолитсодержащий катализатор состава, мас.%: Окись кремния Окись алюминия Окись титана или циркония Окись железа Окись кальция Окись калия или До 100, натрия причем соотношение окиси кремния и окиси алюминия составляет 5,9-60, а цеолитная фаза присутствует в количестве 5-35 мас.% и процесс алкилирования осуществляют при 150-230°С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛФЕНОЛОВ|^^ШПШ.^НАЙ^^;::-.-!^8ЛИОТ|?КА '/ | 0 |

|

SU352868A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Алкилирование фенола пропиловыми спиртами в присутствии синтетических цеолитов | |||

| Сообщения АН Грузинской ССР, 75, № 2, 345 | |||

Авторы

Даты

1984-10-07—Публикация

1982-07-21—Подача