00

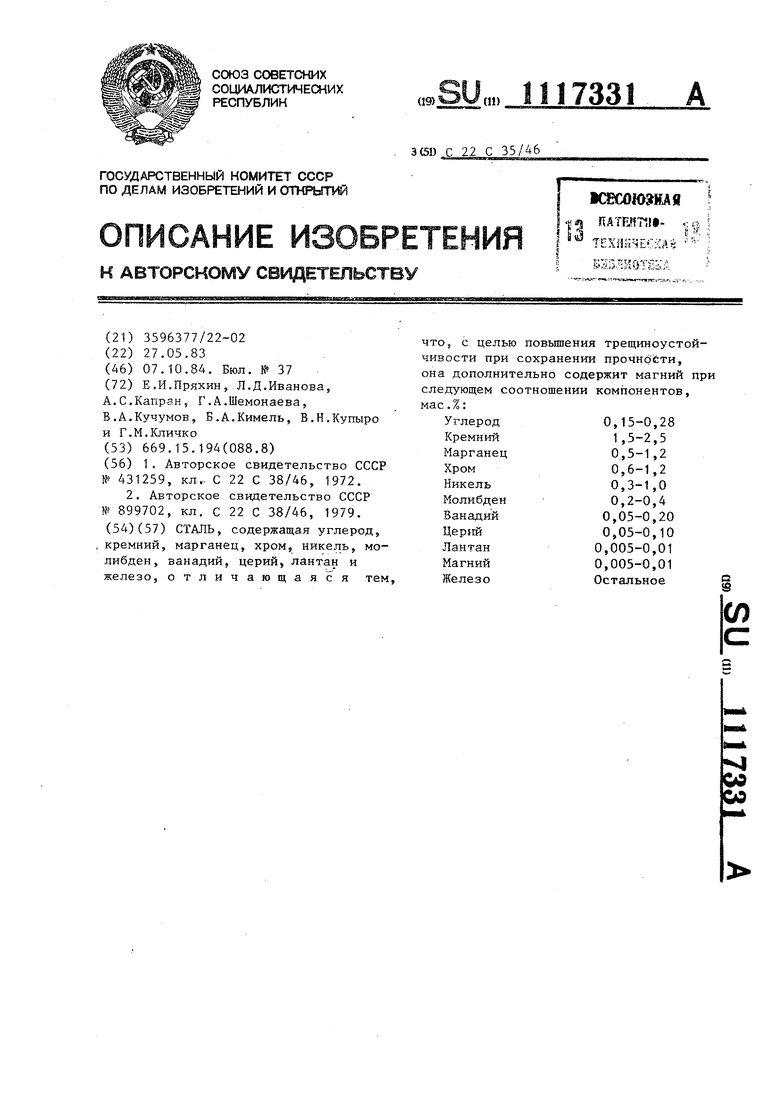

00 I Изобретение относится к черной Металлургии, в частности к стал:ям используемым для получения литьж изделий.. Известна сталь 1 1 следующего состава, мас.%: Углерод0,20-0,24 Марганец0,5--0,8 Кремний1 э8--2 ,0 Хром0,6-0,9 Молибден0,25-0,30 Ванадий0,1-0,15 Магний 0,005-0,01 Церий0,05-0,1 Иттрий0,05-0,1 ЖелезоОстальное Недостатками данной стали явля неудовлетворительная пластичность низкая трещиноустойчивость. Наиболее близкой к предлагаемо по технической сущности и,достига му результату является сталь 23 дующего состава, мас.%: Углерод0,12-0,24 Марганец0,30-0,95 Кремний0,17-0,37 Хром0,3-1,5 НикельГ, У-3,25 Молибден0,20-0,35 Ванадий0,05-0,35. Алюминий0,01-0,03 Кальций - 0,002-0,02 Церий0,01-0,3 ЛантанО .,005-0,2 Неодим0,001-0,05 ЖелезоОстальное Недостатком известной стали яв ется неудовлетворительная трещино тойчивость . Цель изобретения - повышение т щиноустойчивости стали при,, сохран нии прочности. Для достижения поставленной це сталь, содержащая углерод, кремни марганец, хром, никель, молибден, надий, церий, лантан и железо, до нительно содержит магний при след щем соотношении компонентов, мас. Углерод0,15-0,28 Кремний1,5-2,5 Марганец0,5-1,2 Хром-0,6-1,2 Никель0,3-1,0 Молибден052-0,4 Ванадий0,05-0,20 Церий0,05-0,10 Лантан0,005-0,01 Магний 0,005-0,01 Железо , Остальное 12 Предлагаемая сталь обеспечивает сокращение высоких значений предела прочности, предела текучести и повышение трещиноустойчивости за счет увеличения содержания кремния, пониженного содержания никеля и дополнительного введения магния. Высокие прочностные свойства стали достигаются увеличением содержания кремния до 1,5-2,5 мас,%. При указан- ном содержании кремний обеспечивает упрочнение твердого раствора за счет размерного и упругого несоответствия ,y атомами кремния и атомами железа. При содержании кремния до 1,5 мас.% эффект необходимого упрочнения не достигается, а при содержании кремния выше 2,5 мас.% наблюдается переупрочнение твердого раствора , приводящее к его охрупчиванию. Соответственно, резко снижаются пластичность и вязкость стали. Магний оказывает сильное действие на первичную кристаллизацию, устраняя зону столбчатых кристаллов и образуя мелкозернистую структуру. Являясь понерхностно-активньпу элементом, магний изменяет форму и характер расположения неметаллических включений. Указанным воздействием магний в количестве 0,005-0,010 мас.% способствует обеспечению высокого уровня пластичности и ударной вязкости, повышению трещиноустойчивостн стали при увеличении предела прочности и предела течучести стали, что вызывается легированием кремния. Предлагаемая сталь имеет в 1,6 раз выше трещиноустойчивость, что объясняется: воздействием магния, более низким содержанием никеля. Никель является элементом-акцептором и при введении в количестве 0,3-1,0 мас.% способствует уменьшению дисбаланса между элементами-донорами и элементами-акцепторами и вызывает повышение трещиноустойчивости по сравнению со сталью, не содержащей никель. Однако при увеличении содержания никеля свьппе 1,0 мас.% проявляется в большей мере влияние никеля на первичную кристаллизацию. Структура стали с содержанием: до 1,5 мас.% никеля отличается уже крупным зерном и наличием зонь столбчатых кристаллов. Дальнейшее увеличение количества никеля (до 7 мас,%) способствует раззитиго транскристаллизации. Так как трещиноустойчивость стали зависит

31

от структуры, то с увеличением содержания никеля свыше 1,5 мас.% она уменьшается и тем интенсивнее, чем вьгаш содержание никеля в стали.

Пример. Плавку проводят в открытой 60-килограммовой индукционной печи с основной футеровкой. Проводят 20 плавок предлагаемой стали и 8 плавок известной. Температура заливки стали обоих составов 1560-1570С.

Для определения механических свойств отливают пробные бруски (ГОСТ 977-75).

Образцы из предлагаемой стали подвергают термической обработке по режиму: нормализация при 1000-1050 С отпуск при 720-740 0; закалка в воду с 1000-1020°С; отпуск при 180-200°С.

Режим термической обработки образцов известной стали: 1-я закалка с 880-900 С в масло; 2-я закалка с 770-780°С в масло; отпуск при 180-200°С,

Трещиноустойчивость определяют по пробе ЛПИ им,М.И,Калинина.

17331

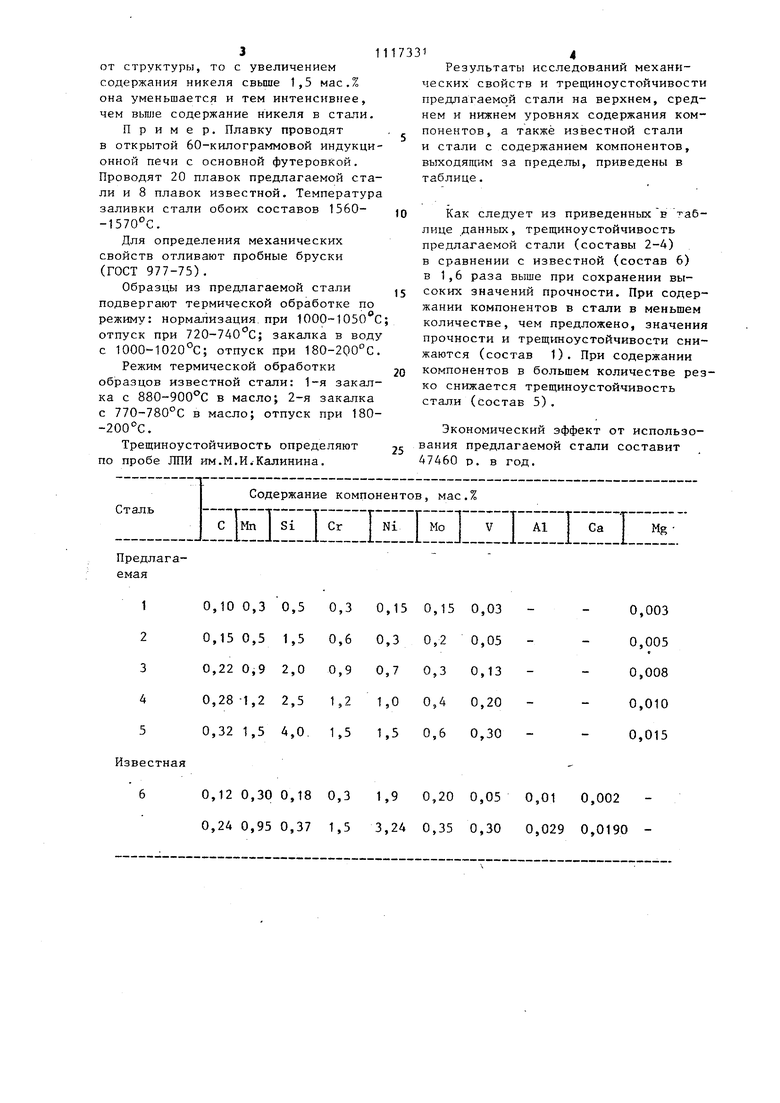

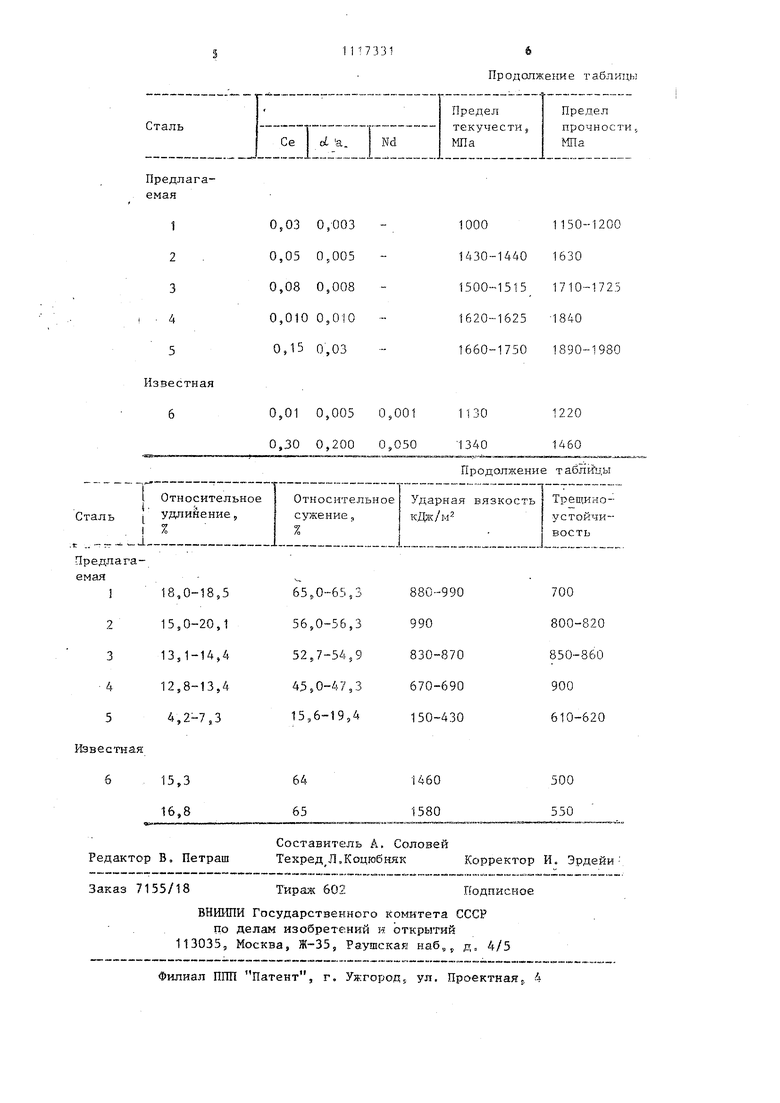

Результаты исследований механи еских свойств и трещиноустойчивости предлагаемой стали на верхнем, среднем и нижнем уровнях содержания компонентов, а также известной стали и стали с содержанием компонентов, выходящим за пределы, приведены в таблице,

Как следует из приведенных н таблице данных, Трещиноустойчивость предлагаемой стали (составы 2-Д) в сравнении с известной (состав 6) в 1,6 раза выше при сохранении высоких значений прочности. При содержании компонентов в стали в меньшем количестве, чем предложено, значения прочности и трещиноустойчивости снижаются (состав 1). При содержании компонентов в большем количестве резко снижается Трещиноустойчивость стали (состав 5),

Экономический эффект от использования предлагаемой стали составит 47460 р. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1978 |

|

SU773133A1 |

| Литейная сталь | 1983 |

|

SU1148891A1 |

| Литейная высокопрочная сталь | 1983 |

|

SU1122737A1 |

| Сталь | 1982 |

|

SU1073324A1 |

| Сталь | 1979 |

|

SU885335A1 |

| Литейная сталь | 1979 |

|

SU836191A1 |

| Конструкционная сталь | 1982 |

|

SU1137111A1 |

| Сталь | 1982 |

|

SU1052560A1 |

| Сталь | 1979 |

|

SU773128A1 |

| Чугун | 1982 |

|

SU1065492A1 |

СТАЛЬ, содержащая углерод, , кремний, марганец, хром, никель, молибден, ванадий, церий, лантан и железо, отличающаяся тем. сесошякАя 5 RATKJffTlIi- :.;: I J I ТЕХ11й Е ; Л ; ЭлЗЛИОТЕдД что, с целью повышения трещиноустойчивости при сохранении прочности, она дополнительно содержит магний при следующем соотношении компонентов, мас.%: Углерод0,15-0,28 Кремний1,5-2,5 Марганец0,5-1,2 Хром0,6-1,2 Никель0,3-1,0 Молибден0,2-0,4 Ванадий0,05-0,20 Церий0,05-0,10 Лантан0,005-0,01 Магний0,005-0,01 ЖелезоОстальное

0,10 0,3 0,50,3

0,15 0,5 1,50,6

0,22 0,9 2,00,9

0,28-1,2 2,51,2

0,32 1,5 4,0.1,5

0,12 0,30 0,180,3 0,24 0,95 0,371,5

0,150,03

0,003

0,20,05 0,005

0,30,13

0,008

0,40,20 0,010

0,60,30 0,015

1,9 0,20 0,05 0,01 0,002 3,24 0,35 0,30 0,029 0,0190 Продолжение таблицы

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-27—Подача