Изобретение относится к технологии получения различных сортов сажи используемой в качестве наполнителя при вулканизации каучука, пигмента при получении черных печатных красо и для окрашивания лаков, пластмасс и искусственных волокон и, наконец, в электротехнической промьштенности при получении сухих батарей, угольных щеток, углей для дуговых ламп и электродов для металлургических и химических процессов. Известен способ получения сажи, включающий распыление нагретого жид кого углеводорода (сьфья) аксиально в реакционную зону, раздельное введение в реакционную зону продуктов сгорания, смешение сьфья с продуктами сгорания и термическое разложе ние сьфья и продуктах сгорания при температуре до 1650°С D3 Качество получаемой сажи можно применять в довольно широких пределах, однако для установления определенной производительности путем регулирования обоих создаваемых кольцеобразных потоков дымовых газо требуются довольно большие затраты. Наиболее близким к предлагаемому является способ получения сажи из жидких углеводородов, включающий смешение потоков углеводородов с воздухом, нагрев смеси, подачу см си в виде отдельных потоков, распре деленных по поперечному сечению реа ционной зоны и последующее термичес кое разложение углеводородов в прод тах сгорания топлива в реакционной зоне 2j. Недостаток указанного способа за ключается в раздельном подводе прим няемых для получения сажи жидких углеводородов и потоков дымовых газ так как в этом случае усложняется и затрудняется процесс регулирования этих потоков для строгого выдерживания параметров при получении определенного сорта сажи. Таким способом можно получать лишь немногие сорта сажи, например сажу для получения резины. Цель изобретения - упрощение про цесса получения различных сортов са жи. Указанная цель достигается тем, что согласно способу, включающему смешение .потоков жидких углеводородов с воздухом, нагрев смеси, подачу смеси в виде отдельных потоков, распределенных по поперечному сечению реакционной зоны, и последующее термическое разложение углеводородов в реакционн.ой зоне, термическое разложение углеводородов ведут в среде воздуха при 950- 200°С. Упрощение процесса достигается тем, что реакция горения (экзотермическая) и реакция расщепления (эндотермическая) при получении сажи и по месту и во времени протекают параллельно. При этом отпадает надобность в дополнительной подаче газа для сгорания, и все время вьшеляется тепло, необходимое для протекания . реакции расщепления. В результате создаются, оптимальные условия для протекания суммарной реакции, чему, кроме того, благоприятствует осуще- ствляемое перед реакционной зоной смешение и газификация углеводородов кислородсодержащим газом. Благодаря таким условиям реакцию можно проводить при более низкой температуре (950-1200°С), чем в известном, способе. Поэтому вместо резкого охлаждения отходящих газов путем впрыскивания в нихводы их можно охлаждать в теплообменнике. Поскольку для осуществления предлагаемого способа используют лишь два компонента: углеводороды и кислородсодержащий газ, то переход от получения одного-сорта сажи к другому осуществляется ,без всяких затруднений, путем простого изменения количества подаваемого кислородсодержащего газа. Чем это количество больше, тем меньше размер частиц получаемой сажи (естественно при этом уменьшается и выход ее). Качество получаемой предлагаемым способом сажи можно изменять в очень широких пределах. При проведении процесса следует избегать температур вьше 1200°С, так как реактор выполнен из нержавеющей стали, прочность которой сильно .снижается при температурах выше . Имеющее в установке регулирующее устройство предотвращает возрастание температуры выше этой величины. Более низкие температуры(ниже 950°С) также нежелательны, так как при этом снижается выход сажи. Поэтому с помощью регулирующего устройства

311

температура строго поддерживается в заданиык пределах.

По предлагаемому способу удается получать сажу различного качества с выходом 10-85% от вводимого жидкот го углеводорода.

Способ осуществляют следующим образом.

й&адкий углеводород (мазут) в виде потоков смешивают с воздухом и нагревают в форкамерах, нагретую сажу подают в виде отдельных потоков, распределенных по поперечному сечению

914

реакционной камеры (зоны), в которой за счет подогрева смеси происходит термическое разложение (частичное сгорание) углеводородов в среде воздуха с образованием сажи и отходящих газов которые охлаждают, и отделяют сажу.

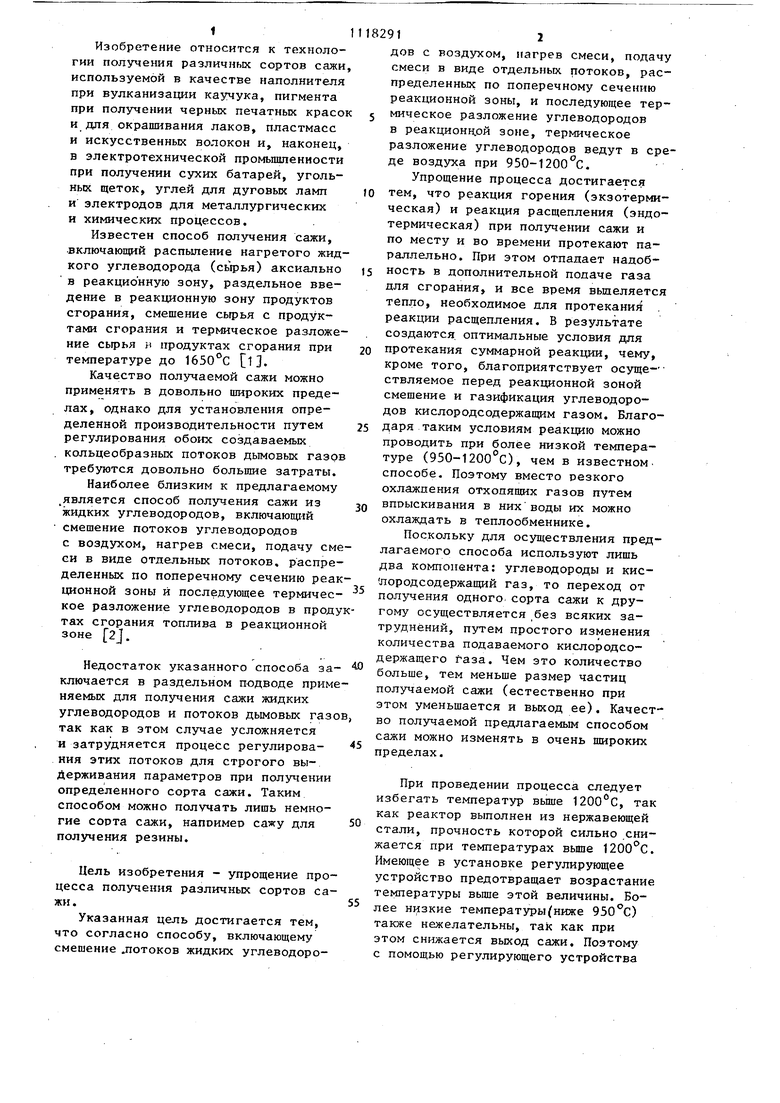

Конкретные режимы осуществления спог.оба и г.войства полученной в опытах сажи представлены в табл. 1 (при использовании мазута с удельным весом 1,06 г/см, содержащего, мас.%: углерод 91; водород 8; сера 0,3).

Таблица Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| Способ получения сажи | 1972 |

|

SU525732A1 |

| Способ получения высокоструктурной сажи | 1976 |

|

SU729221A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА НА ОСНОВЕ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2562278C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ получения ароматических углеводородов | 1985 |

|

SU1320221A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

| Способ получения сажи | 1987 |

|

SU1624000A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ ЖИДКИХ УГЛЕВОДОРОДОВ, включающий смешение потоков углеводородов с воздухом, нагрев смеси, подачу смеси в виде отдельных потоков, распределенных по поперечному сечению реакционной зоны, и последукнцее термическое разлсЛсение углеводородов в реакционной зоне, отличающий- с я тем, что, с целью упрощения процесса получения различных сортов сажи, термическое разложение углеводородов ведут в среде воздуха при 9501200°С.

Режимные параметры

Количество впрыскиваемого мазута (12 форсунок), кг/ч

Количество подаваемого воздуха,

Соотношение между количествами подаваемого водуха и мазута

Давление мазута, бар Температура мазута, °С Температура воздуха,

Давление воздуха, мм вод.ст. 1ЯО Температура в реакционной камере: в центре камеры макс.°С в воздушном холодильнике, миним.С Температура в форкамерах, с Разрежение в камере, мм вод. ст. Температура на входе в фильтр, с

800

800

4000

3120

5295 1050 I 951 246-25 1146 960 750

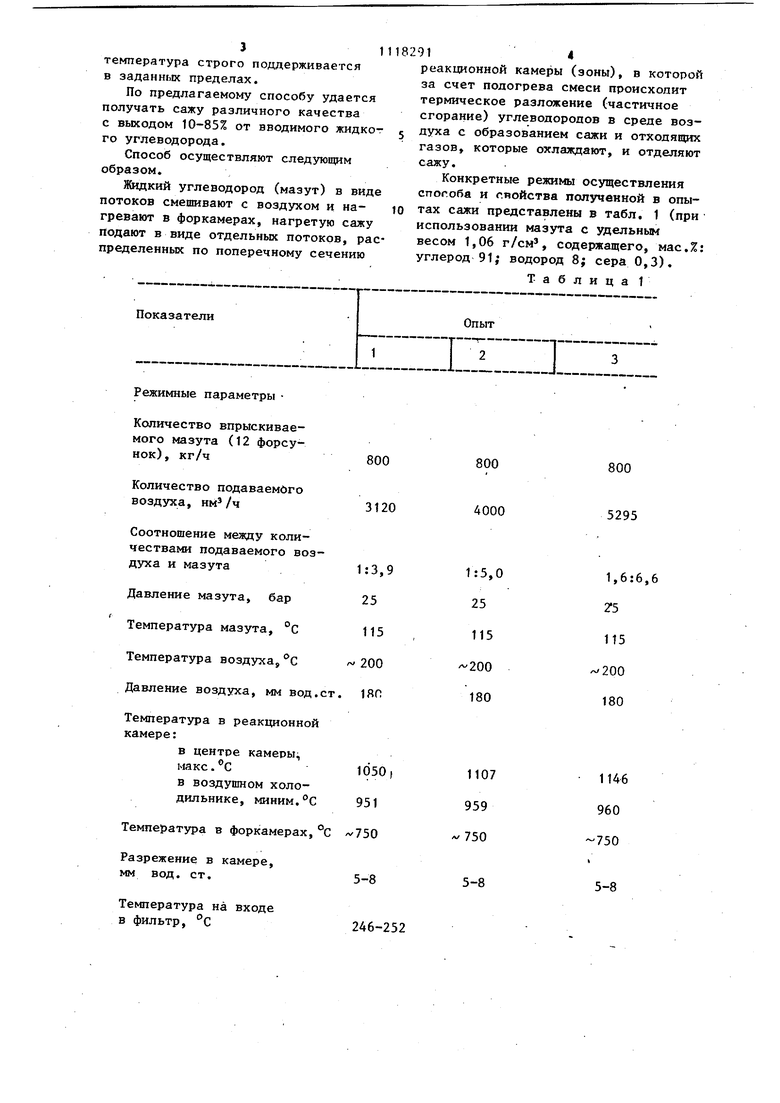

Свойства сажи Навеска сажи, г

Расход на холостой опыт, си

Расход ,j на титрование .сажи, см

Результаты по адсорбции иода, % J2

Результаты по адсорбции

иода хЮО в холостом

опыте, % ,0

Поверхность, занимаемая иодом по таблице Кабота,

Общая поверхность, занимаемая иодом А X Г, м /г

Качество и тип Качество (сорт)

Диаметр потока равен диаметру еакционной камеры (2, 4м), поскольу смесь равномерно распределяется о всему сечению реактора.

Таблица 2

27,5 23,5

39,8 59,1

Продолжение табл. 1

0,20 24,6 8,1 16,5

67,1

7-1118291

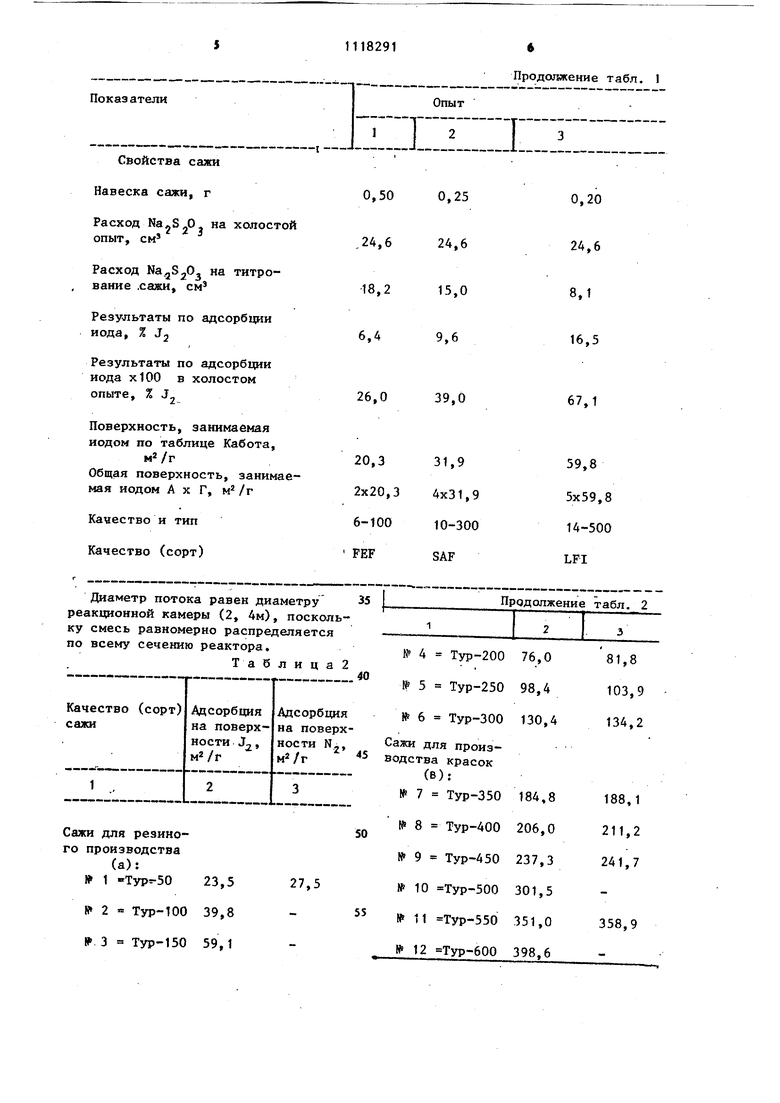

Адсорбционные свойства некоторых

из полученных в соответствии с изобретением сортов сажи приведены Показатели в табл. 2.

Кроме того, могут быть получены 5 промежуточные сорта сажи.

ТаблицаЗ

Качество (сорт)

Показатели сажи

№ 3 № Маслопоглощение, мл/г 1,07 1,14 Прочность на растяжение, кгс/см 295 311 Относительное удлинение при разрыве, % 525 575 300% модуль сдвига 2635 2500 Твердость на разжимном станке, %68 73 Упругое восстановление при 100°С -56,9 50,7 Потери за счет истирания, г 3,65 3,24 Полученные результаты исслед ния сажи для резинового производ ва № 3 и № 5 приведены в табл. (при времени вулканизации 50 ми Таблица Качество (со Показатели сажи №4 № 8 Поверхность для 81,8 211,2 .азота, Глубина окраски в индексах по нигрометру

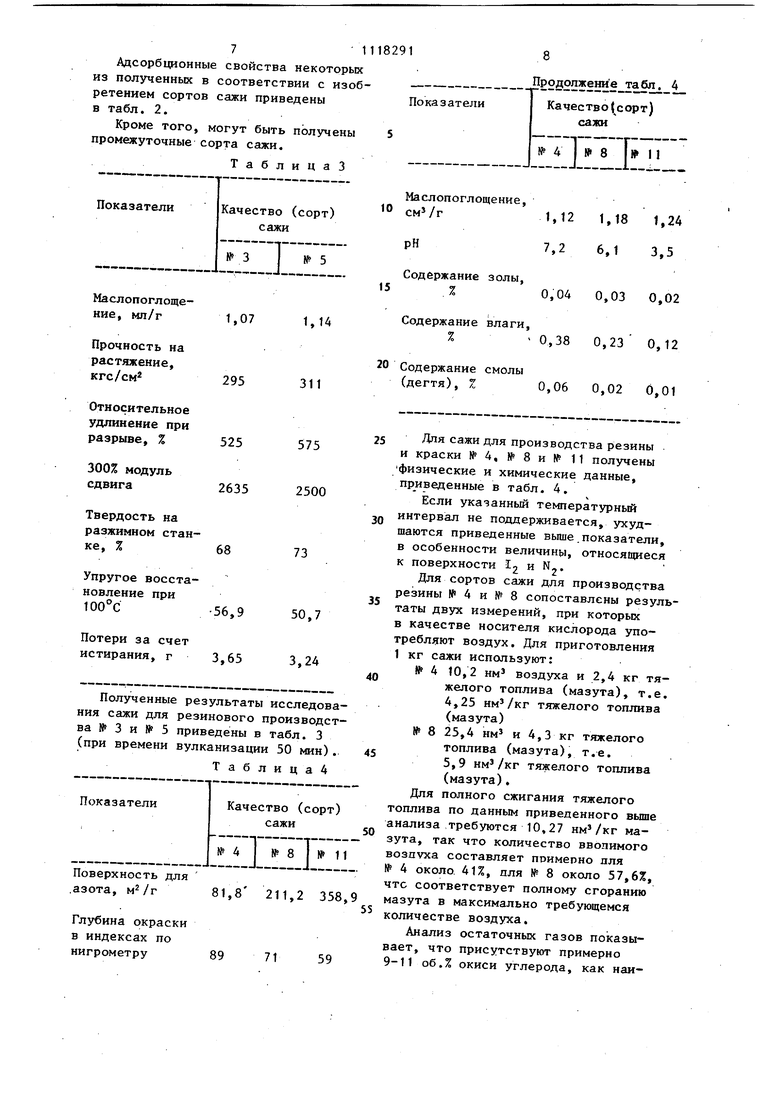

Продолжение табл 4 Качество(сорт)

сажи

№ 4 1 № 8 I

II

Маслопоглощение,.

О ,12 1,18 1,24

7,2 6,1 3,5

рН

Содержание золы, «5%0,04 0,03 0,02 Содержание влаги. 0,38 0,23 0,12 Содержание смолы (дегтя), Z 0,06 0,02 0,01 Для сажи для производства резины и краски № 4, № 8 и № 11 получены физические и химические данные, пр иведенные в табл. 4. Если укачанный температурный интервал не поддерживается, ухудшаются приведенные выше.показатели, в особенности величины, относящиеся к поверхности 12 и N. Для сортов сажи для производства резины № 4 и № 8 сопоставлены результаты двух измерений, при которых в качестве носителя кислорода употребляют воздух. Для приготовления 1 кг сажи используют: № 4 10,2 нм воздуха и 2,4 кг тяжелого топлива (мазута), т.е. 4,25 нм/кг тяжелого топлива (мазута) № 8 25,4 нм и 4,3 кг тяжелого топлива (мазута), т.е. 5,9 нм/кг тяжелого топлива (мазута). Для полного сжигания тяжелого топлива по данным приведенного выше анализа требуются 10,27 нм/кг мазута, так что количество ввопимого воздуха составляет примерно пля № 4 около 41%, пля № 8 около 57,6%, что соответствует полному сгоранию мазута в максимально требующемся количестве воздуха. Анализ остаточных газов показывает, что присутствуют примерно 9-11 об.% окиси углерода, как наи9 П1829 10

больишй составной части, в то времяпримерно (17)кратной потребности

как доли водорода, метана и воздухе по сравнению с сортом № 4,

(тяжелые углеводороды) являются зна-Непревратившаяся в сажу доля мазута

чительно меньшими.сжигается и служит для поддержания

Из проведенных опытов видно,5 температуры в реакционной камере. что в зависимости от установления

соотношения между мазутом и возду Производство сажи может быть прерхом получается определенный сорт са-вано в любой момент времени и по жи с воспроизводимыми результатами.прошествии любого периода времени моЧем тоньше должен быть сорт сажи,Ю жет быть снова возобновлено для полутем больше должно быть соотношениечения того же или другого сорта сажи, с содержанием воздуха. Для сорта № 8следует только соблюдать период предпотребность в воздухе составляетварительного подогрева.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3490870, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 2895804, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-10-07—Публикация

1974-03-01—Подача