Изобретение относится к машиност роению, в частности, к технологии о работки деталей электрохимическим способом (эхо) и может быть использовано во всех отраслях народного х зяйства, где имеет место эле трохимическая обработка деталей. Известен способ размерной электрохимической обработки, состоящий из приготовления раствора электроли та, подачи его в бак для раствора электролита с последующим поступлением на-станок для электрохимической обработки, подачи воды для -промывки деталей от раствора электролита, очистки промывных вод от элек ролита и примесей в аппаратах очист ки 1 J,, : Недостатком этогр способа являет ся изменение эксплуатационных характе|зистик в результате изменения состава электролита,.имеющего место в процессе электрохимической обработки. Так, при обработке сплавов, содержащих хром, в растворах на оснойе нитрата или хлорида натрия нарастает содержание хромат-ионов, причем в нитратных растворах нарастает, кроме того, содержание нитрит ионов и ионов аммония. При этом не обеспечивается стабилизация концент рации примесей в растворе. Изменени концентрации указанных примесей ока зывает влияние на выход по току, вследствие чего ухудшается точность обработки деталей. Кроме того,.использование данного способа; приводи к большому расходу чистой воды, тр бующейся как при пЕдаготовлении раст вора электролита, так к для промывки деталей после электрохимической обработки,и необходимости использо вания специальной дорогостоящей сис темы сточных вод после промывки деталей. Наличие такой системы даже при нормальной работе не исключает 71опадания вредных примесей в окружающую среду, а при аварийных ситуа циях может привести к сбросу больших 1 оличеств электролита без очистки. Цель изобретения - стабилизация процесса электрохимической обработки при снижении расхода технологической воды и электролита. Указанная цель достигается тем, что согласно способу 1размерной элект рохимической обработки рабочую среду из приготовительного бака подают в рабочий бак и межэлектродный промежуток, промывку деталей осуществляют последовательно не менее чем в двух промывных баках методом окунания, при этом в случае использования двух -промывных чистую воду подают на вход второго по .порядку промывного бака, выход которого соединен с входом первохо бака. выход его связан с приготовительным баком, а расход V чистой воды определяют из условия поддержаД1ия постоянного уровня среды в рабочем баке по формуле ЦИСТ вОАы П t где fi - число деталей; 5 - площадь поверхности одной детали. масса воды, требующаяся для промывки из расчета на 1 CNT поверхности детали, .(t-%}()g,32T-W «(1-)J , плотность сплава, где d СРсредняя толщина съема металла с поверхности детали; масса, приходящаяся на гидроксильные группы в составе шлама, образованного 1 г сплава, г; масса раствора, приходящаяся на 1 г сухого шлама, г; массовая доля электролита; количество электричества, необходимое для растворения 1 г сплава, Кл; выход по току. В случае использования трех и большего числа баков чистую воду подают на вход последнего по порядку промывного бака, выход которого соединен с входом предыдущего бака и т.д., выход первого бака связан с приготовительным баком. Эффективность от применения предлагаемого способа может быть существенно повышена, если детали перед промывкой выдерживать над поддоном от 1 до 10 мин и осуществлять подогрев промывных вод, раствора или детали до температуры в интервале от цеховой до температуры кипения. Наличие замкнутого цикла приводит к снижению темпа нарастания концентрации растворимых примесей (соединений хрома, нитритов/ ионов аммония и ЛР, ) в растворе электролита, использующегося Ipи ЭХО,что означает более высокую стабилизацию раствора по всем примесям и увеличение доли утилизации хрома в виде нерастворимых соединений в составе шлама. Снижение темпа нарастания примесей тем больше, чем больше концентрация примесей в растворе. Благодаря возврату электролита и примесей концентрация примесей в растворе, используемом при ЭХО, оказывается более высокой, а темп нарастания концентрации примесей за счет процесса ЭХО более низким, чем в случае отсутствия замкнутого цикла. На чертеже изображена схема, поясняющая предлагаемый способ.

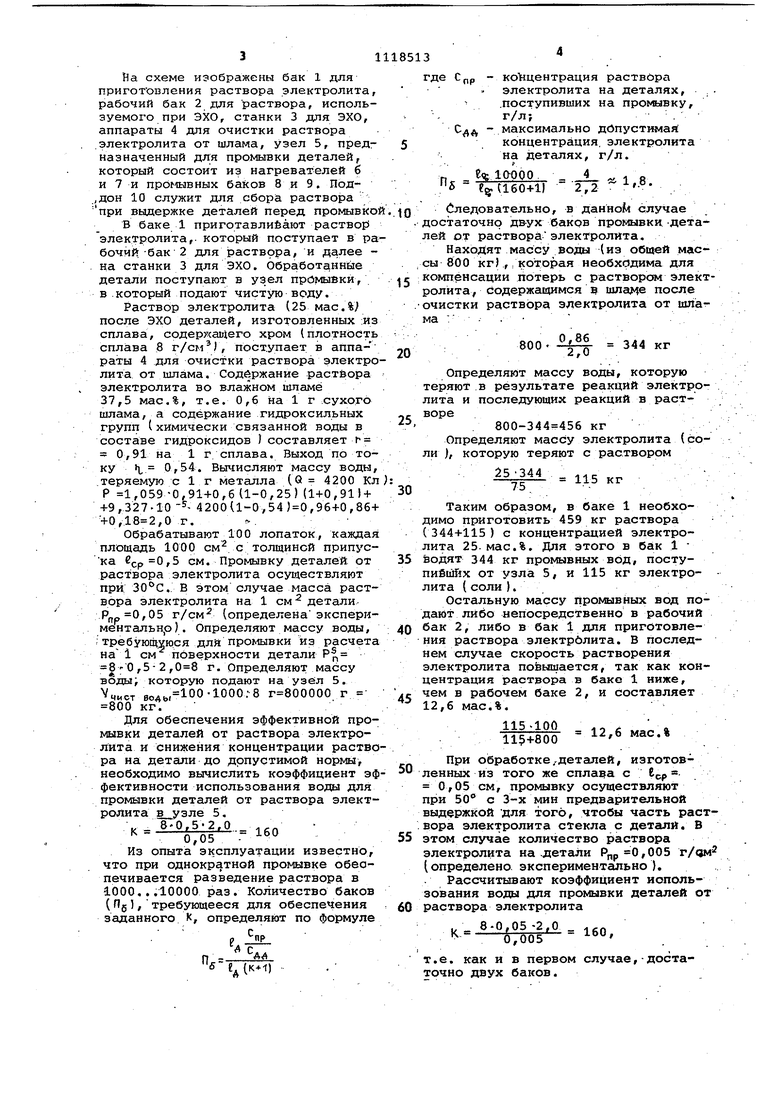

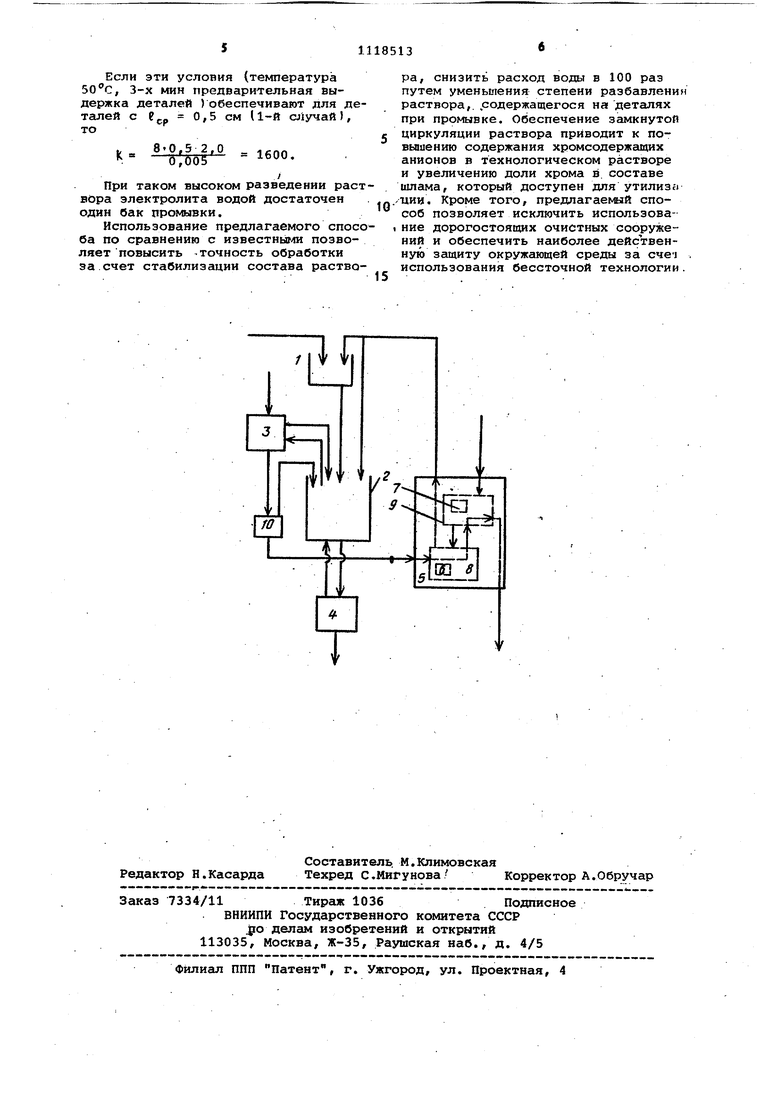

На схеме изображены бак 1 для пригоговления раствора электролита, рабочий бак 2 для раствора, используемого при ЭХО, станки 3 для ЭХО, аппараты 4 для очистки раствора электролита от шлама, узел 5, предназначенный дл;я промывки деталей, который состоит из нагреват:елей б и 7 и проь1ывных баков 8 и 9. Поддон 10 служит для сбора раствора при выдержке деталей перед промывкой.

В баке 1 приготавлибают раствор электролита,- который поступает в рабочий -бак 2 для раствора, и далее на станки 3 для ЭХО. 6бработанн1Ь1е детали поступают в узел прс5мыбкй, в .который подают чистую воду.

Раствор электролита (25 мае Л) после ЭХО деталей, изготовленных .из сплава, содержавдего хром (плотность сплава 8 г/см), поступает в аппараты 4 для очистки раствора электролита от шлама. Содержание раствора электролита во влажном ш.Пс1мё 37,5 мас.%, т.е. 0,6 на 1 г .сухого шлама, а содержание гидроксильных групп (химически связанной воды в составе гидроксидов ) составляет г 0,91 на 1 г. сплава. Выход по току 1 0,54. Вычисляют массу воды, теряемую с 1 г металла (Q 4200 Кл ): Р 1,059-0,91+0,6(1-0,25) (1+0,911 + +9,327.10 -5- 4200(1-0,54 )0,96+0,86+ +0,,0 г. -.

Обрабатывают 100 лопаток, каждая площадь loop см. с толщиной припуска в(.,5 см. Промывку деталей от раствора электролита осуществляют при; .. В этом случае масса раствора электролита на 1 см детали ,05 г/см (определенаэкспериментальнр). Определяют массу воды, требуюдхю.ся дли промывки из расчета на 1 см поверхности детали Рр 80,5-2, г. Определяют массу воды; которую подают на узел 5.

/чист воАы 100-1000-8 г 800000 г 800 кг.

Для обеспечения эффективной промывки деталей от раствора электролита и снижения концентрации раствора на детали до допустимой нормы, необходимо вычислить коэффициент эффективности использования воды для промывки деталей от раствора электролита 5, 80.52,0

160

к

0,05

Из опыта эксплуатации известно, что при однократной промывке обеапечивается разведение раствора в 1000, . ,10000 раз. Количество баков (Пд),требующееся для обеспечения заданного К, определя1от по формуле

f Р

тг

д

п.()

где Cfip - ко 1центрация раствйра

. электролита на деталях, .. .поступивших на промывку, г/л; .

ЛА - максимально допустимая

концентрация, электролита на деталях, г/л,

п - g 3-0-0004

s - eg.(160+11 - 2,2 - Следовательно/ в данной случае

0 достаточно дв-ух баков промывки -деталей от раствора-электролита.

Находят массу еоды (из общей массы 800 кг) , /которая необходима для компенсации потерь с раствором лект5ролитау содержащимся э после очистки раствора электролита от шла ма : . . ,

344 кг

800

20

Определяют массу воды, которую теряют в результате реакций электролита и последующих реакций в растворе

25,

800-344 456 кг

Определяют массу электролита (соли ), которую теряют с раствором

25344

115 кг

75

Таким образом, в баке 1 необходимо приготовить 459 кг раствора (344+115) с концентрацией электролита 25-мас.%. Для этого в бак 1

водят 344 кг промывных вод, поступиЁшйх от узла 5, и 115 кг электролита (соли ),

Остальную массу промывных вод подайт либо непосредственно в рабочий

бак 2, либо в бак 1 для приготовления раствора электрблита, В последнем случае скорость растворения электролита повышается, так как концентрация раствора в баке 1 ниже,

чем в рабочем баке 2, и составляет 12,6 мас,%.

115-100

12,6 мас,% 115+800

При обработке,.деталей, изготовленных из того же сплаэа с бср 0,05 см, промывку осуществляют при 50° с 3-х мин предварительной выдержкой ДЛЯ того, чтобы часть раствора электролита стекла с детали. В этом случае количество раствора

электролита на .детали 0,005 г/ом (определено экспериментально ),

Рассчитывают коэффициент использования воды для промывки деталей от раствора электролита

. 8-0,05 -2,0 .gQ 0,005 °

т,е, как и в первом случае,- достаточно двух баков.

Если эти условия (температура , 3-х мин предварительная выдержка деталей )обеспечивают для детгипей с е 0,5 см (1-й С11учай), то

k и SO.S 2,0 -goo

. bIdoS °

/

при таком высоком разведении раствора электролита водой достаточен один бак промывки.

Использование предлагаемого способа по сравнению с известньлми позволяет повысить .точность обработки за счет стабилизации состава раствора, снизить расход воды в 100 раз путем уменьшения степени разбавления раствора,, .содержащегося на деталях при промывке. Обеспечение замкнутой циркуляции раствора приводит к повышению содержания хромсодержащих анионов в технологическом растворе и увеличению доли хрома в составе шлама, который доступен для утилизе

ции. Кроме того, предлагаемый способ позволяет исключить использование дорогостоящих очистных сооружений и обеспечить наиболее действенную защиту окружающей среды за сче1 . использования бессточной технологии.

СПОСОБ РАЗМЕРНОЙ. ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ, согласно которому рабочую среду из приготовительного бака подают в рабочий бак и межэлектродный . промежуток и осугдествдяют последук1щую промывку деталей, отличающиеся тем, что, с целью стабилизации процессаобработки при снижении расхода технологической воды и электролита, промывку деталей осуществляют последо вательно не менее чем в двух промывных баках методом окунания, при этом чистую воду подают на вхбд второго по порядку промывного бака, выход ко--- J торого соединен с входом первого бака, а выход его связан с приготовительным баком, а расходу чистой воды определяют из условия поддержа-ния постоянного уровня среды в рабо- . чем баке по формуле ист воды п где п - число деталей; S - площадь поверхности одной деg тали, Р - мадса воды, требующаяся для пpo 1ывки из расчета на 1 см. поверхности детали; P 3i p l05iг k(--)( + , шi Qli-4).l . . (Л где Р. средняя толщина съема меСр талла с поверхности детали; г масса, приходящаяся на гидроксильные группы в составе шлама, образованного 1 Г| сплава, г; d b плотность сплава, г/см; масса раствора на 1 г сухого шлама, г; ОС X Q массовая доля электролита; количество электричества ел необходимое для растворения 1 г сплава; Ч, выход по току. оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Щербак М.В | |||

| Основы теории и практики электрохимической обработки металлов и сплавов | |||

| М., Машиностроение, 1981, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

Авторы

Даты

1984-10-15—Публикация

1982-07-07—Подача