Известны конструкции литьевых форм для изготовления деталей из термопластов, имеющих в центральной части металлическую арматуру, с приспособлениями для фиксации арматуры в момент вспрыска термопласта в форму.

1-1звестны также съемные литниковые втулки, устанавливаемые в подвижной части формы, применяемые при изготовлении деталей сложной конфигурации, имеющие в центре арматуру. Однако все перечисленные конструкции не обеспечивают надлежащего качества отливаемых в них изделий сложной конфигурации с армирующим кольцом, например статора турбины.

Предлагаемая форма для изготовления изделий лнтьем под давлением отличается от известных тем, что съемная литниковая втулка выполнена в виде стакана, имеющего на внешней поверхности литниковые каналы и кольцевой бурт, в котором высверлены отверстия, соединяющие рабочую полость формы с ее литниковой системой. Такая консгрукция формы обеснечивает изготовление качественных деталей сложной конфигурации, например статора турбины.

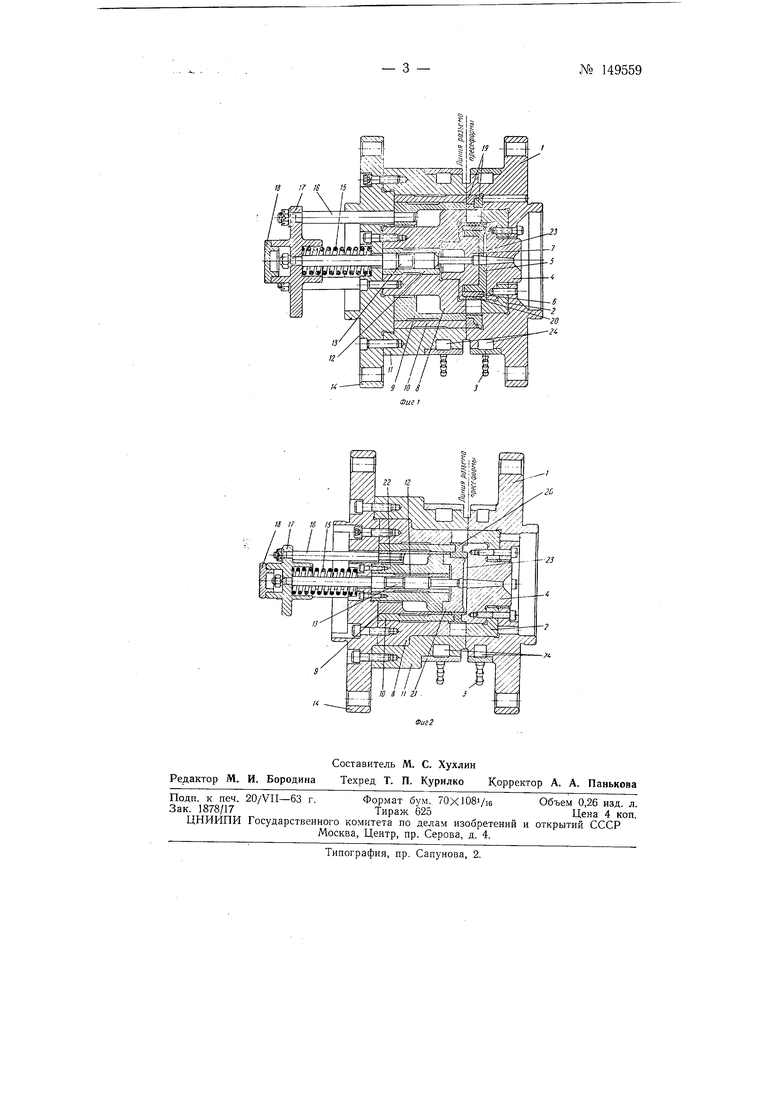

На фиг. 1 изображена пресс-форма для отливки турбин статора; на фиг. 2 - то же, для отливки ротора.

Обе формы являются стационарными, одногнездными. Они могут быть установлены как на отечественных, так и на иностранных ин(екционных машинах. Пресс-форма для отливки турбин статора состоит из следующих основных деталей (фиг. ): корнуса 1 правой матрицы 2, штуцера 3, правого литникового вкладыша 4, литникового кольца 5, ар МироБОчного кольца 6, дополнительного вкладыша 7, левой матри№ 149559- 2 -

цы S, цилиндрического толкателя 9, 10, корпуса // левой матрицы, втулки J2, центрального толкателя 13, фланца 14, пружины 15, стержня 16, упора 77 с крышкой 18, формирующего кольца /9 и изделия 20.

Форма для отливки турбин ротора (фиг. 2) состоит из следующих основных деталей: корпуса 1 правой матрицы 2, штуцера -3, правого вкладыша 4, корпуса 11 левой матрицы 8, литникового вкладыща 21, цилиндрического толкателя 9, втулки 10, центрального толкателя 13, промежуточной втулки 22, стержня 16, втулки 12 толкателя, фланца 14, пружины 15, упора 17, изделия 20.

Принцип работы формы состоит в следующем:

Левая, от линии разъема, часть формы при помощи фланца 14 (фиг. 1 и 2) крепится в подвижной плите инжекционной мащины.

Правая часть формы крепится к неподвижной плите машины. Когда подвижная часгь формы для отливки турбин статора находится в крайнем левом положении (форма разомкнута) вставляется литниковое кольцо 5 (фиг. 1) и армировочное кольцо 6.

Затем левая подвижная часть формы движется слева направо до смыкания с правой неподвижной частью формы. В этот момент через сопло литьевой мащины, прилегающее к правому вкладышу 4, в форму под давлением подается расплавленный полимерный материал, который через литниковые каналы 23 заполняет пространство между матрицами 2 и 8. По истечении времени выдержки под давлением и охлаждения левая часть формы вместе с изделием отходит в крайнее левое положение. При этом изделие выталкивается из формующей полости цилиндрическим толкателем 9 и центральным толкателем 13. Затем цикл повторяется. Возвращение толкателя в исходное положение осуществляется пружиной 15.

Охлаждение формы в процессе работы производится водой, циркулирующей по кольцевым каналам 24, имеющимся в корпусе.

Принцип работы формы для отливки ротора аналогичен описанному выше принципу работы формы по отливке статора.

Отливка изделий может осуществляться как на автоматическом, так и полуавтоматическом режимах.

Формы могут обеспечить получение турбин в необходимом для промышленности количестве и высокой точности, не требующей дополнительной обработки изделий по снятии облоя и литников.

Предмет изобретения

Форма для изготовления изделий литьем под давлением, состоящая из двух матриц, каждая из которых расположена в корпусе, укрепленном на монтажном фланце, съемной литниковой втулке и выталкивающего механизма, фиксирующего арматуру вкладыша, отличающаяс я тем. что, с целью изготовления качественных деталей сложной конфигурации например, статора турбины (Т-34 плавающего типа с армирующим кольцом, не допускающим разрезания), съемная литниковая втулка выполнена в виде стакана, имеющего на внещней поверхности литниковые каналы и кольцевой бурт, в котором высверлены впусковые отверстия, соединяющие рабочую полость формы с ее литниковой системой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбина турбобура | 1957 |

|

SU112172A1 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1984 |

|

SU1199646A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1981 |

|

SU954241A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

| Литьевая форма для изготовления полимерных изделий | 1990 |

|

SU1763223A1 |

| ЛИТЬЕВАЯ ФОРМА | 1991 |

|

RU2029681C1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1980 |

|

SU942995A1 |

| Форма для изготовления изделий из термопластов | 1981 |

|

SU958113A1 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1980 |

|

SU919897A1 |

| Литьевая форма | 1978 |

|

SU763112A1 |

Авторы

Даты

1962-01-01—Публикация

1961-09-20—Подача