00 Од

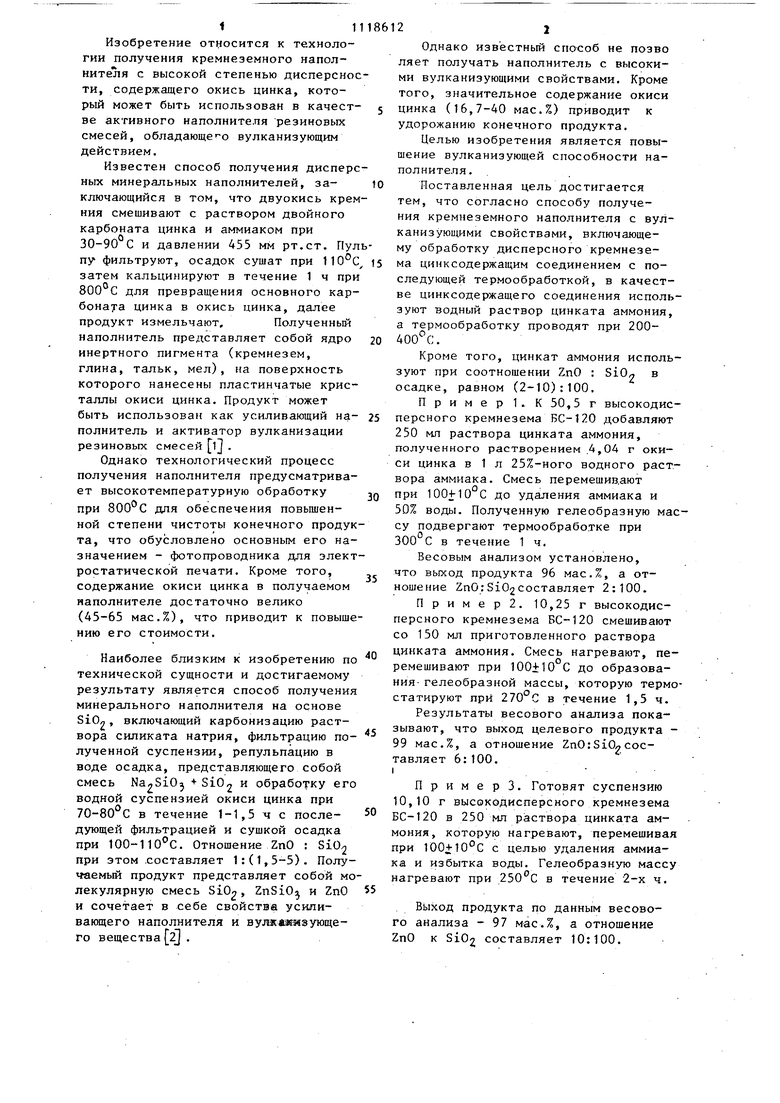

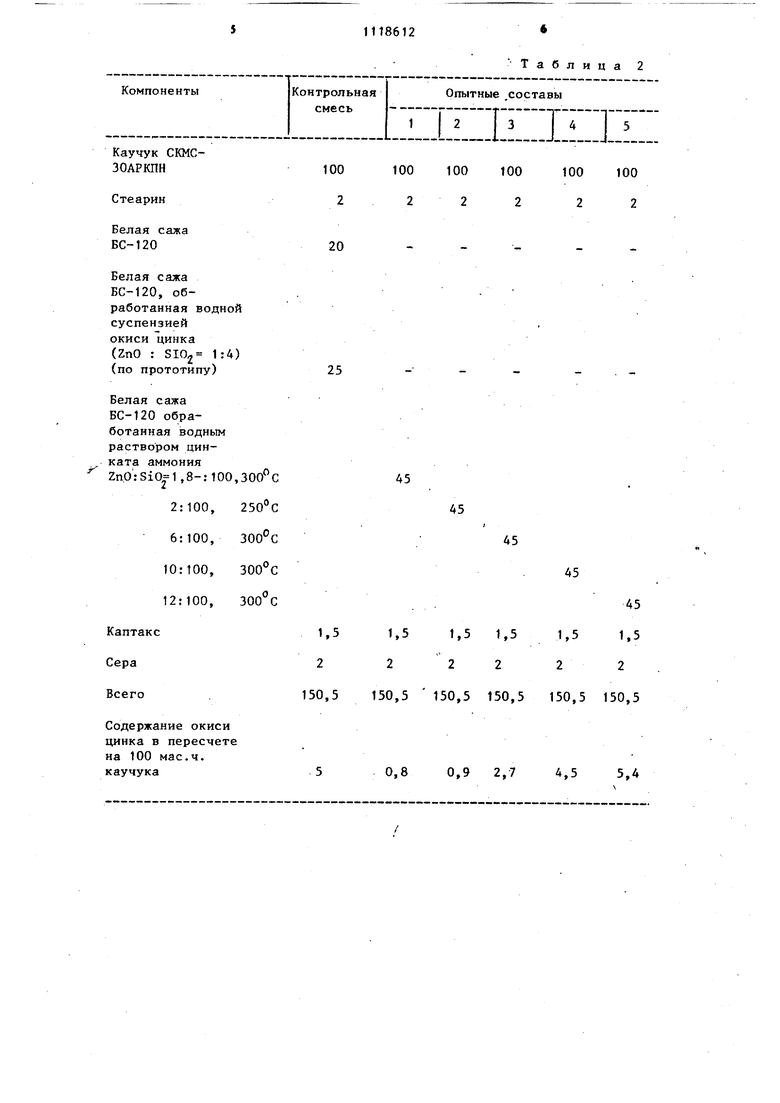

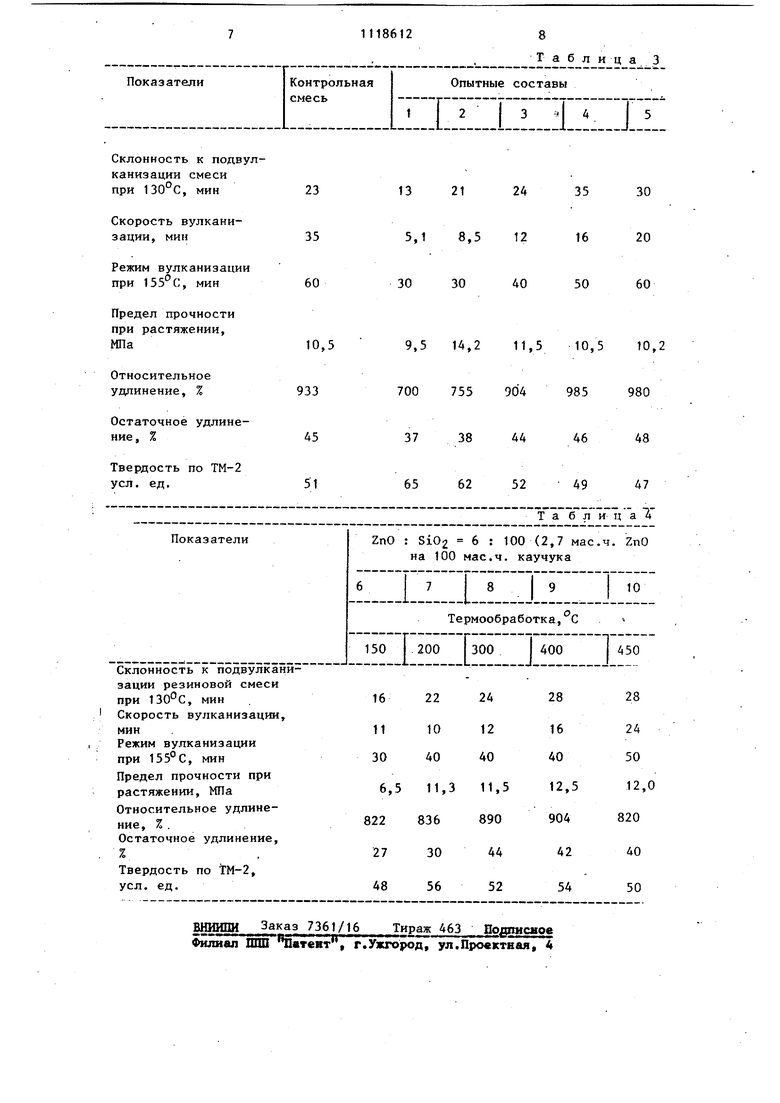

09 11 Изобретение относится к технологии получения кремнеземного наполнителя с высокой степенью дисперснос ти, содержащего окись цинка, который может быть использован в качестве активного наполнителя резиновых смесей, обладающе- о вулканизующим действием. Известен способ получения дисперс ных минеральных наполнителей, заключающийся в том, что двуокись крем ния смешивают с раствором двойного карбоната цинка и аммиаком при 30-90 С и давлении 455 мм рт.ст. Пул пу фильтруют, осадок сушат при затем кальцинируют в течение 1 ч при 800°С для превращения основного карбонаха цинка в окись цинка, далее продукт измельчают. Полученный наполнитель представляет собой ядро инертного пигмента (кремнезем, глина, тальк, мел), на поверхность которого нанесены пластинчатые кристаллы окиси цинка. Продукт может быть использован как усиливающий наполнитель и активатор вулканизации резиновых смесей lj . Однако технологический процесс получения наполнителя предусматривает высокотемпературную обработку при дпя обеспечения повышенной степени чистоты конечного продук та, что обусловлено основным его назначением - фотопроводника для элект ростатической печати. Кроме того, содержание окиси цинка в получаемом наполнителе достаточно велико (45-65 мас.%), что приводит к повыше нию его стоимости. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения минерального наполнителя на основе Si02, включающий карбонизацию раствора силиката натрия, фильтрацию полученной суспензии, репульпацию в воде осадка, представляющего собой смесь SiOj и обработку его водной суспензией окиси цинка при УО-вО С в течение 1-1,5 ч с последующей фильтрацией и сушкой осадка при ЮО-ПО С. Отношение ZnO : SiO/j при этом .составляет 1:(1,5-5), Получаемый продукт представляет собой мо лекулярную смесь SiOp, ZnSiO и ZnO и сочетает в себе свойства усиливающего наполнителя и вулжйиизующего вещества 2J . 22 Однако известный способ не позво ляет получать наполнитель с высокими вулканизующими свойствами. Кроме того, значительное содержание окиси цинка (16,7-40 мас.%) приводит к удорожанию конечного продукта. Целью изобретения является повышение вулканизующей способности наполнителя. Поставленная цель достигается тем, что согласно способу получения кремнеземного наполнителя с вулканизующими свойствами, включающему обработку дисперсного кремнезема цинксодержащим соединением с последующей термообработкой, в качестве цинксодержащего соединения используют водный раствор цинката аммония, а термообработку проводят при 200400 0. Кроме того, цинкат аммония используют при соотношении ZnO : SiO в осадке, равном (2-10):100. Пример 1. К 50,5 г высокодисперсного кремнезема БС-120 добавляют 250 мл раствора цинката аммония, полученного растворением .4,04 г окиси цинка в 1 л 25%-ного водного раствора аммиака. Смесь перемешив.ают при 100+-10°С до удаления аммиака и 50% воды. Полученную гелеобразную массу подвергают термообработке при 300 С в течение 1 ч. Весовым анализом установлено, что выход продукта 96 мас.%, а отношение ZnO:Si02составляет 2:100. Пример2. 10,25 г высокодисперсного кремнезема БС-120 смешивают со 150 мл приготовленного раствора цинката аммония. Смесь нагревают, перемешивают при 100±10 С до образования- гелеобразной массы, которую термостатируют при 270 С в течение 1,5 ч. Результаты весового анализа показывают, что выход целевого продукта 99 мас.%, а отношение ZnO:Si02составляет 6:100. I, П р и м е р 3. Готовят суспензию 10,10 г высокодисперсного кремнезема БС-120 в 250 мл раствора цинката аммония, которую нагревают, перемешивая при ЮО+Ю с с целью удаления аммиака и избытка воды. Гелеобразную массу нагревают при в течение 2-х ч. Выход продукта по данным весового анализа - 97 мас.%, а отношение ZnO к Si02 составляет 10:100. 3;11 в табл.1 приведены физико-химичес кие характеристики минеральных наполнителей на основе 510л, содержащи окись цинка, полученньЬс по известному и предлагаемому способам. Как видно из табл.1, наполнитель, получаемый по предлагаемому способу, обладает более высокой удельной поверхностью, что способствует повышению его усипивающей и вулканизующей активности в резиновых смесях. Спосо требует значительно меньшего расхода окиси цинка, чем известный. В табл.2 и 3 приведены составы и свойства резин на основе бутадиенметилстирального каучука с различным соотношением ZnO:Si02. Как видно из табл.1 и 2, при введении в резиновую смесь наполнителя с соотношением ZnOrSiOn 1,8:100 (ниже минимального заявляемого предела) , резко увеличивается склонност к подвулканйзации (уменьшается величина индукционного периода) и снижаются основные физико-механические показатели (прочность, относительное удлинение) вулканизатов. Введение наполнителя с соотношением ZnO:SiO 12:100 (вьше верхнего заявляемого предела) нецелесообразно, так как изменения в свойствах наполненных резин незначительны при большем расходе окиси цинка. 24 В табл.4 приведены свойства резин состава 3 (табл.2) с наполнителем, полученным согласно предпагаемому способу при различных режимах термообработки. Как видно из табл.4, при (пример 7) смесь отличается хорошими вулканизующими свойствами высокой скоростью вулканизации (10 мин) и достаточно большим индукционным периодом (22 мин) при одновременном снижении расхода окиси цинка. При снижении температуры обрабоки (150 С) увеличивается склонность смеси к подвулканйзации в 1,4-1,8 раза (т.е. вулканизация начинается преждевременно), а также уменьшается прочность вулканизатов. Термообработка наполнителя при 400с позволяет получать смеси с высокой скорчингоустойчивостью (большим индукционяым периодом), вулканизаты на основе таких смесей обладают наиболее высокой прочностью (см.табл.3) Дальнейшее повышение температуры обработки наполнителя нецелесообразно, так как не приводит к повышению технологических свойств смеси. Таким образом, предлагаемый способ позволяет получать наполнитель с повышенной вулканизующей способностью при невысоком расходе окиси цин.ка. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1260372A1 |

| Вулканизуемая композиция на основе ненасыщенных каучуков | 1981 |

|

SU992532A1 |

| Резиновая смесь | 1983 |

|

SU1288187A1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| Способ получения кремнезема,модифицированного группами окисного трехвалентного хрома | 1983 |

|

SU1105465A1 |

| Кристаллические микропористые силикаты щелочных металлов,обладающие молекулярно-ситовыми свойствами и способ их получения | 1979 |

|

SU943201A1 |

| Способ получения закиси меди | 1982 |

|

SU1108074A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1129192A1 |

| Способ получения гидрофобного дисперсного материала | 1981 |

|

SU1051048A1 |

| Резиновая композиция на основе ненасыщенного каучука | 1983 |

|

SU1134577A1 |

1. СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ С ВУЛКАНИЗУЮЩИМИ СВОЙСТВАМИ, включающий обработку дисперсного кремнезема цинкеодержащим соединением с последующей термообработкой, отличающийся тем,, что,-с целью повышения вулканизующей способности наполнителя, в качестве цинксодержащего соединения используют водный раствор цинката аммония, а термообработку проводят при 200-400с. 2. Способ по П.1, отличающийся тем, что цинкат аммония используют при соотношении ZnOiSiOq в осадке, равном

1:5 1:4 1:1,5

2:100

6:100

10:100

45 40 30

8,8

73 65 65 8,8 9.1

Каучук CKMCЗОАРКПН

100 2

Стеарин

Белая сажа

20 БС-120

Белая сажа БС-120, обработанная водной суспензией окиси цинка (ZnO : 8102 1:4) (по прототипу)

25

Белая сажа БС-120 обработанная водным раствором цинката аммония ZnO: SiO 1 ,8-: 100,300 С

2:100, 250°С 6:100, 300°С 10:100, 300°С 12:100, 300°С Каптакс Сера Всего

Содержание окиси цинка в пересчете на 100 мае.ч, каучука

100 100 100 100

100 2 2222

45

45

45

0,9 2,7 4,5 5,4

0,8

Склонность к подвулканизации смеси

при 130°С, мин

Скорость вулканизации, мин

Режим вулканизации

при , мин

Предел прочности

при растяжении,

МПа

Относительное

удлинение, %

Остаточное удлинение, %

Твердость по ТМ-2

уел. ед.

Показатели

Таблица 3

24

35

13 21

30

5,1 8,5 12

20

16

40

60

50

30 30

9,5 14,2 11,5 10,5 10,2

700 755 904 985 980

48

46

37 38

44

65 62 52 49 47

и ц а Т

ZnO : Si02 6 : 100 (2,7 мае,ч. ZnO на 100 мае.ч. каучука

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США V 4207377, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения минеральногоНАпОлНиТЕля | 1977 |

|

SU798039A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| : | |||

Авторы

Даты

1984-10-15—Публикация

1982-10-19—Подача