00 О)

ю

14: Изобретение относится к производ ству строительных материалов, в частности, к способам получения пла тифицирующих добавок, вводимых в бетонную смесь для модификации ее свойств. Известен способ получения пластификатора для бетонной смеси, закл чающийся в перемешивании вяжущего, заполнителя, воды и полимерной добанки - меламиномочевиноФормальдеги ной смолы в количестве 1-2% от массы вяжущего (на сухое вещество) fl Наиболее близким по технической сущности и 1остигаемому результату к предлагаемому является способ при готовления пластификатора для бетон ной смеси, заключающийся в том, что производят смешивание меламнна с формальдегидом в присутствии оксиэтилированного алкилфенола, после чего вводят сульфоагент в количестве 0,7-1,0 моль на 1 моль меламина, проводят конденсацию и вновь вводят сульфоагент в количест ве 0,1-0,55 моль на 1 моль меламина Сульфирование проводят в присутст.ВИИ борсодержащего буфера 2 3 . Указанные способы характеризуютс невысокой жизнеспособностью пластификатора. Целью изобретения является повьппение жизнеспособности пластифи катора. Цель достигается тем, что соглас но способу приготовления пластификатора, включающему смешение мелами на и формальдегида с сульфоагентом последующую конденсацию,/ в предварительно смешанные меламин с формальдегидом в количестве 60% от обще массы при- 55-65 с и рН 8-9 вводят сульфоагент в количестве 0,8-1,2 мо на 1 моль меламина при и осуще вляют соконденсацию полученного про дукта в присутствии бензойной кисло ты при температуре кипения и рН 6,5-7,0 до достижения вязкости 20%-ного раствора при нормальной температуре 8-30 сПз с продуктом, полученным взаимодействием при 4050 С и рН 8-9 мочевины с остальной частью формальдегида. Пример 1.0,5 моль меламина смешивают с 1,5 моль формальдеги да. Формальдегид используют в виде его 37%-ного раствора. Полученную смесь нагревают при и рН 8 при перемешивании до образования триметилолмеламина. В образовавшийся триметилолмеламин вводят сульфоагент 0,8 моль пиросульфита натрия на 1 моль меламина и проводят реакцию сульфирования при 80с. Конец сульфирования определяют по отрицательной реакции на ион HSO,. Отдельно готовят раствор диметилолмочевины, для чего к 0,5 моль мочевинь| прибавляют 1 моль формальдегида в виде 37%-ного водного раствора при .и рН 8. В полученную смесь растворов диметилолмочевины и сульфированного триметилолмеламина добавляют бензойную кислоту до достижения реакционной средой рН 6,5-7,0 и проводят реакцию соконденсации при тенпературе кипения раствора до получения вязкости 20%-ного раствора при 20С в пределах 8-30 сПз. По окончании реакции конденсации реакционную смесь нейтрализуют едким натром до рН 8-9. Полученный таким способом продукт содержит 43,5% активного вещества. Пример 2. Пластификатор го товят по способу, описанному в примере 1. Температура нагрева смеси меламина и формальдегида бОС при рН 9. В качестве сульфоагента использовали натриевую соль формальдегидсульфоксиловой кислоты 1,2 моль на 1 моль меламина. Приготовление раствора диметилолмочевины осуществляли при и рН 9. Пример 3. Пластификатор готовят по способу, описанному в примере 1 . Температура нагрева смеси меламина и формальдегида при рН 9. В качестве сульфоагента использовали сульфит натрия в количестве 0,8 на 1 моль меламина. Приготовление рат створа диметилолмочевины осуществляли при 50с и рН 9. Пластификаторы согласно примерам 1-3 представляют собой 40-50%-ныё водные растворы и являются продуктами, пригодными к применению в качестве пластифицирующей добавки в бетонную смесь. Преддагаемьй способ получения пластификатора, согласно которому осуществляется раздельное приготовение растворов сульфированного триметилолмеламина и диметилолмочевины и соконденсация этих продуктов в присутствии бензойной кислоты, позволяет

311

получить продукт, обладающий упорядоченной молекулярной структурой. Это определяет его высокую пластифицирующую способность, стабильность пластифицирующих свойств и длительную жизнеспособность пластификатора, что не обеспечивают известные способы. Кроме того, по предлагаемому способу в процессе получения пластификатора- образуется бензоат натрия, являющийся ингибитором коррозии арматуры. Это способствует повьшению долговечности железобетон86244

ньк изделий, изготовленных с применением данного пластификатора, что также отличает предлагаемое решение от прототипа.

5

Пластификаторы, полученные по предлагаемому (примеры 1-3) и известному способам, вводят в бетонную смесь следующего состава: цемент 10 М400-395 песок 750 кг/м; щебень 1100 вода 156 л/м.

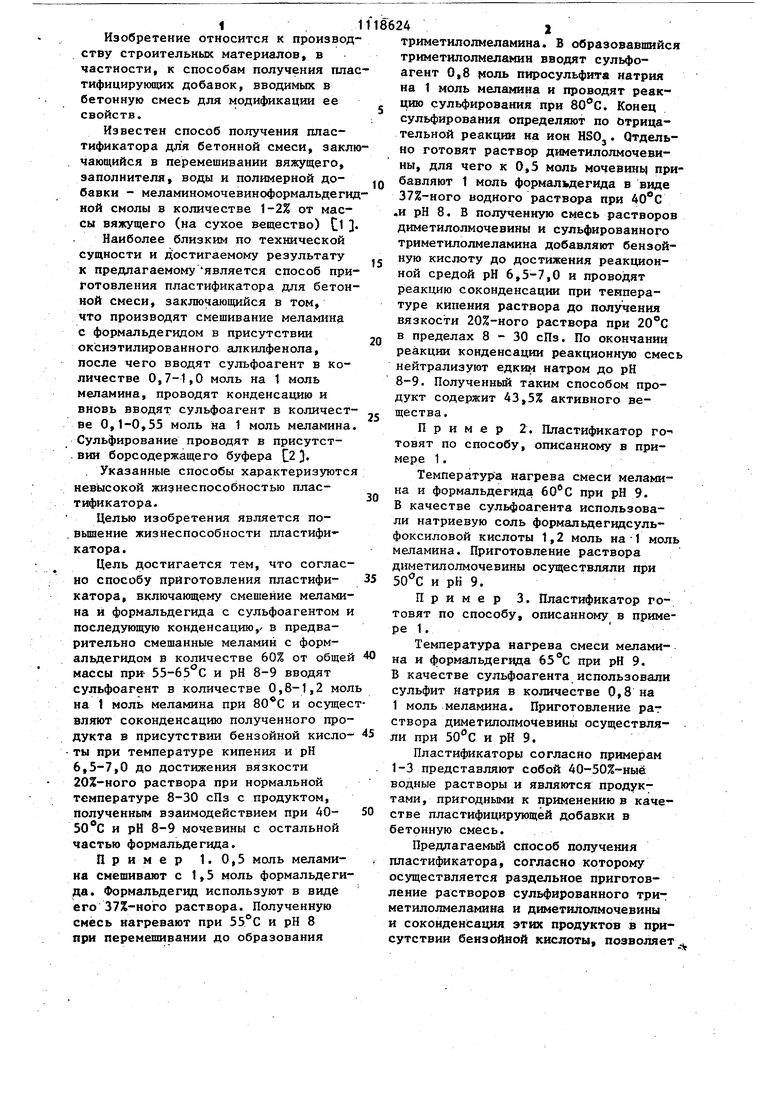

Результаты испытаний Ш1асти(1 1каторов приведеньт в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пластификатора для бетонной смеси | 1980 |

|

SU876589A1 |

| Способ получения клеевых смол | 1978 |

|

SU1002306A1 |

| Способ получения катионного адсорбента | 1980 |

|

SU1020005A3 |

| Способ приготовления пластификатора для бетонной смеси | 1978 |

|

SU783264A1 |

| Способ получения олигомера | 1981 |

|

SU979386A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ ЦЕМЕНТОБЕТОННОЙ СМЕСИ | 1992 |

|

RU2039720C1 |

| Способ получения модифицированных аминоформальдегидных олигомеров | 1989 |

|

SU1807990A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2297428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2245856C1 |

| Способ огнезащитной отделки волокнистых материалов | 1972 |

|

SU529811A3 |

СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННОЙ СМЕСИ, BKJDOчающий смешение меланина и формальдегида с сульфоагентом и последующую конденсацию, отличающийс я тем, что, с целью повьшения жизнеспособности пластификатора, в предварительно смешанные меламин с. формальдегвдом в количестве 60% от общей массы при 55-65с и рН 8-9 вводят сульфоагент в количестве 0,81,2 моль на 1 моль меламина при и осуществляют сокрнденсацию полученного продукта в присутствии бензойной кислоты при температуре кипения и рН 6,5-7,0 до достижения вязкости 20%-ного раствора при нормальной температуре 8-30 сПз с про-у § дуктом, полученным взаимодействием 40-50°С и рН 8-9 мочевины с ос(Л тальной частью формальдегида.

Предлагаемый

0,2 0,2 0,3

0,6 0,5 0,5

Бетонная смесь без добавления пластификатора Введение в бетонную смесь предлагаемого пластификатора повышает его жизнеспособность при сохранении подвижности. Эти свойства пластификатора и получаемой бетонной смеси позволяют сократить время формования изделий, свести до минимума необходи100 80 85

22 21 22

Известный

80 80 70

22 21 21 мость вибрирования смеси для уплотнения. Введение пластификатора дает возможность снизить расход воды затворения, что ведет к росту прочности бетона.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бетонная смесь | 1972 |

|

SU438625A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления пластификатора для бетонной смеси | 1980 |

|

SU876589A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| , | |||

Авторы

Даты

1984-10-15—Публикация

1983-07-21—Подача