зтом формальдегид предполомиельно имеется в 1 виде водного расшора. В качестае отдающего формальдегад средства и первую очередь применяют параформальдеищ.

Требующуюся в соответствующем случае этерификацию продукта ковденсации, содержащего еще свободные гедроксильиые группы, проводят например, при помощи н-бутанола, н-пропанола, этанола или, в частности, метанола, предпочтительно в loic-: лой среде.i

К применяемым в соответствующем случае при; конденсации кислым катализаторам предпочтитель- но относятся кислодействуюище соли (кислоты Льюиса), как хлористый магний, хлорид железа (Hi), нитрат цинка или трифтористый цинк диэтиловый эфир.

По окончании конденсащш и в соотпетствуюшэм случае этерификации соли продуктов конденсации можно полностью или частично перевести в их; соответствующие пщроокиси, как правило это осу-1 ществляется путем добавления сильных оснований, i как гидроокисей щелочных или щелочноземельных металлов, например гидроокиси натрия, калия илИ; калыдая, а также карбоната натрия. Количество основания П15И этом должно быть таким, чтобы рН j раонялся приблизительно 5-8. Реакцию целесооб-1 разно осуществлять в рабочей ванне.

Иногда цедавые продукты обладают неприятным запахом, вьовандаш летучилш низкомолекулярными трехвалвнтны ш соединениями фосфора, например фосфинами, как триоксиметилфосфином. Запах можно устранить дополнительной ок си дативной обработкой продукта конденсащш, например введением воздуха или кислорода в реакционную смесь или же добавлением окислителей, как Н О2 или персульфата калия. Продукты конденсации применяют для придания отеупорности органическому волокнистому материалу, в частности текстилю. Для этого целесообразно на эти материалы Нанасигь водный препарат, содержа1Ц 1й по меньшей мере:

1)продукт конденсащда указанного вида и

2)образов атель или предконденсат амлнопласта и затем термофнксировать эти продукты или фиксировать влажным или мокрым способами или с помощью аммиака;- предпочтительным является способ термофиксации.

Образующие аминопласт вещества представляют собой метилолируемые соедине шя азота, а аминопластные предконденсаты - продукты присоединения формальдегида к метилолируемым соединеiBjnM азота. К образующим аминопласт веществам ида метилолируекв 1М соединениям азота относятся: 13,5-аминотриазины, как замещенные азотом меламины, например Ы-бутилмеламнн, N-тригалогенме тип МО л а мины, триазоны, а также аммеяин, гуанамины, например бензогуанамины, aneToryaHaNrnHbi или дигуанамины.

Предпочтительными являются метилольные соеданетшямочевины, этиленмочевины или, в частности, меламина. Ценные продукты дают, как правило, по возможности вьюокометилолированные, но также, в частности, и низкометилолированные .продукты. Особенно подходят зтерифицированные нлн неэтерифицированные метилоламины, например ди- или триметилрлмеламин шш их смеси. В качест; не аминопластных предконденсатов применимы пред1 лочтительно мономолекулярные, а также и высоко предварительно конденсированные аминошшсты.

К подлежащим огнеупорной обработке органическим волокнистым материалам относятся, например, дерево (древесина, бумага, меха, шкуры или предпочтительно текстиль, в частности волокнистые материалы из полиамидов, целлюлозы, целлюлоэ|ные полиэфиры или полиэфиры, предпочтительно тка1ш из шерсти, полиэфиров или смешанные ткани из полиэфира) целлюлозы с соотнощением 1:4 2:1.

Целлюлоза или целлюлозная составная часть волокгшстого aтepиaлa представляет собой, например, льняные и хлопковые волокна, искусствешаШ шелк или щтапельное волокно.

Водные препараты для придания огнеупорности органическ11М волокнисгътм материалам, как правило, содержат 200-600 г/л, предпочтительно 350-500 г/л, компонента (1) и 20-200 г/л, предпочтительно 40-120 г/л, компонента (2). Препараты об: ладшот обычно значением рН от кислого до нейтрального или слабоосновного.

Препараты для прида}шя огнеупорности могут в соответствующем случае содержать еще и другие добавки. Для образования на тканях бо.дее толстого слоя целесообразно добавлять 0,1-0,5°/оо рьюокомолекулярного полиэшленгликоля. В препараты затем Mo:iCHO добавлять обычные пластификаторы, например водную полиэтиленовую эмульсию или эмулсию из силиконового масла. Препараты мргут содержать также поверхностно-актявные вещества, например аддукты р-трет-нонилфенола и зтиленоксида.

Для улуонения механических прочностей волокон в препараты можно добавлять и соответствующие сополимеры, например сополимеры из N-Meroлолакриламида или катионоактавные сополимеры. Предпочтительными являются, например, водные, эмульсии сополимеров из

а) 0,25-10% соли щелочного металла-о(, Д-зтиленоненасыщенной монокарбоновой кислоты; I6)0,25-30% N-метилоламидаили М-метепо|ламидиого эфира С1(,13-Э11нленоненасыщенноймоноИШ1 дикарбоновой кислоты; ; в) 99,5-60% по меньщей мере другого полимеризующегося соединения.

Применеш1е такого сополимера может повысить прочность на разрьш и истира1ше обрабатьшаемого ВОЛОК1ШСТОГО материала.

Указанные полимеры целесообраэно дсйавлять в малых количествах, например 1-10%, относитель,но количества продукта конденсации. То же самое относится и к применяемым в соответствующем

;случае пластификаторам, которые добавляют в количествах 1-10%.

Добавление инициатефов отверждения, например хлористого аммония, дигидроортофосфата аммония, фосфорной кислоты, хлористого магния или ни1рата данка возможно, но обычно не необходимо.

Значение рН препаратов 2-7,5, предпоотительно 4-7, его устанавливают обычным способом, например добавлениемоснования или кислоты.

Целесообразным может оказаться и добавление буферов, например бик эбоната натрия, ди- или тринатрийфосфата, триэтаноламина.

Для увеличения прочности огнеупорного слоя (или обработки) и для достижения мягкого гриф9 может оказаться целесообразным добавлять в водные препарать галоидированные парафины в сочегании с поливинилгалоидным соединением.

Препараты наносят на волокнистый материал известными способами. Обработку предпочтительно 1ФОИЗВОДЯТ поштучно путем гфопитывания на плюсовке, которую загружают щепаратом при комнатной температуре.

При предаочтительном способе термофиксашга пропитанный таким образом волокнистый материал сушат и подвергают термообработке, сушить лучше при температуре до 100С; температура термообработки обычно вьпие 100° С, например 100-200° С, предпочтительно 12Q-180C, причем продолжительность тем короче, чем выше температура. Время термообработки колеблется, например, от 30 сек до 10 мин.

При применении влажного способа фиксирования ткань вначале высушивают до остаточной влажности 5-20%, после чего ее вьщерживают 12-48 час щ)иблизительно при 40-60° С, щзомывают и высушивают. При мокром способе поступают аналогично, но выдерживают при указанных условиях совершенно мокрый волокнистый материал. При фиксировании при помоши аммиака обработанный волокнистый литериал вначале обрабатывают во влажном состоянии аммиачным газом и затем высушивают.

Дополнительное промывание связьшающим кислоту федством, предпочтительно водным раствором карбоната натрия, может оказаться целесообразным Щ)И наличии сильнокислой реакиионной среды.

Продукт 1. В аппарате с мешалкой (емкость 500 об.ч.), снабженном водоотделителем и термо(Метром, нагревают до кипения при быстром перемапйыашш 244 ч. (1 моль), 78%-ного водного раствора ТОФХ 12,6ч. (0,1 моля) меламина и 200ч. смеси изомеров ксилола. При т.кип. начинаетс /азеотропное удаление воды lu водного раствора

ТОФХ. После удаления этой воды (53,5 ч.) температура кипения ксилола составляет 130°С. Дополнигельной обработкой при этой температуре азеотропно удаляют еще 9,5 ч.воды, после чего продукт (конденсации представляет собой высоковязкую

6

массу. Охлаждают до 95°С, продукт растворяют прибавлением 200 ч, воды и отсасьгеают большую часть ксилола. Водный раствор упаривают при 60°С в вакууме.

Получают 185ч. очень высоковязкого продукта, содержащего 100% активного вещества.

Продукт 2. В аппарате с мешалкой (елкость JSOO об.ч.), снабженном термонжтром и обратным ; холодильником, обрабатывают 2 часа при внутрен ней температуре 100°С 244ч. (1 моль) 78%-ного вводного раствора ТОФХ и 12,6 ч. (0,1 моля) меламина. Затем смесь охлаждают до комнатной темпе;ратуры и отфильтровьтают гфиблизительно 1ч. нерастворимого компонента.

255ч. красноватого низковязкого раствора с содержанием активного вещества 77%.

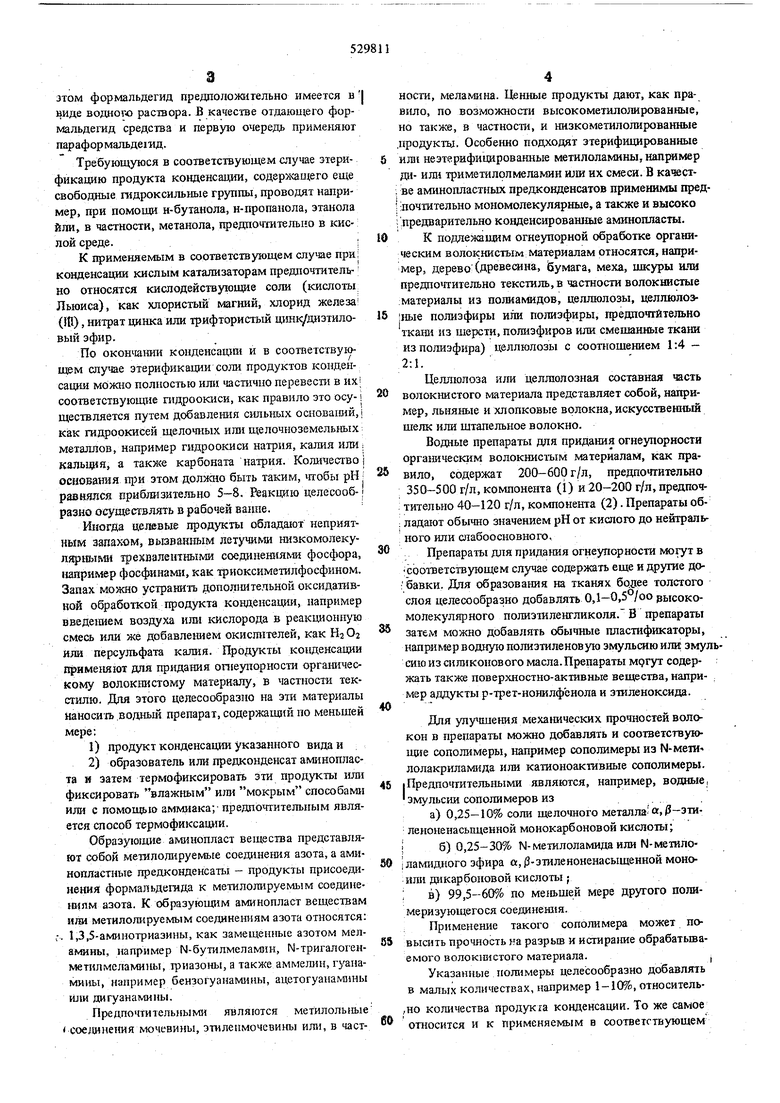

Продукт 3. В с мешалкой (емкость 20Q об.ч.), снабженном термометром и обратным холодильником, обрабатъюают 2 часа при внутренней температуре 100-110°С 97,6ч. (0,4 моля) 78%-ного водного раствора и 11ч. (0,04 моля) соеданеш1я формулы

f-b-rH-D Hs

2 СН, Со

Затем смесь охлаждают до комнатной температуры. Получают 107,5 ч. розового низковязкого раствора с содержанием активного вещества 80%.

Щ)одукт 4. В аппарате с мешалкой (емкость 500 об.ч.), снабженном термометром и обратным холодильником, 2 часа конденсируют в расплаве при 105-120°С 190,5 ч. (1 моль) кристаллического, безводного ТОФХ и 2,52ч. (0,02 моля) меламина. Затем охлаждают до 50° С, добавляют 80ч. метанола и 0,1 ч. 37%-ного;водного НС1 и зтерифидаруют в течение получаса при температуре обратного потока (приблизитейьно ). Затем удаляют в вакууме избыточный метанол. Получают 174 ч. красноватого, кристаллического продукта с содержанием фосфора 17,8%.

Продукт 5. В аппарате с мешалкой, (емкость 500 об.ч.), снабженном обратным холодильником и термометром, конденсируют в течение 2 час при 10-110°С 244ч. (I моль) водного раствора ТОФХ 12,5 ч.(0,1 моля) ацетогуанамина и 17 ч. (0,2 моля) 35,4%-го водного раствора формальдегида. После охлаждения получают 268 ч.

(красноватого жидкотекущего раствора продукта

.конденсации, содержащего 11,6% фосфора.

Продукт 6. В аппарате с мешалкой (емкость 500об.ч.),снабженном обратшлм холодильником и

;термометром, 244ч. (1 моль) 78%-ного водного раствора ТОФХ охлаждают до 10°С внутренней

{температуры и нейтрализуют до этшчения рН 7,2

посредством медленного добавления 54,6 ч. 30/ -ного.водного расгвора NaOH, интенсивно перемешивая. Добавляют 21,6 ч. (0,1 моля) триметилолмеламина и конденсируют 2 часа при 100-105°С. После охлаждения получают 317ч. бесцветного, низковязкого 1фодукта конденсации. Содержание

фосфора 9,8%Продукт 7. В аппарате с мешалкой (емкость

500 об.ч.), снабженном обратнь1м холодкльником и термометром, конденсируют 2 часа при 95- 1 244ч. (1 моль) 78%-ного водного раствора ТОФХ и 6,3 ч. (0,05 моля) меламина. Затем удаляют при 60° С в вакууме воду. Получают 168ч. белого, кристаллического продукта с содержанием фосфоpa 18,4%..

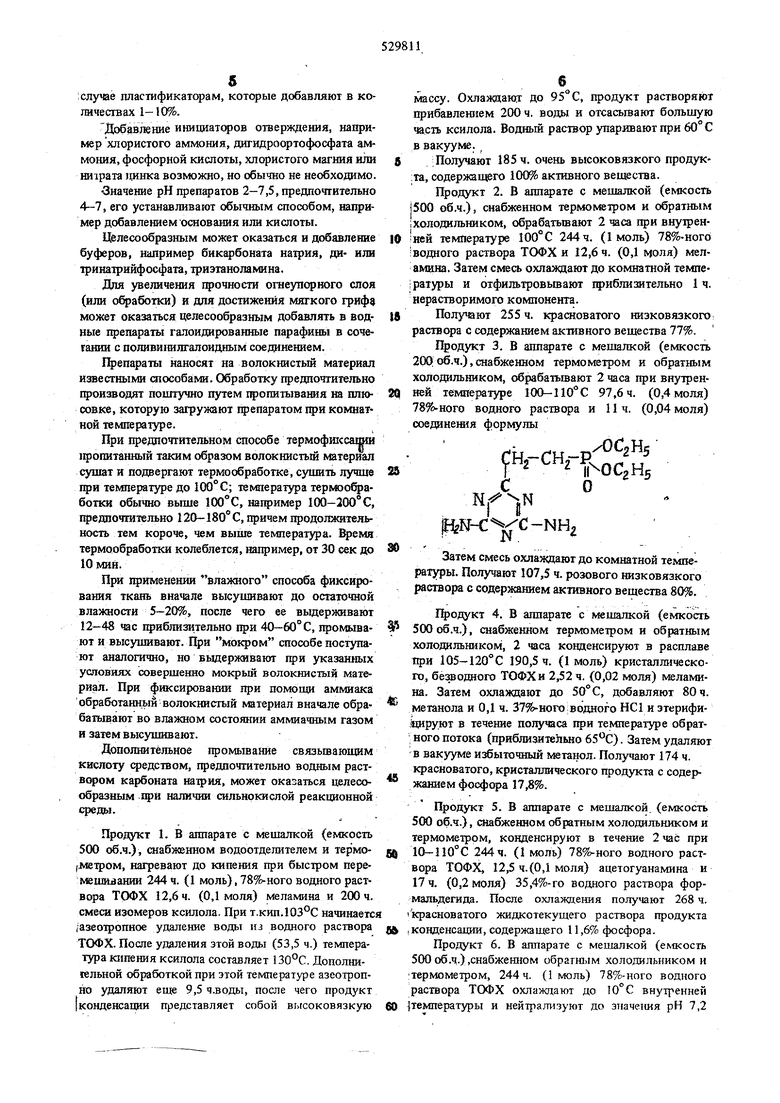

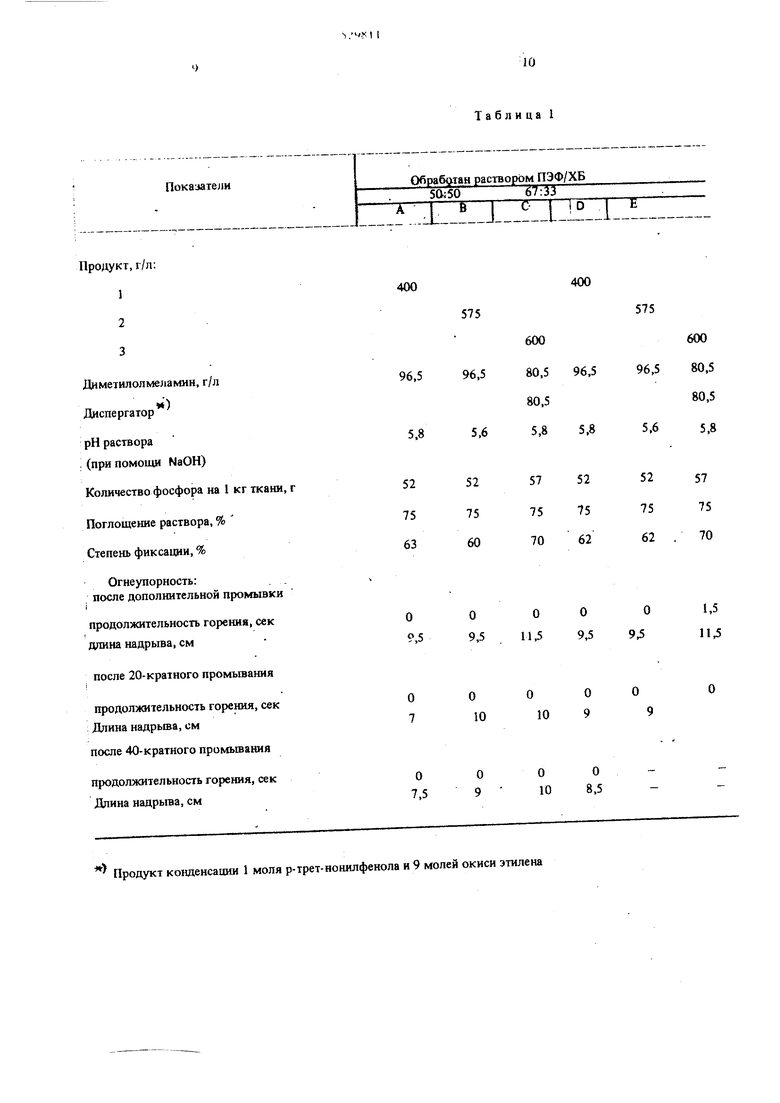

: Пример. Смеша1гаые полиэфирно /хлопчатобумажные ткани (ПЭФ/ХБ)(67:33 и 50:50) плн суют растворами, указанными в табл. 1, сушат полчаса при 80° С и затем отверждают 5 мин при 150°С.

Затем ткань 5 мин промывают при 60° С в растворе, содержащем на литр 5мл Н202 (359&), 3 г водного раствора гидроокиси натрия (30%) и 1 г 25%-ного водаого раствора продукта конденсации из 1 моля п-трет-нонилфенола и 9 молей окиси этилена. После этого ткань промывают и высушивают. Степень фиксации дает количество нанесенного иа волокна продукта после дополнительного промьшания (относительно первоначально поглощенного количества).

Ткани затем промывают до 20 или до 40 раз в обыкновенной стиральной машине (45 мин при 60° С) в растворе, содержащем 4 г/л моющего средства.

Отдельные ткани после этого испытывают на огнеупорности (время поджигания 6 сек.). Пеобработанные ткани сгорают.

{ зультаты приведены в табл. 1.

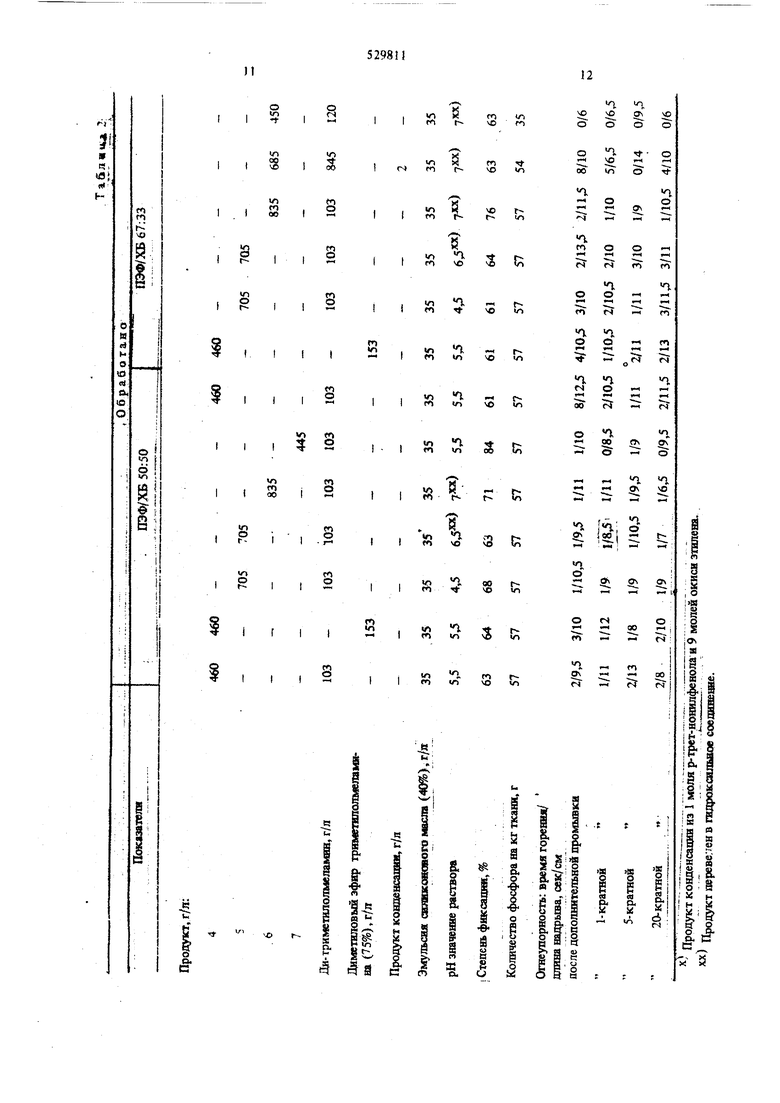

rip и ме р 2. СмешаннуюПЭФ/ХБ (67:33 и 50:50), а также ткань из шерсти и хлопка обрабатьь вают растворами, приведенными в табл. 2 по способу, указанному в примере 1.

Ткань ПЭФ/ХБ дополнительно промывают по гфимеру 8 и подвергают приблизительно 20 стиркам. Шерстяную и хлопчатобумажную ткани промывают в ванне, содержащей в литре 4 г карбоната натрия и 1 г продукта конденсации из 1 моля р-1рет-нонилфенола и 9 молей окиси зтилена, а именно в течение 5 мин при 40 или 95° С. Также последующую стирку проводят при 40 или 95°С.

8

Отдельные ткани нсщ.аьшиян на ил ()ГН1уно| ность (время поджи1ания беек). HeijopafiDiaiuiMc ткани сгор.1юг. Результаты .испытаний приведены и табл. 2.

Пример 3. Чисто полиэфирную ткань обрабатывают раствором, содержащим 690 г/л продукта 5, 120 г/л ди-триметилолмеламина, 35 г/л эмульсии силиконового масла (40%), по способу примера 1, Затем дополнительно промывают при 40° С по примеру 2. По/шэфирную ткань испытывают на огнеупорность. В то время как необработанная ткань сгорает, время горения обработанной ткани составляет О сек, длина надрыва 13,5 см.

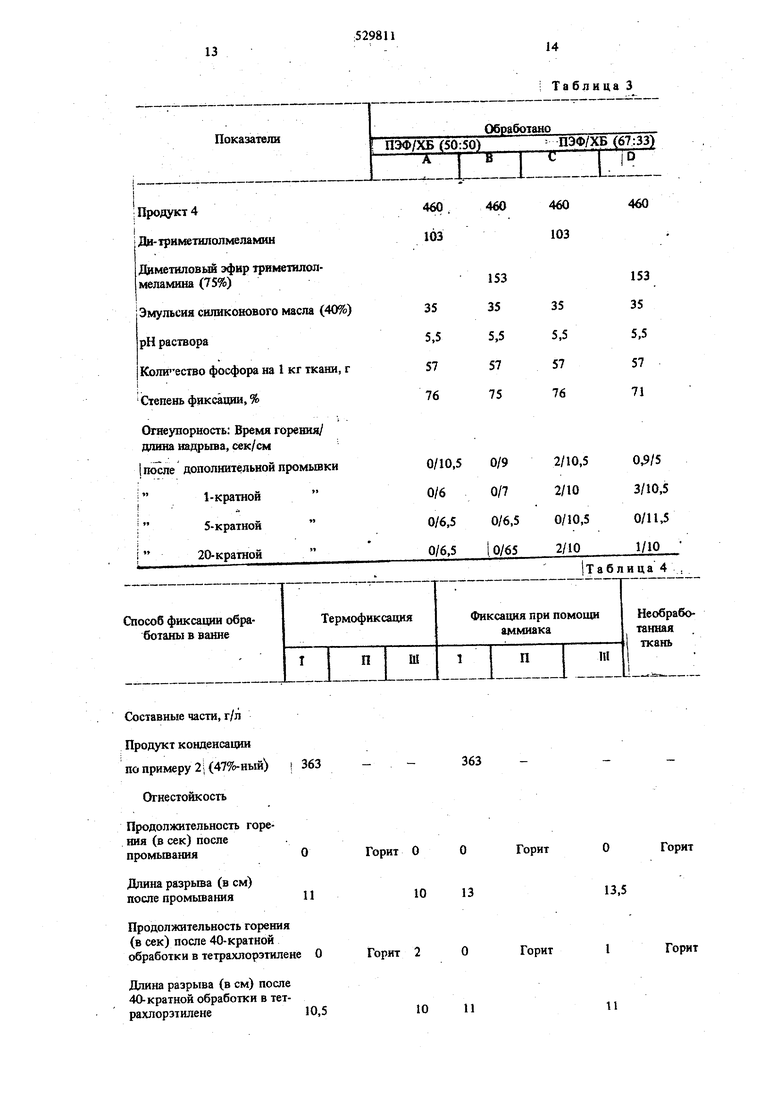

П р и м е р 4. Смешанные ПЭФ/ХБ (67:33 и 50:50) плюсуют растворами, приведенными в табл. 3, и подвергают фиксации при помощи аммиака следующим образом. Подвергнутую плюсовке ткань высушивают при 80°С (не полностью), обрабатывают 10 мин аммиачным газом, затем раствором, содержащим в 1 л 300 мл 24%-ного водного раствора аммиака, плюсуют и о абатьшают ванной, содержащгй в 1 л 5 г мыла и 6 мл Hj Oj (35%), прополаскивают и высушивают.

Ткань промывают в течение 5 мин щзи 60° С в ванне, имеющей в i л 5 мп перекиси водорода (35%), Зг водного раствора гидроокиси натрия (30%) и 1 г 25%-ного водного раствора продукта конденсации из 1 моля р-трет-нонилфенола и 9 мо1лей окиси этилена, прополаскивают и высушивают.

Ткани затем стирают до 20 раз в течение 45 мин при 60° С в обыкновенной стиральной машине раствором, содержащим в 1 л 4 г обыкновенного моющего средства (мойка SNV 198861). Отдельные ткали испытывают на огнеупорность, время поджигания 6 сек. Результаты приведены в табл. 3.

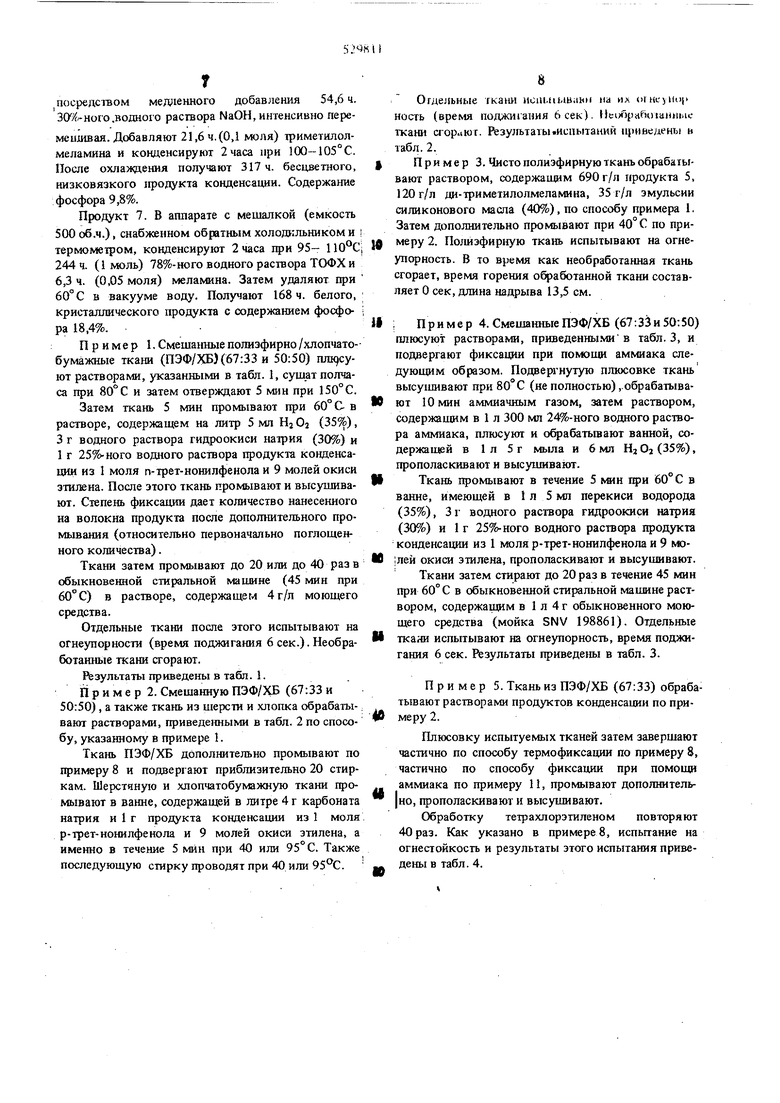

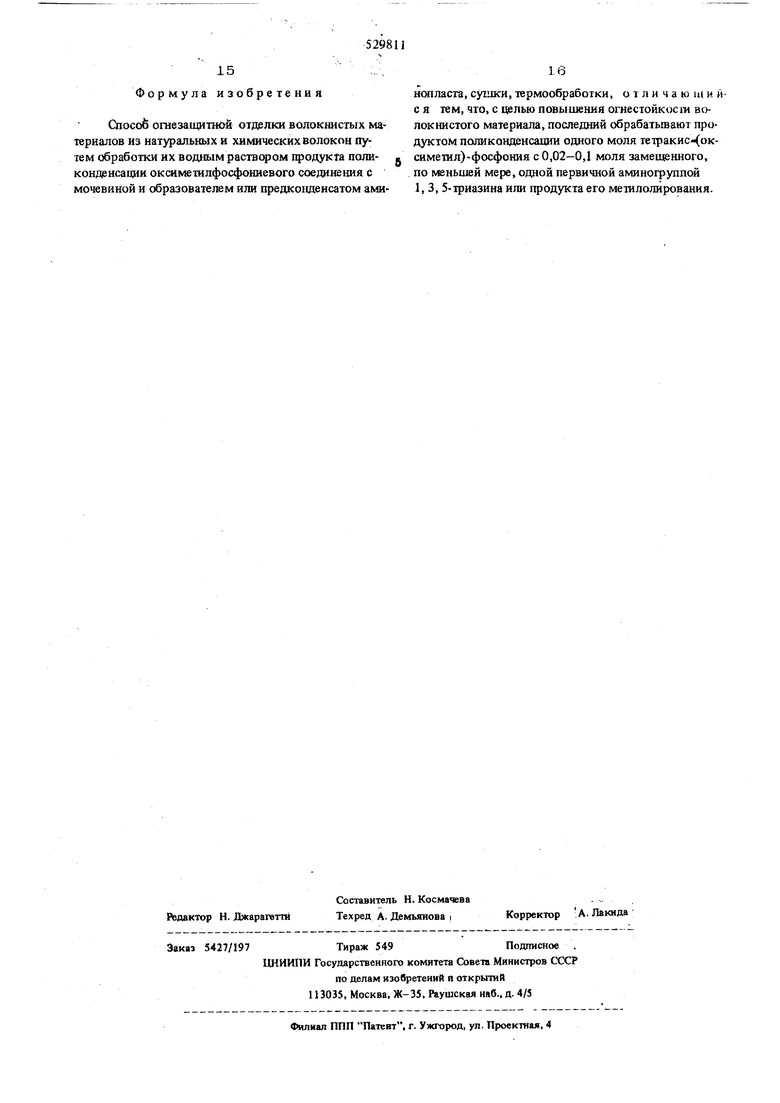

Пример 5. Ткань из ПЭФ/ХБ (67:33) обрабатывают растворами продуктов конденсации по примеру 2.

Плюсовку испытуемых тканей затем завершают

частично по способу термофиксации по примеру 8,

частично по способу фиксации при помощи

аммиака по примеру 11, промывают дополнитель|но, прополаскивают и высушивают.

Обработку тетрахлорэтипеном повторяют 40 раз. Как указано в примере 8, испытание на огнестойкость и результаты этого испытания приведены в табл. 4.

Продукт конденсации 1 мопя р-трет-нонилфенола и 9 молей окиси этилена

13

Показатели

: Продукт 4 t Ди- трнмвтилолмеламин

Диметиловый эфир тряметилол;529811I Таблица 3

Обработано

ПЭФ/ХБ (67:33)

ПЭФ/ХБ (50:50)

.ZIiZlLlL-

460

460

460460 103 103

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ огнезащитной отделки волокнистых материалов | 1972 |

|

SU526297A3 |

| Способ огнезащитной отделки текстильного материала | 1972 |

|

SU518149A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU517268A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU526296A3 |

| ВПТБ | 1973 |

|

SU408483A1 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU522812A3 |

| Способ огнезащитной отделки текстильных материалов из целлюлозного волокна | 1971 |

|

SU468443A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU519142A3 |

| Состав для огнезащитной отделки текстильных материалов | 1970 |

|

SU474999A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU489353A3 |

Составные части, г/л

Продукт конденсации

по примеру 2;(47%-ныи)

Огнестойкость

Продолжительность горения (в сек) после промьшания

Длина разрыва (в см)

11 после промывания

Продолжительность горения (в сек) после 40-кратной обработки в тетрахлорэтилене О

Длина разрыва (в см) после 40-кратной обработки в тетрахлорзтилене10,5

Таблица 4 .

363

О 10

Горит

Горит

13

13,5

2 10

Горит

Горит

11

И

15:. .

Формула изобретения

Сйосоё огнезащитной отделки волокнистых материалов из натуральных и химических волокон путем обработки их водным раствором продукта поликонденсации оксиметилфосфониевого соединения с мочевиной и образователем или предковденсатом амн16

н(М1ласта, сушки, термообработки, о т л и чающийс я тем, что, с целью повышения огнестойкост во локнистого материала, последний обрабатьтают продуктом поликонденсации одного моля тетракис-(оксиме1ил)-фосфония с 0,02-0,1 моля замещенного, по меньшей мере, одной первичной аминогруппой 1,3, 5-триазина или продукта его металолирования.

Авторы

Даты

1976-09-25—Публикация

1972-09-06—Подача