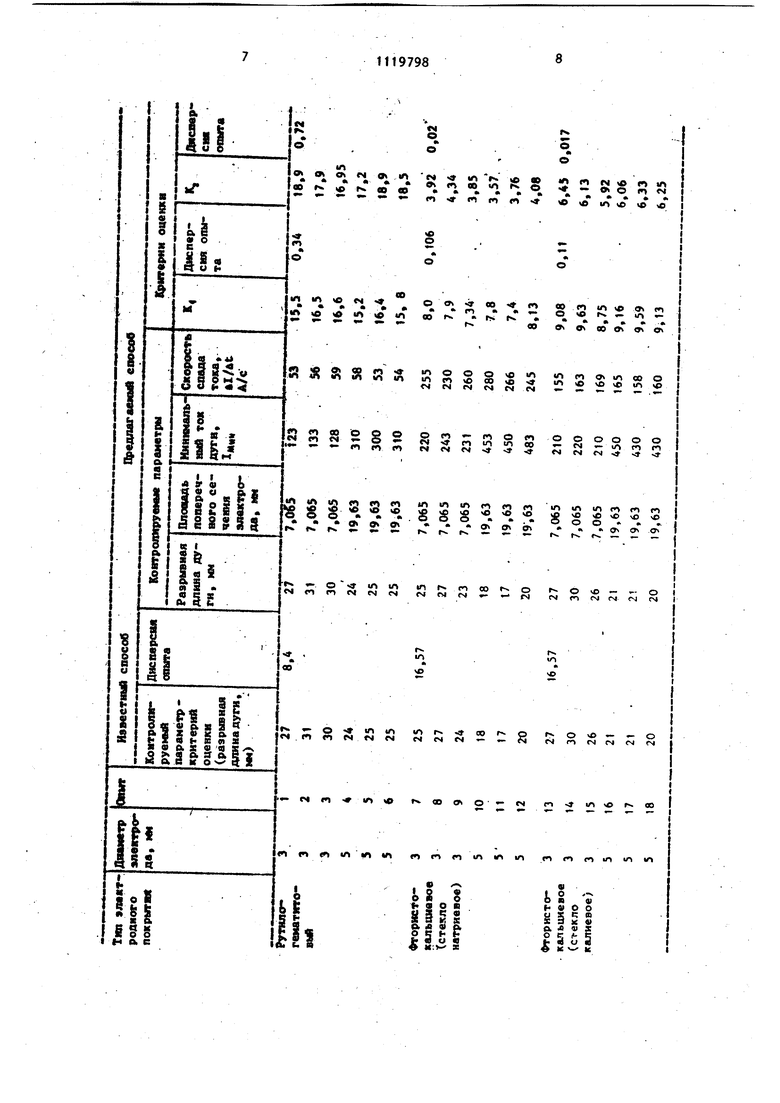

Изобретение относится к области сварки, в частности, к способам оце ки устойчивости электрической сваро ной дуги плавящимся электродом и мо жет быть использовано в различных областях машиностроения при изготовлении сварюос конструкций. Известен способ оценки усто чивости электрической сварочной дуги плавяа имся электродом, при котором в качестве критерия устойчивости используют напряжение зажшания пос ле обрыва дуги Л Недостаток такого способа - применимость его только дяя свароч ялх дуг переменного тока. Наиболее близким к изобретению является способ оценки устойчивости электрической сварочной дуги плавящимся электродом, при котором возбуждают дугу мекду неподвижйым электродом и пластиной и обеспечивают горение дуги до ее обрыва, а электрод неподвижно закрепляют в штативе. На электрод и пластину под ют сварочное напряжение и возбуждаю дугу. После естественного обрьша дуги измеряют расстояние между концом электрода и пластиной. Это расстояние принимают за разрьтную длин дуги, которая служит критерием устойчивости дугового разряда 2J, Недостатками известного способа является - низкая достоверность, неудовлетворительная сопоставимость результатов оценки, а также недоста точная избирательность оценки в отн шении к маловлияющим факторам, например, составу покрытия,шихты порошковых проволок, флюса и т.п. Цель изобретения - улучшение дос товерности сопоставимости и избирательности результатов оценки усто чивости сварочной дуги. Поставленная цель достигается те что согласно способу оценки устойчивости электрической сварочной дуг пои использовании плавящегося элект рола, при КОТОРОМ возбуждают nvrv межпу неподвижным электродом и плас тиной обеспечивают горение дуги до ее обрыва и опрейеляют разрывную ДЛИНУ дугИу дуговой разряд возбужда ют от источника с жесткой внешней характеристикой, измеряют дополнительно величину тока в момент времени, предшествующий обрыву дуги и площадь поперечного сечения токо98ведущей части электрода а в качестве критерия оцесвш принимают коэффициедаг К|, равшлй иЛ) где Кг коэффиарент оценки; 10 - масштабный коэффициент; LP - раэ1яганая длина дуги, мм; мин Веш1чина тока дуги в момент , предшествующий ее обрьюу. А; Sg -.площадь поперечного сечения электрода, мм. I В тех случаях, когда электродные материалы имеют близкие с точки зрения физической устойчивости дуги характеристики и следует усилить избирательность оценки дополнительно используют второй критерий К, 2 ДЛЯ чего определяют скорость спада тока дуги в момент, предшествующий ее обрьюу 1000 41 /&t где 1000 - масштабный коэффициент; Ы -- - скорость спада тока дуги, А/с. Применение источника с жесткой . внешней характеристикой связано с необходимостью исктаочить влияние энергетической устойчивости системы дуга-источник питания на критерий оценки и вьшелить только Физическую устойчивость, связанную с применяемыми электродными материалами. Кроме того, источник с жесткой внешней характеристикой обеспечивает подачу на разрядный промежуток постоянного по величине напряжения, не зависящего от параметров сварочной дуги. Это повьшгает достоверность результатов при оценке сварочных материалов,отличающихся физическиьи свойствами. Измерение тока в момент времени, предшествующий обрьшу дуги, позволяет достоверно оценить влияние конкретного электрода на устойчивость дугового разряда, так как сварочнотехнологические свойства применяемых материалов зависят не только от разрывной длины дуги, но и в значительной степени от д1НШ4ально допустимого тока. Измерение площади поперечного сечения токоведущей части электрода необходимо для получения удельной характеристики сварочного материала, т.е. величина тока , отнесенной к единице площади сечения S Это позволяет повысить сопоставимость результатов оценки различных сварочных материалов, независимо от диаметра электрода, конструкции порошковой проволоки, толщины ее оболочки и т.п. Чем меньше отношени 9 вьппе устойчивость дугового разряда. И на разрывную длину дуги Lp, и на отношение 1/щ, равной пейи оказывает влияние напряжение холостого-хода источника питания. Чтобы исключить это влияние и сделать сопоставимыми результаты, полученные различными исследователя ми в разных условиях, необходимо взять отношение tOvLp . J Введение масштабного коэффициента/ 10 в формулу критерия оценки с зано с получением величины К;, одного порядка с известным критерием (Lp). Таким образом, предлагаемый крипозволяет повысить достоверность и улучшить сопоставимость результатов оценки устойчивости электрической сварочной дуги плав щимся электродом. В тех случаях, когда электродные материалы- имеют близкие с точки зрения устойчивости характеристики, величины критериев К( оказываются разньши, но достаточно близкими по значению. Тогда приходится проводить достаточно большое количество параллельных опытов с целью их разделенкя. От этого можно избавиться, если одновременно с определением упомян тых параметров L контролировать ско1зость спада тока дЗ/fit дуги, в момент, предшествзтощий ее обрыву. Скорость спада TOKauL/ut не- зависит ни от диаметра электрода ни от напряжения холостого, хода источника питания, ни от характера переноса электродного металла, и огфеделяется только состоянием разряд« ного промежутка. Чем хуже ионизирующие свойства сварочных материалов, тем быстрее убьшает ток дуги с увеличением длины последней. Таким образом, чем ниже скорость спада тока 98 iL/fit дуги в момент, предшествующий ее обрыву, тем вьше устойчивость электрической сварочной дуги плавящимся электродом.. И, следовательно, может быть введен дополнительный критерий оценки устойчивости дуги Kj, учитывающий скорость спада тока. Введение масштабного коэффициента 1000 в формулу критерия оценки связано с получением величины 1 одного порядка с известным критерием L-, Еслипри исследовании сварочных материалов, близких с точки зрения устойчивости характеристик, величины критериев K отличаются друг от друга на 10 - 20%, то в этих же условиях величины К различаются на 30-40%. Таким образом, предлагаемый дополнительный критерий поз. дЗ/лг воляет усилить избирательность оценки устойчивости сварочной дуги плавящимся электродом. Пример. Проводят оценку покрытых электродов диаметром 3 и 5 мм с покрытиями рутило-гематитового и фтористо-кальциевого типа. В последнем случае используют в одном эксперименте стекло калиевое, в другом натриевое (таблица результатов экспериментов, опыты 7-18), т.е. выбирают электродные материалы с близкими характеристиками. Оценку устойчивости электрической сварочной дуги проводят по известному и предлагаемому способам Сварку проводят от сварочного вьшрямителя с жесткой внешней характеристикой ВКСМ-1000. Электрод закрепляют в штативе, устанавливают расстояние между торцом электрода и пластиной, равное 2 мм. На электрод и пластину подают сварочное напряжение и заточенным угольным электродом возбуждают дуговой разряд. После догорания дуги до естественного обрыва измеряют расстояние между концом электрода и наплавкой на пластине. Измеряют также сечение токопроводящей части электрода. Процесс изменения тока дуги фиксируют с помощью самопишущего прибора Н338-6П. По результатам записи определяют ток 1д,кц скорость спада тока M/ut в момент, предшествующий обрыву дуги. После этого определяют критерии k, и дисТ ГчМин Э

Персию опытов при оценке по известному и предлагаемому способам. Полученные результаты приведены в таблице.

Анализ полученных результатов пока зывает, что при оценке по известному способу критерий оценки (разрывная длина дуги) оказывается разлнчньм при использовании одного и того же покрытия, но различных диаметров алектрода (опыты 1-6, 7-12, 13 - 18). В то же время разрывные длины дуги при исиользованю злектродоа с покрытием фтористо-кальциевого типа, но с различным связую1191М стекло натриевое (опьлгы 7-12) и стекло калиевое (опыты 13-18) - оказываются довольно близкими по значению. В результате во всех трех сериях опытов дисперсия оказывается значительной: одного порядка и соизмеримой с aбcoлютны ш значениями разрывной длины дуги. Следовательно, достоверность оценки в соответствии с йзвестньм способом низкая.

Кроме того, njM оценке по предлагаемому способу величина критериев К, Kj не зависит от диаметра электрода и определяется только типом покрытия. Дисперсия опыта при этом на 1-2 порядка ниже абсолютных значений критериев. Следовательно, предлагаемый способ существенно повышает достоверность и воспроизводимость оценки устойчивости электрической сварочной дуги плавящимся электродом.

Сравнение абсолютных значений критерия К в опытах 7-8 показывает что они имеют разныё7 но близкие величишл (материалы с близкши ха11актеристиками). В опытах 7-12 К 7,34 - 8,13, в опытах 13-18 К 8,75 - 9,63.

Применение дополнительного критерия Kj позволяет усилить избирателность оценки по предлагаемому способу. В опытах 7-12 К 3,57-4,35

5,92 - 6,45.

в ойытах 13-18

К,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения устойчивости сварочной дуги | 1983 |

|

SU1133056A1 |

| Способ оценки устойчивости электрической сварочной дуги | 1981 |

|

SU998041A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2001 |

|

RU2212989C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ дуговой сварки | 1990 |

|

SU1756061A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| Способ определения устойчивости сварочной дуги | 1985 |

|

SU1234100A1 |

| Способ электродуговой сварки | 1980 |

|

SU1115872A1 |

| Способ сварки плавящимся электродом | 1980 |

|

SU961889A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

1. СПОСОБ ОЦЕНКИ УСТОЙЧИВОСТИ ЭЛЕКТРИЧЕСКОЙ СВАРОЧНОЙ ДУГИ при использовании плавящегося электрода, при котором возбуждают дугу между неподвижным электродом и пластиной, обеспечивают горение дуги до ее обрываи определяют разрывную длину дуги, отличающийся тем, что, с целью повышения достоверности сопоставимости результатов оценки, дуговой разряд возбуждают от источника с жесткой внешней характеристикой, измеряют дополнительно величину тока в момент времени, предшествующий обрыву дуги и площадь поперечного сечения токоведущей части электрода,- а в качестве критерия оценки принимают коэффициент К,, равный 10 . LP К (I.../S,) мин 9 где К, 10 коэффициент оценки; масштабный коэффициент; : .Ь„ разрывная длина дуги, мм; величина тока в момент времин мени, предшествующий обрыву дуги. А; S - площадь поперечного сечения электрода, мм, i 2. Способ ПОП.1, отличаю щ и и с я тем, что, с целью усиле(Л ния избирательности оценки, определяют скорость спада тока дуги в С момент, предшествующий ее обрыву и вводят дополнительньй критерий оцен - сг ки, в качестве которого принимают коэффициент К , равный 1000 К„ ul/ ut СО где 1000 -масштабньй коэффициент; со эо Л1 -скорость спада тока дуut ги. А/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лесков Г.И | |||

| Электрическая сварочная дуга | |||

| М., Машиностроение, 1970, с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Хренов К.К | |||

| Электрическая сварочная дуга | |||

| М-Киев, Машиностроение, 1949, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-10-23—Публикация

1983-09-30—Подача