со оо о сд о:

Ж

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки устойчивости электрической сварочной дуги | 1981 |

|

SU998041A1 |

| Способ определения устойчивости сварочной дуги | 1985 |

|

SU1234100A1 |

| Способ оценки устойчивости электрической сварочной дуги | 1983 |

|

SU1119798A1 |

| Способ определения устойчивости горения трехфазной дуги | 1987 |

|

SU1466884A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ дуговой механизированной двухэлектродной сварки | 2016 |

|

RU2639586C1 |

| СПОСОБ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ КОМБИНАЦИЕЙ ДУГ | 2019 |

|

RU2728144C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ СВАРОЧНОЙ ДУГИ при сварке плавяш.имся и неплавяш,имся электродами, при котором возбуждают дугу между неподвижным электродом и вращаюш,ейся пластиной и обеспечивают горение дуги до ее обрыва, отличающийся тем, что, с целью повышения точности определения, в пластине выполняют паз переменной ширины, перпендикулярной направлению враш,ения, окружаюшую скорость вращения устанавливают равной скорости сварки, а в качестве критерия устойчивости дуги принимают предельную ширину паза в пластине, при которой происходит обрыв горения дуги. 4 /. (Л

Фмг./

Изобретение относится к дуговой сварке, преимущественно к способу определения устойчивости сварочной дуги.

Известен способ определения устойчивости сварочной дуги, при котором возбуждают дугу между неподвижным электродом и пластиной и обеспечивают горение дуги до ее обрыва, а в качестве критерия устойчивости дуги принимают разрывную длину дуги 1.

Недостаток данного способа - невысокая точность определения устойчивости дуги.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ определения устойчивости сварочной дуги при сварке плавящимся и неплавящимся электродами, при котором возбуждают дугу между неподвижным электродом и вращающейся пластиной и обеспечивают горение дуги до ее обрыва, а в качестве критерия устойчивости дуги принимают предельную окружную скорость вращения пластины в точке горения дуги, при которой происходит ее первый обрыв 2.

Недостаток известного способа - низкая точность определения устойчивости сварочной дуги, обусловленная большим диапазоном изменения предельной величины окружной скорости и невозможностью определения устойчивости дуги при сварке и наплавке по зазору.

Согласно известному способу определение устойчивости проводят при скорости, значительно превышающей рабочий диапазон скорости сварки, что затрудняет использование результатов для практических целей.

Целью изобретения является повышение точности определения устойчивости сварочной дуги.

Поставленная цель достигается тем, что согласно способу определения устойчивости сварочной дуги при сварке плавящимся и неплавящимся электродами, при котором возбуждают дугу между неподвижным электродом и вращающейся пластиной и обеспечивают горение дуги до ее обрыва, в пластине выполняют паз переменной щирины, перпендикулярной направлению вращения, ОК ружнук скорость вращения устанавливают равной скорости сварки, а в качестве критерия устойчивости дуги принимают предельную ширину паза в пластине, при которой происходит обрыв горения дуги.

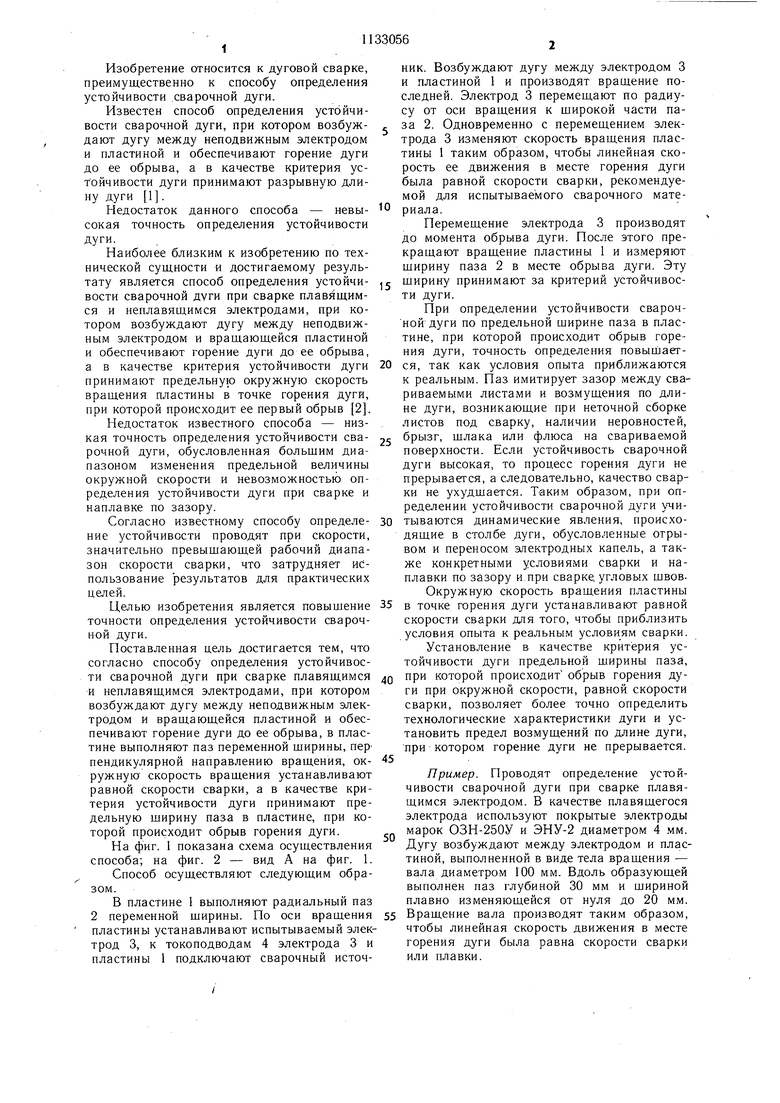

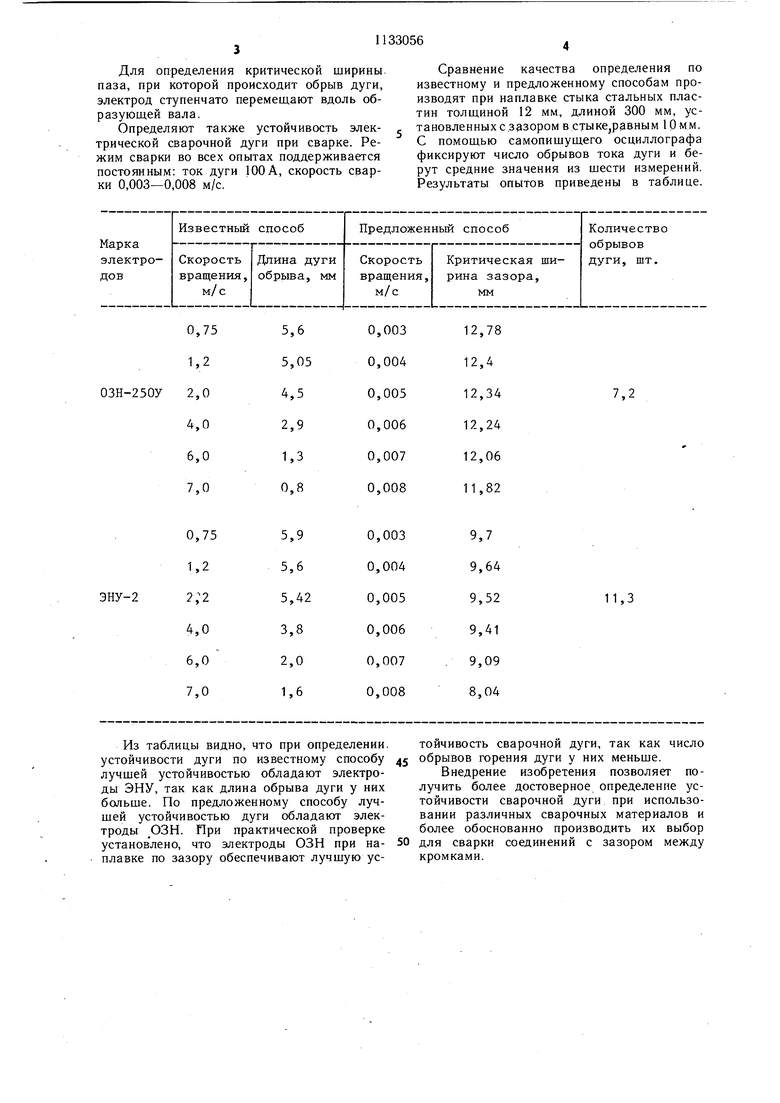

На фиг. 1 показана схема осуществления способа; на фиг. 2 - вид А на фиг. 1.

Способ осуществляют следующим образом.

В пластине 1 выполняют радиальный паз 2 переменной щирины. По оси вращения пластины устанавливают испытываемый электрод 3, к токоподводам 4 электрода 3 и пластины 1 подключают сварочный источник. Возбуждают дугу между электродом 3 и пластиной 1 и производят вращение последней. Электрод 3 перемещают по радиусу от оси вращения к широкой части паза 2. Одновременно с перемещением электрода 3 изменяют скорость вращения пластины 1 таким образом, чтобы линейная скорость ее движения в месте горения дуги была равной скорости сварки, рекомендуемой для испытываемого сварочного материала.

Перемещение электрода 3 производят до момента обрыва дуги. После этого прекращают вращение пластины 1 и измеряют щирину паза 2 в месте обрыва дуги. Эту

ширину принимают за критерий устойчивости дуги.

При определении устойчивости сварочной дуги по предельной ширине паза в пластине, при которой происходит обрыв горения дуги, точность определения повыЩается, так как условия опыта приближаются к реальным. Паз имитирует зазор между свариваемыми листами и возмущения по длине дуги, возникающие при неточной сборке листов под сварку, наличии неровностей,

брызг, шлака или флюса на свариваемой поверхности. Если устойчивость сварочной дуги высокая, то процесс горения дуги не прерывается, а следовательно, качество сварки не ухудшается. Таким образом, при определении устойчивости сварочной дуги учитываются динамические явления, происходящие в столбе дуги, обусловленные отрывом и переносом электродных капель, а также конкретными условиями сварки и наплавки по зазору и.при сварке угловых щвов. Окружную скорость вращения пластины

в точке горения дуги устанавливают равной скорости сварки для того, чтобы приблизить условия опыта к реальным условиям сварки. Установление в качестве критерия устойчивости дуги предельной щирины паза,

при которой происходит обрыв горения дуги при окружной скорости, равной скорости сварки, позволяет более точно определить технологические характеристики дуги и установить предел возмущений по длине дуги, при котором горение дуги не прерывается.

Пример. Проводят определение устойчивости сварочной дуги при сварке плавящимся электродом. В качестве плавящегося электрода используют покрытые электроды марок ОЗН-250У и ЭНУ-2 диаметром 4 мм. Дугу возбуждают между электродом и пластиной, выполненной в виде тела - вала диаметром 100 мм. Вдоль образующей выполнен паз глубиной 30 мм и шириной плавно изменяющейся от нуля до 20 мм.

Вращение вала производят таким образом, чтобы линейная скорость движения в месте горения дуги была равна скорости сварки или плавки.

Для определения критической ширины, паза, при которой происходит обрыв дуги, электрод ступенчато перемещают вдоль образующей вала.

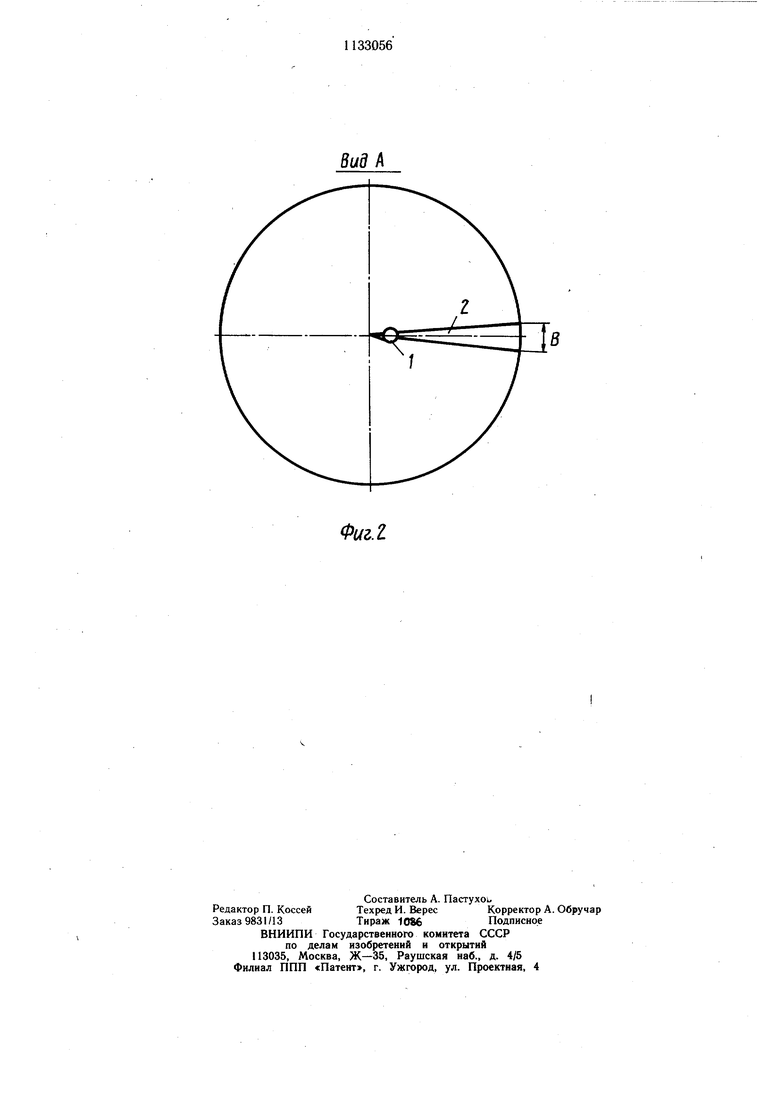

Определяют также устойчивость электрической сварочной дуги при сварке. Режим сварки во всех опытах поддерживается постоянным: ток дуги 100А, скорость сварки 0,003-0,008 м/с.

Из таблицы видно, что при определении, устойчивости дуги по известному способу лучшей устойчивостью обладают электроды ЭНУ, так как длина обрыва дуги у них больше. По предложенному способу лучшей устойчивостью дуги обладают электроды ОЗН. При практической проверке установлено, что электроды ОЗН при наплавке по зазору обеспечивают лучшую усСравнение качества определения по известному и предложенному способам производят при наплавке стыка стальных пластин толщиной 12 мм, длиной 300 мм, установленных с зазором в стыке,равным Юмм. С помощью самопишущего осциллографа фиксируют число обрывов тока дуги и берут средние значения из шести измерений. Результаты опытов приведены в таблице.

тойчивость сварочной дуги, так как число обрывов горения дуги у них меньше.

Внедрение изобретения позволяет получить более достоверное определение устойчивости сварочной дуги при использовании различных сварочных материалов и более обоснованно производить их выбор для сварки соединений с зазором между кромками.

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лабораторные работы по сварке | |||

| Под ред | |||

| Г | |||

| А | |||

| Николаева | |||

| «Высшая школа, 1971 | |||

| с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ оценки устойчивости электрической сварочной дуги | 1981 |

|

SU998041A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-07—Публикация

1983-09-20—Подача