(54) СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1299730A2 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1278151A2 |

| Способ дуговой точечной сварки плавящимся электродом | 1976 |

|

SU740432A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| Способ дуговой сварки | 1989 |

|

SU1708559A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| Мундштук к горелкам для дуговой сварки | 1976 |

|

SU692706A1 |

| Токоподводящий мундштук к устройствамдля СВАРКи плАВящиМСя элЕКТРОдОМ | 1979 |

|

SU816716A1 |

1

Изобретение относится к дуговой сварке плавящимся электродом и может быть применено в машиностроительной, судостроительной и других областях техники.

При сварке плавящимся электродом в защитных газах или под флюсом после окончания сварочного процесса на конце электродной проволоки образуется и затвердевает капля окисленного металла, диаметр которой превыщает диаметр электродной проволоки. Наличие такой капли затрудняет повторное возбуждение дуги, так как ее окисленная поверхность препятствует протеканию сварочного тока в месте контакта электродной проволоки с поверхностью свариваемого металла. Кроме того, увеличенный диаметр капли на торце электродной проволоки снижает плотность тока короткого замыкания и ухудшает процесс возбуждения дуги. .

Известен способ подготовки конца плавящегося электрода для возбуждения электрической дуги, при котором с целью повышения надежности повторного возбуждения дуги после ее обрыва в момент прекращения подачи плавящегося электрода на дугу воздействуют продольным постоянным магнитным полем 1.

Однако недостатком этого способа является наличие электромагнита, создающего продольное магнитное поле и установленного на сварочной горелке, который значительно усложняет и утяжеляет конструкцию сварочных горелок и держателей.

Наиболее близким к предлагаемому является способ сварки плавящимся электродом, при котором в момент гашения дуги автоматически изменяется направление движения электродной проволоки и ее конец втягивается в токоподводящий наконечник, внутренний диаметр которого меньше диаметра капли. При этом еще не затвердевшая капля удаляется с конца электродной проволоки, в результате чего диаметр торца 15 становится равным или меньше диаметра используемой проволоки, что улучщает повторное возбуждение дуги 2.

Однако эффективность и надежность этого способа снижается при сварке плавящимся электродом на удлиненном вылете,

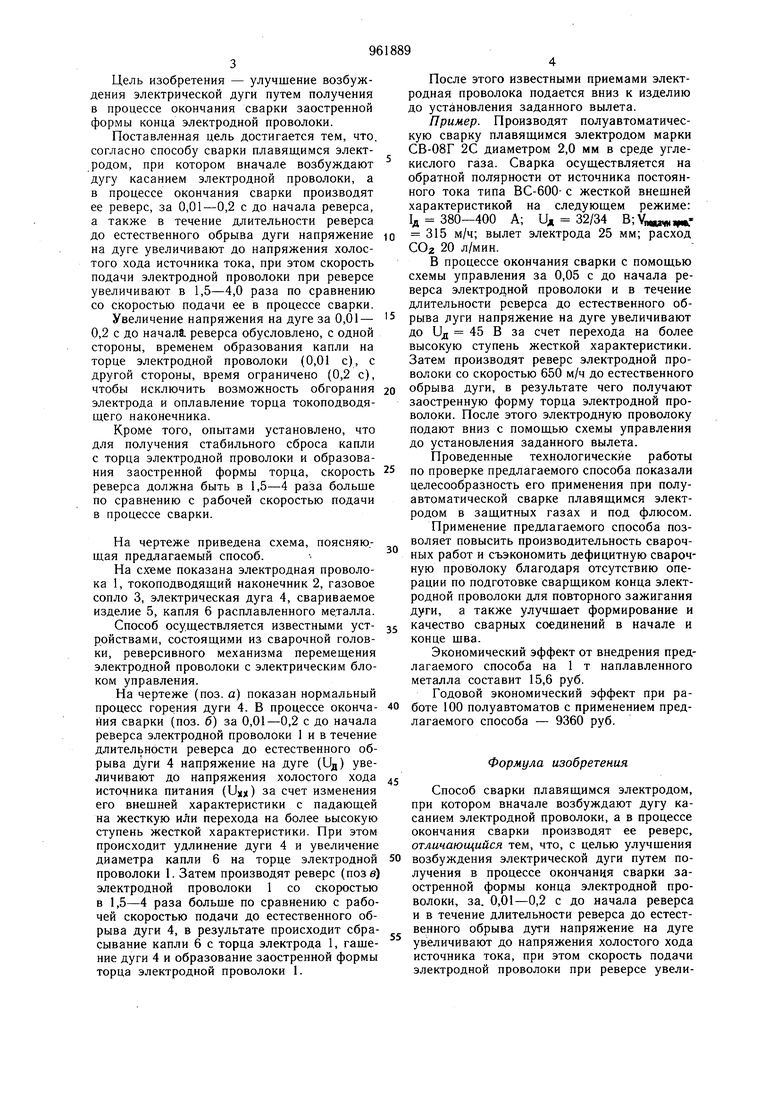

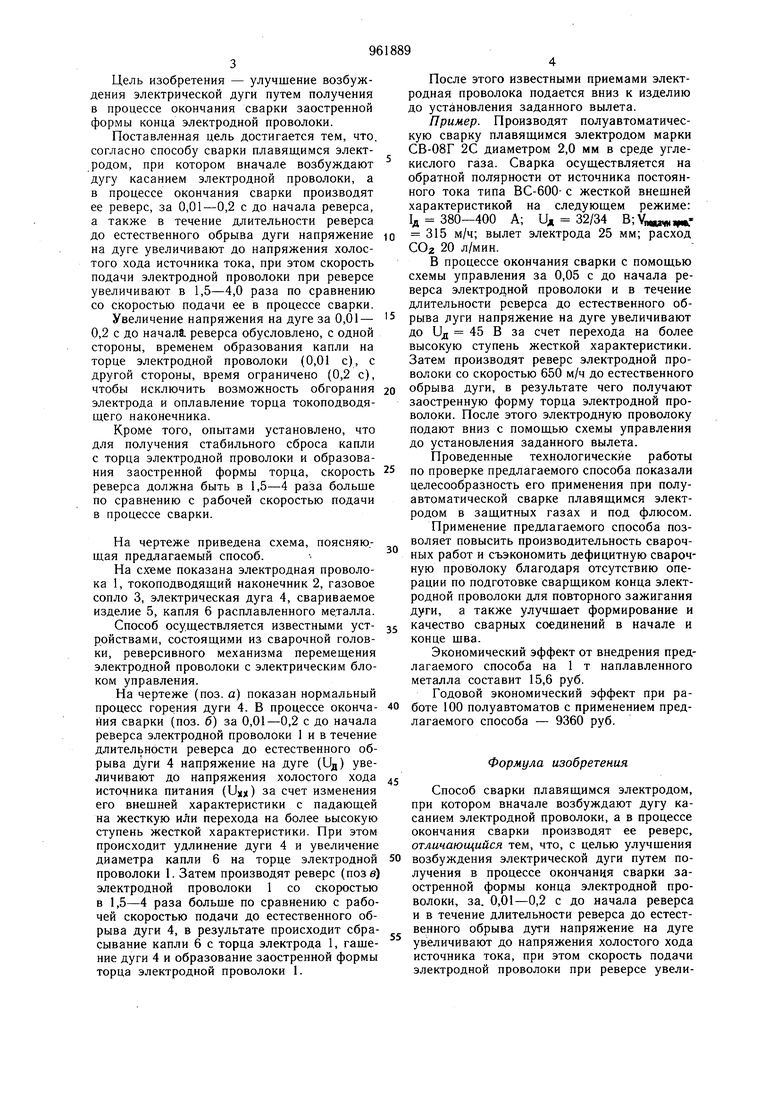

20 когда расплавленная капля успевает закристаллизоваться не доходя до торца токоподводящего наконечника. Кроме того, применение этого способа приводит к более интенсивному износу последнего. Цель изобретения - улучшение возбуждения электрической дуги путем получения в процессе окончания сварки заостренной формы конца электродной проволоки. Поставленная цель достигается тем, что. согласно способу сварки плавящимся электродом, при котором вначале возбуждают дугу касанием электродной проволоки, а в процессе окончания сварки производят ее реверс, за 0,01-0,2 с до начала реверса, а также в течение длительности реверса до естественного обрыва дуги напряжение на дуге увеличивают до напряжения холостого хода источника тока, при этом скорость подачи электродной проволоки при реверсе увеличивают в 1,5-4,0 раза по сравнению со скоростью подачи ее в процессе сварки. Увеличение напряжения на дуге за 0,01- 0,2 с до начал реверса обусловлено, с одной стороны, временем образования капли на торце электродной проволоки (0,01 с), с другой стороны, время ограничено (0,2 с), чтобы исключить возможность обгорания электрода и оплавление торца токоподводящего наконечника. Кроме того, опытами установлено, что для получения стабильного сброса капли с торца электродной проволоки и образования заостренной формы торца, скорость реверса должна быть в 1,5-4 раза больше по сравнению с рабочей скоростью подачи в процессе сварки. На чертеже приведена схема, поясняю,щая предлагаемый способ. На схеме показана электродная проволока 1, токоподводящий наконечник 2, газовое сопло 3, электрическая дуга 4, свариваемое изделие 5, капля б расплавленного металла. Способ осуществляется известными устройствами, состоящими из сварочной головки, реверсивного механизма перемещения электродной проволоки с электрическим блоком управления. На чертеже (поз. а) показан нормальный процесс горения дуги 4. В процессе окончания сварки (поз. б) за 0,01-0,2 с до начала реверса электродной проволоки 1 и в течение длительности реверса до естественного обрыва дуги 4 напряжение на дуге (Цд) увеличивают до напряжения холостого хода источника питания (Ujix) за счет изменения его внешней характеристики с падающей на жесткую или перехода на более высокую ступень жесткой характеристики. При этом происходит удлинение дуги 4 и увеличение диаметра капли 6 на торце электродной проволоки 1. Затем производят реверс (позе) электродной проволоки 1 со скоростью в 1,5-4 раза больше по сравнению с рабочей скоростью подачи до естественного обрыва дуги 4, в результате происходит сбрасывание капли 6 с торца электрода 1, гащение дуги 4 и образование заостренной формы торца электродной проволоки 1. После этого известными приемами электродная проволока подается вниз к изделию до установления заданного вылета. Пример. Производят полуавтоматическую сварку плавящимся электродом марки СВ-08Г 2С диаметром 2,0 мм в среде углекислого газа. Сварка осуществляется на обратной полярности от источника постоянного тока типа ВС-600- с жесткой внешней характеристикой на следующем режиме: 1д 380-400 А; Уд 32/34 B;V«gBwi «r 315 м/ч; вылет электрода 25 мм; расход СОг 20 л/мин. В процессе окончания сварки с помощью схемы управления за 0,05 с до начала реверса электродной проволоки и в течение длительности реверса до естественного обрыва Луги напряжение на дуге увеличивают до Цд 45 В за счет перехода на более высокую ступень жесткой характеристики. Затем производят реверс электродной проволоки со скоростью 650 м/ч до естественного обрыва дуги, в результате чего получают заостренную форму торца электродной проволоки. После этого электродную проволоку подают вниз с помощью схемы управления до установления заданного вылета. Проведенные технологические работы по проверке предлагаемого способа показали целесообразность его применения при полуавтоматической сварке плавящимся электродом в защитных газах и под флюсом. Применение предлагаемого способа позволяет повысить производительность сварочных работ и съэкономить дефицитную сварочную проволоку благодаря отсутствию операции по подготовке сварщиком конца электродной проволоки для повторного зажигания дуги, а также улучшает формирование и качество сварных соединений в начале и конце щва. Экономический эффект от внедрения предлагаемого способа на 1 т наплавленного металла составит 15,6 руб. Годовой экономический эффект при работе 100 полуавтоматов с применением предлагаемого способа - 9360 руб. Формула изобретения Способ сварки плавящимся электродом, при котором вначале возбуждают дугу касанием электродной проволоки, а в процессе окончания сварки производят ее реверс, отличающийся тем, что, с целью улучшения возбуждения электрической дуги путем получения в процессе окончания сварки заостренной формы конца электродной проволоки, за. 0,01-0,2 с до начала реверса и в течение длительности реверса до естественного обрыва дуги напряжение на дуге увеличивают до напряжения холостого хода источника тока, при этом скорость подачи электродной проволоки при реверсе увеличивают в 1,5-4,0 раза по сравнению со скоростью подачи ее в процессе сварки.

Источники информации, принятые во внимание при экспертизе

6-Ь

Uxx О -

6+

i/X О -

о

Авторы

Даты

1982-09-30—Публикация

1980-11-24—Подача