1 Изобретение относится к электролу гоэой сварке плавящимся и неплавящимся электродом, в частности к способам оценки устойчивости сварочной дуги.

Известен способ качественной оценки устойчивости дуги, основанный на определении коэффициентов разбрызгивания, равномерности чередования циклов коротких замыканий с периодами горения дуги, определении числа обрывов дуги в зависимости от некоторых (заданных) параметров сварочного процесса til-V

Этот способ не учитывает полностью И.ПИ частично такие важные характеристики, как степень ионизации дугового промежутка при изменении длины дуги при сварке, эмиссионные свойства сварных материалов и обеднение дугового промежутка электронами проводимости в зависимости от режимов сварки и источников питания.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ оценки устойчивости горения дуги путем изменения расстояния между торцом электрода и наплавкой, образовавшейся при плавлении электрода после обрыва дуги.

Согласно данному способу дуга зажигается между неподвижным электродом и пластиной. По мере плавления электрода дуга растягивается до предельной длины, при которой происходит ееобрыв 2 .

.... Однако извесФный способ оценки устойчивости дуги имеет ряд недостатков: значительный разброс зна.чений

10 разрывной длины из-за нестабильного положения капли на торце электрода в момент обрыва дуги, малая информативность показателя разрывной дуги и невозможность оценить устойчи15вость дуги при сварке неплавящимся электродом. .

Действительно, как показала двусторонняя киносъемка , в моменты, предшествующие обрыву дуги, активное

20 пятно на изделии заметно смещено от центра пятна нагрева. Следовательно, истинная длина дуги прИ обрыве значительно больше, чем полученная в результате измерения по методике

25 К.К.Хренова.

Большой разброс результатов.затрудняет сравнительную оценку близких по характеристикам сварочных ма-. териалов (например электроды с рути30повым и рутилкарбонатным типом покрытий). Это связано с тем, что после обрыва дуги капля быстро охлаждается и подтягивается силами поверхностного натяжения к электроду на расстояние, зависящее от размеров капли, состава атмосферы и других трудноучитываемых факторов (до 1,53 мм) .

Таким образом, длина дугового промежутка в заметной степени зависит от провисания капли.

Целью изобретения является повышение точности определения путем создания более надежного и совершенного способа оценки устойчивости электрической сварочной дуги,

§та цель достигается тем, что согласно способу оценки устойчивости сварочной дуги при сварке плавящимся и неплавящимся электродом, при котором возбуждают дугу между неподвижHtdM электродом и пластиной и обеспечивают горение дуги до ее обрыва, пластину вращают с переменной скоростью, а в качестве критерия устойчивости дуги- принимают предельную окружную скорость вращения пластины в точке горения дуги, при которой происходит ее первый обрыв.

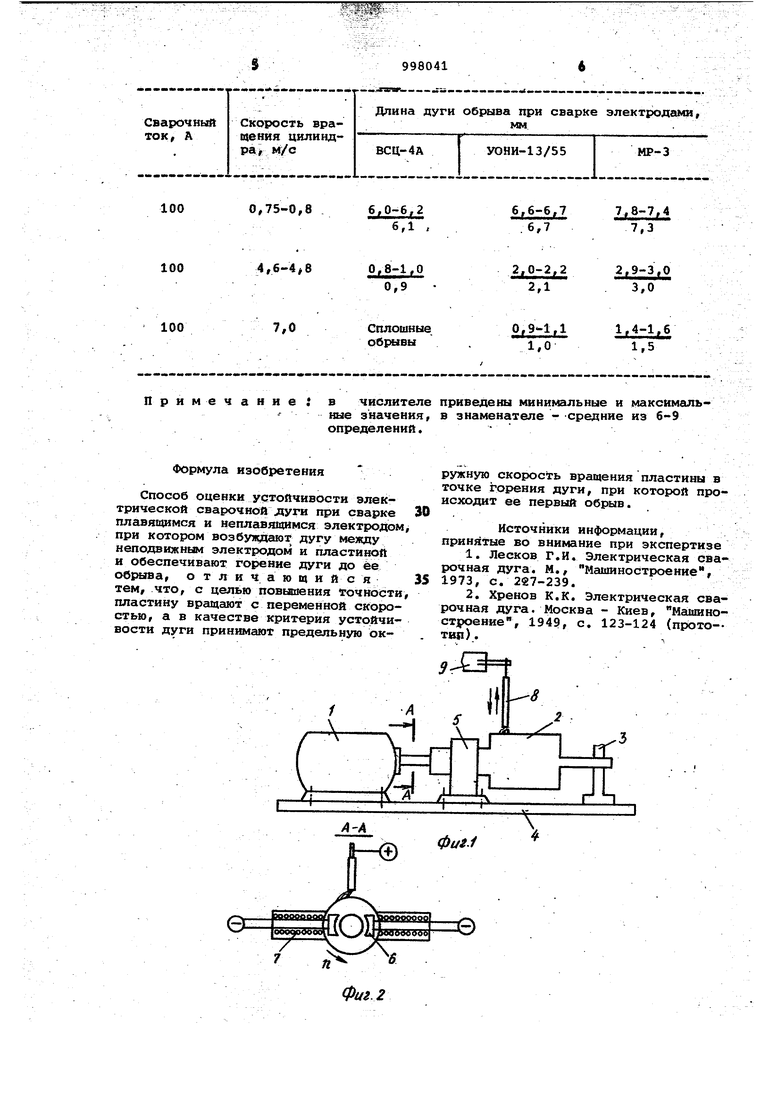

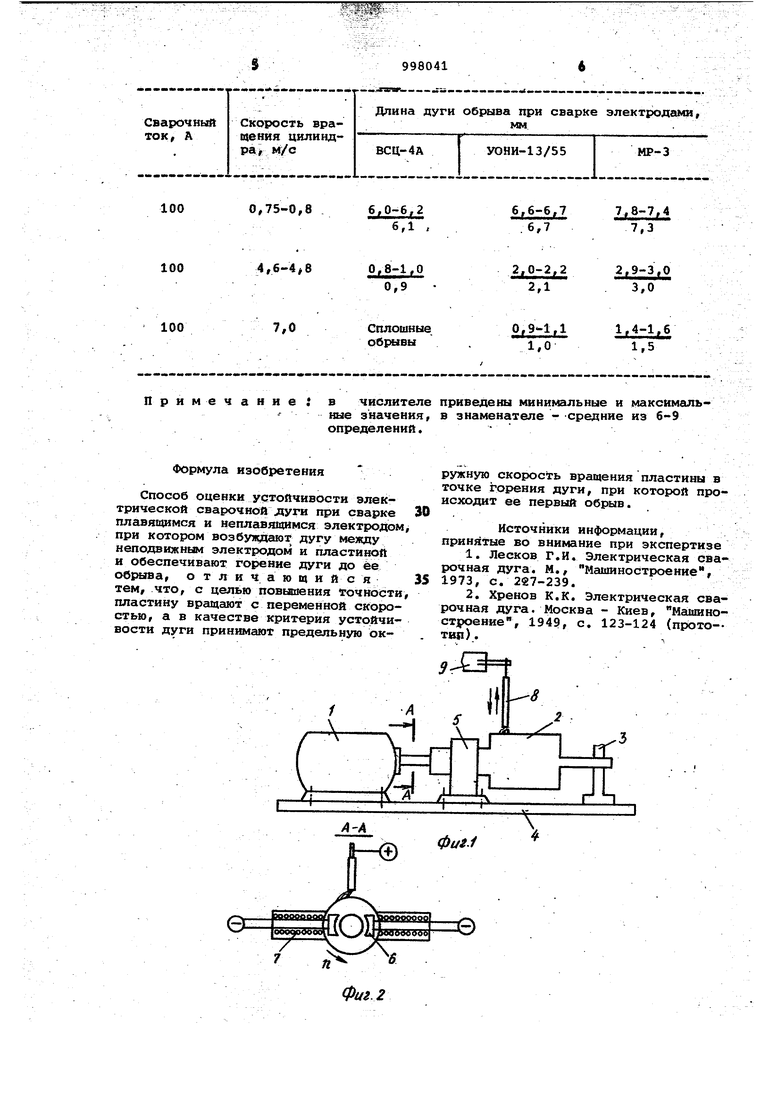

На фиг. 1 приведена схема устройства для осуществления способа; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 и 4 - кривые зависимости сварочного тока и длины обрыва дуги от скорости вращения диска для ряда промышленных марок.

Обозначения на фиг. 1: х,р и Дэлектроды ВСЦ-4А, УОНИ-13/55 и МР-3 соответственно.

Устройство для осуществления .способа включает электродвигатель постоянного тока 1, на валу которого расположен вращающийся диск 2, выполненный в виде цилиндра из углеродистой стали или алюминия. Скорость вращения электродвигателя регулируется путем изменения напряжения на обмотке. Конец диска 2 и вал электродвигателя 1 поддерживаются в подшиниковой опоре 3. Все устройство закреплено на раме 4 из текстолитовой плиты. Токоподвод к вращающемуся диску 2 осуществляется с помощью устройства 5, которое состоит из двух графитовых контактов б, поджимаемых пружинами 7. Электрод 8 закреплен в электрододержателе 9 сварке подается вниз. При этом V..скорость сварки,, ,-р- длина обрыва дуги. , иьр

Согласно предлагаемому способу дугу зажигают на вращающемся металлическом диске 2 и устанавливают заданную длину дуги.

Постоянно увеличивая скорость вращения диска 2, доводят ее до некоторой величины, при которой полностью или частично прекращается горение сварочной дуги. Одновременно производят осциллографирование процесса . горения дуги. Киносъемка процесса показала, что при линейной скорости вращения дискадо 0,3-0,5 м/с активное пятно на диске находится под электродом, и столб дуги имеет правильн цилиндрическую или коническую форму. С увеличением скорости вращения диска активное пятно отстает от оси-электрода тем больше, чем выше скорость сварки. Столб дуги при этом искрийляется. При сварке на больших скорюстях (свыше 1-2 м/с) в результате смещения активных пятен относительно друг друга происходит обеднение столба дуги электронами, являющимися основными носителями электрического тока в термических дугах типа сварочной.

Поток электронов, как показывает киносъемка, всегда направлен по нормам к поверхности катода, что является причиной указанного эффекта.

Исследования показали, что критическая скорость сварки (т.е. относительного перемещения .электрода и диска) зависит от диаметра электрода и размеров образующихся капель.Предлагаемый способ может быть также использован для оценки устойчивости дуги неплавящегося электрода, например при выборе минимальных значений тока, необходимых при сварке тонколистового материала или с минимальным тепловложением.

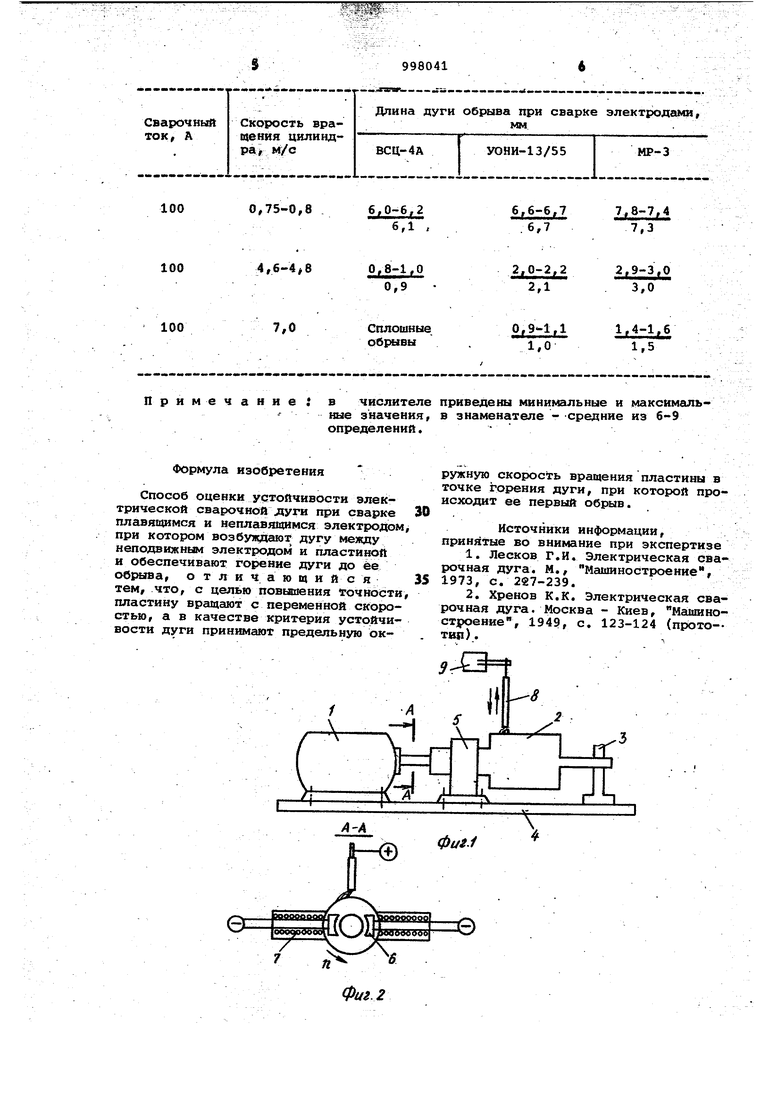

УСТОЙЧИВОСТЬ сварочной дуги при сварке промышленными марками электг родов диаметром 3 мм представлена в таблице.

Как видно из таблицы разброс значений длины дуги обрыва весьма незначителем и составляет около 3%.

При определении разрывной длины по известной методике разброс значений составляет 30-50%,

Использование предлагаемого способа позволит повысить точность определения устойчивости дуги, более объективно оценить качество сварочных материалов и процесса и производить выбор оптимальных режимов сварки как плавящимся,так и неплавящимся электродом. Примечание} в числителе - ные значения, определений.

Формула изобретения

Способ оценки устойчивости электрической сварочной дуги при сварке 30 плавящимся и неплавящимся электродом, при котором возбуждают дугу между неподвижным электродом и пластиной и обеспечивают горение дуги до ее обрава, отличающийся 35 тем, что, с целью повышения точности, пластину вращают с переменной скоростью, а в качестве критерия устойчивости принимают предельную окружную скорость вращения пластины в точке горения дуги, при которой происходит ее первый обрыв.

Источники информации, принятые во внимание при экспертизе

1.Лесков Г.И. Электрическая сва рочная дуга. М., Машиностроение, 1973, с. 227-239.

2.Хренов К.К. Электрическая сва рочная дуга. Москва - Киев, Машиностроение, 1949, с. 123-124 (прототип) . приведены минимальные и максимальв знаменателе --средние из 6-9

toSp,

Обратная полярность

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения устойчивости сварочной дуги | 1983 |

|

SU1133056A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ дуговой механизированной двухэлектродной сварки | 2016 |

|

RU2639586C1 |

| Способ оценки устойчивости электрической сварочной дуги | 1983 |

|

SU1119798A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2001 |

|

RU2212989C2 |

| Способ плазменно-дуговой наплавки | 1988 |

|

SU1569133A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ ОЦЕНКИ СТАБИЛЬНОСТИ ГОРЕНИЯ СВАРОЧНОЙ ДУГИ | 1994 |

|

RU2063316C1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

Авторы

Даты

1983-02-23—Публикация

1981-10-09—Подача