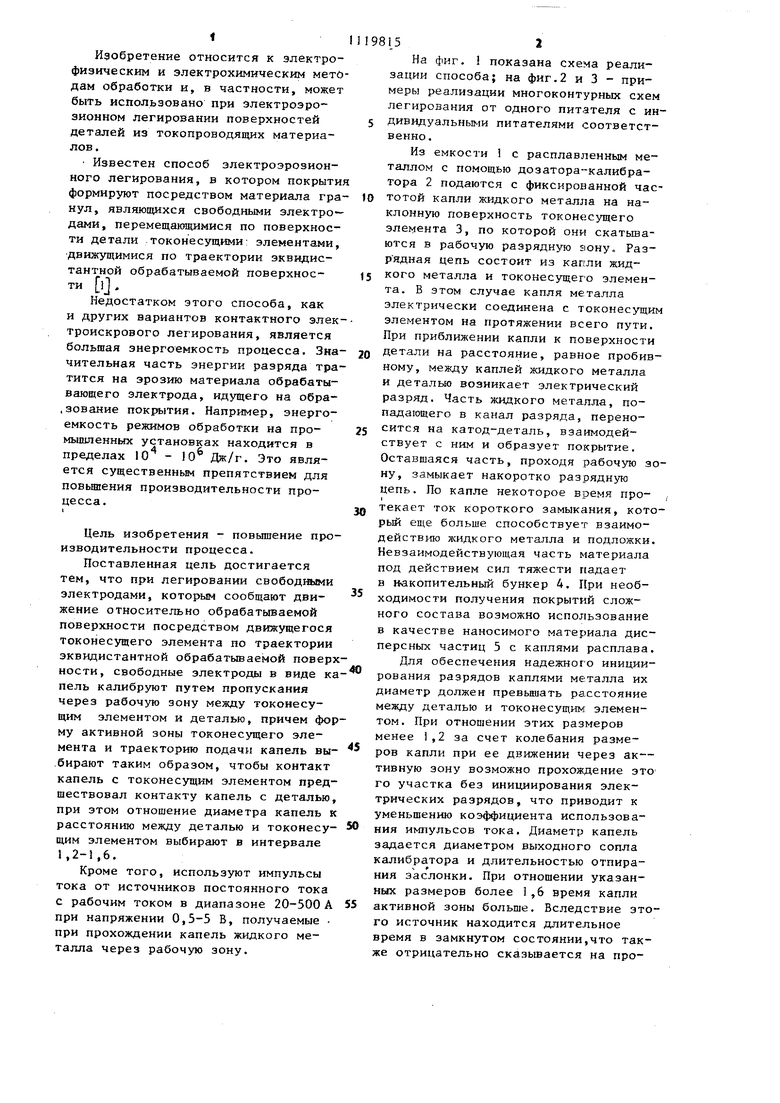

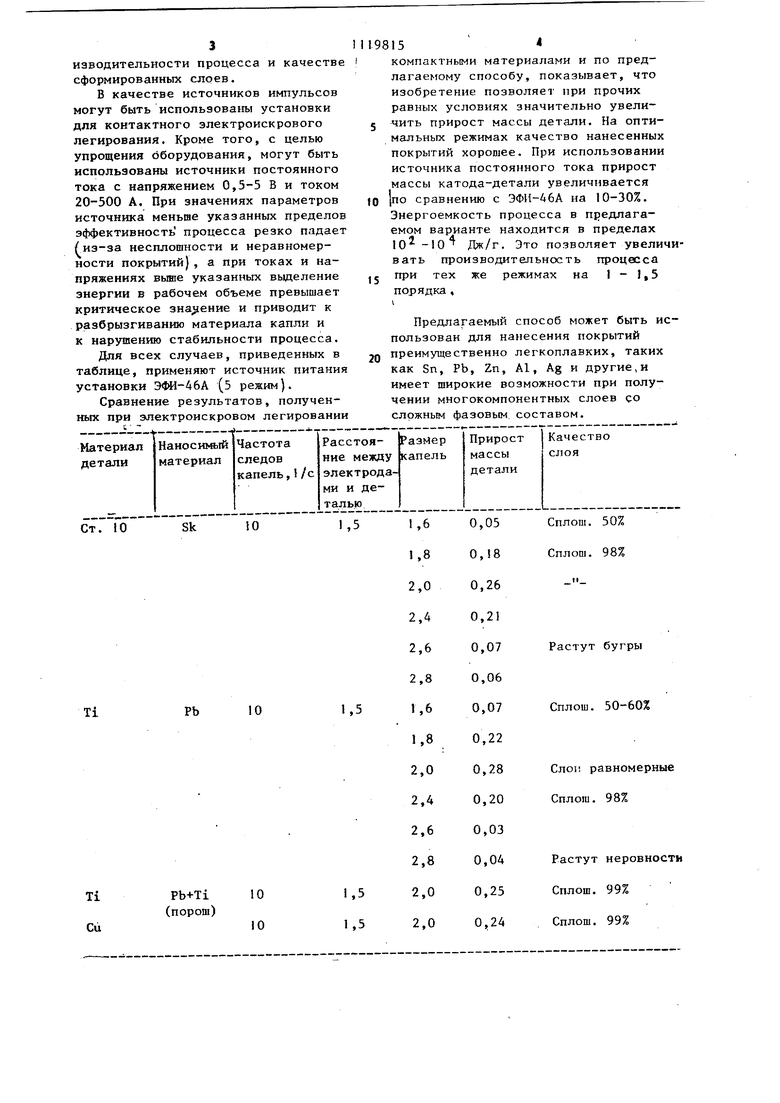

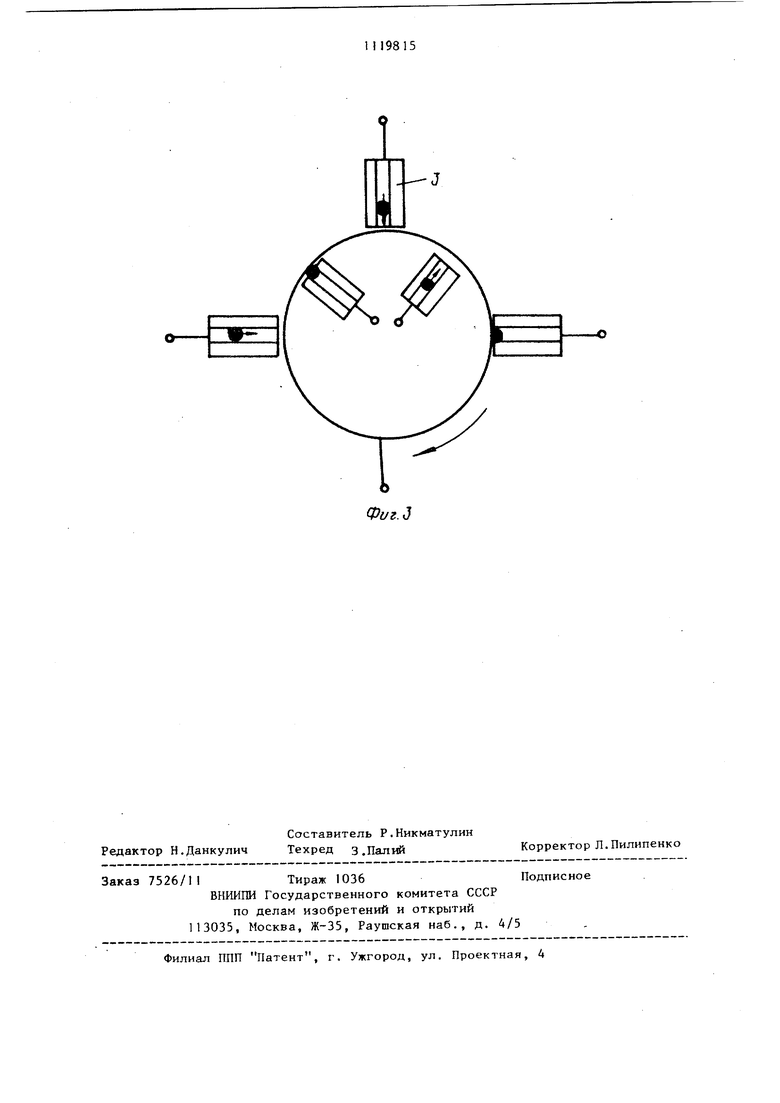

Изобретение относится к электрофизическим и электрохимическим метй дам обработки и, в частности, может быть использовано при электроэрозионном легировании поверхностей деталей из токопроводящих материалов. Известен способ электроэрозионного легирования, в котором покрыти формируют посредством материала гра нул, являющихся свободными электро- дами, перемещающимися по поверхности детали токонесущими: элементами, движущимися по траектории эквидистантной обрабатываемой поверхности ij. Недостатком этого способа, как и других вариантов контактного элек троискрового легирования, является большая энергоемкость процесса. Зна чительная часть энергии разряда тра тится на эрозию материала обрабатывающего электрода, идущего на обра.зование покрытия. Например, энергоемкость режимов обработки на промышленных установках находится в пределах 10 - 10 Дж/г. Это является существенньм препятствием для повьшения производительности процесса. Цель изобретения - повышение производительности процесса. Поставленная цель достигается тем, что при легировании свободга11ми электродами, которым сообщают движение относительно обрабатываемой поверхности посредством движущегося токонесущего элемента по траектории эквидистантной обрабатываемой поверх ности, свободные электроды в виде ка пель калибруют путем пропускания через рабочую зону между токонесущим элементом и деталью, причем фор му активной зоны токонесущего элемента и траекторию подачи капель вы.бирают таким образом, чтобы контакт капель с токонесущим элементом предществовал контакту капель с деталью при этом отношение диаметра капель к расстоянию между деталью и токонесущим элементом выбирают в интервале 1,2-5,6. Кроме того, используют импульсы тока от источников постоянного тока с рабочим током в диапазоне 20-500 А при напряжении 0,5-5 В, получаемые при прохождении капель жидкого металла через рабочую зону. 15 а На фиг. 1 показана схема реализации способа; на фиг.2 и 3 - примеры реализации многоконтурных схем легирования от одного питателя с индивидуальными питателями соответственно. Из емкости с расплавленным металлом с помощью дозатора-калибратора 2 подаются с фиксированной частотой капли жидкого металла на наклонную поверхность токонесущего элемента 3, по которой они скатьшаются в рабочую разрядную зону. Разрядная цепь состоит из капли жидкого металла и токонесутдего элемента. В этом случае капля металла электрически соединена с токонесущим элементом на протяжении всего пути. При приближении капли к поверхности детали на расстояние, равное пробивному, между каплей жидкого металла и деталью возникает электрический разряд. Часть жидкого металла, попадающего в канал разряда, переносится на катод-деталь, взаимодействует с ним и образует покрытие. Оставшаяся часть, проходя рабочую зону, замыкает накоротко разрядную цепь. По капле некоторое время протекает ток Короткого замыкания, которьй еще больше способствует взаимодействию лшдкого металла и подложки. Невзаимодействующая часть материала под действием сил тяжести падает в накопительный бункер 4. При необходимости получения покрытий сложного состава возможно использование в качестве наносимого материала дисперсных частиц 5 с каплями расплава. Для обеспечения надежного инициирования разрядов каплями металла их диаметр должен превьанать расстояние между деталью и токонесущим: элементом. При отношении этих размеров менее 1,2 за счет колебания размеров капли при ее движении через ак- тивную зону возможно прохождение это го участка без инициирования электрических разрядов, что приводит к уменьшению коэффициента использования импульсов тока. Диаметр капель задается диаметром выходного сопла калибратора и длительностью отпирания заслонки. При отношении указанных размеров более 1,6 время капли активной зоны больше. Вследствие этого источник находится длительное время Б замкнутом состоянии,что также отрицательно сказьшается на производительности процесса и качестве сформированных слоев.

В качестве источников импульсов могут быть испольэованы установки для контактного электроискрового легирования. Кроме того, с целью упрощения оборудования, могут быть испольэованы источники постоянного тока с напряжением 0,5-5 В и током 20-500 А, При значениях параметров источника меньше указанных пределов эффективность процесса резко падает /из-за несплошности и неравномерности покрытий), а при токах и напряжениях вьше указанных выделение энергии в рабочем объеме превышает критическое значение и приводит к разбрызгиванию материала капли и к нарушению стабильности процесса.

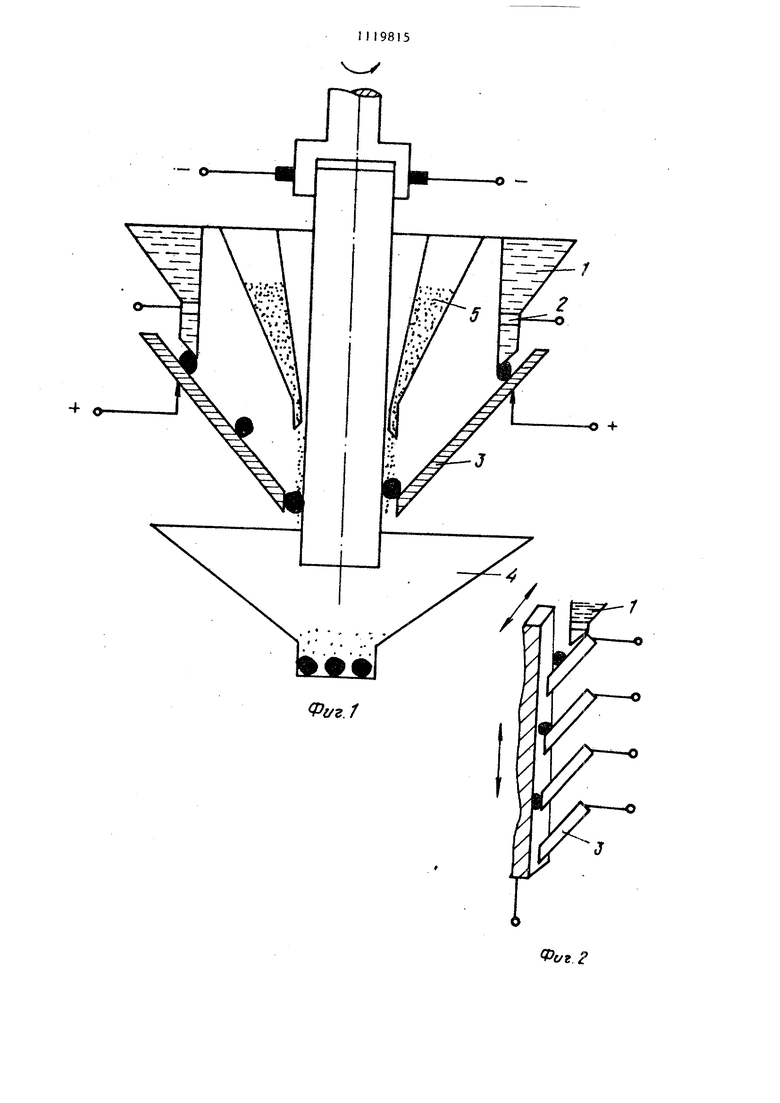

Для всех случаев, приведенных в таблице, применяют источник питания установки ЭФИ-46А (5 режим).

Сравнение результатов, полученных при электроискровом легировании

19815

компактными материалами и по предлагаемому способу, показывает, что изобретение позволяет при прочих равных условиях значительно увели5 чить прирост массы детали. На оптимальных режимах качество нанесенных покрытий хорошее. При использовании источника постоянного тока прирост массы катода-детали увеличивается

10 jno сравнению с ЭФИ-46А на 10-30%. Энергоемкость процесса в предлагаемом варианте находится в пределах 10 -10 Дж/г. Это позволяет увеличивать производительность процесса

,5 при тех же режимах на 1-1,5 порядка,

Предлагаемый способ может быть использован для нанесения покрытий преимущественно легкоплавких, таких как Sn, Pb, Zn, Al, Ag и другие,и имеет широкие возможности при получении многокомпонентных слоев со сложным фазовым составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Способ электроэрозионного нанесения покрытий | 1986 |

|

SU1362577A1 |

| Способ электроэрозионного легирования | 1983 |

|

SU1121116A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ электроискрового нанесения покрытия свободными электродами-гранулами | 2017 |

|

RU2650665C1 |

| Способ электроэрозионной обработки поверхности молибдена | 2019 |

|

RU2709548C1 |

| Способ электроэрозионного легирования и устройство для его осуществления | 1989 |

|

SU1704971A1 |

| Способ электроэрозионного легирования | 1986 |

|

SU1641541A1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

1. СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ свободными электродами, KOTopbw сообщают движение относительно обрабатьшаемой поверхности посредством движущегося токонесущего элемента по траектории эквидистантной обрабатываемой поверхности, отличающийся тем. что, с целью повышения производительности процесса, свободные электроды в виде капель калибруют путем пропускания через рабочую зону между токонесущим элементом и деталью, причем форму активной зоны токонесущего) элемента и траекторию подачи капель выбирают таким образом, чтобы контакт капель с токонесущ ™ элементом предшествовал контакту капель с деталью, при этом отношение диаметра капель к расстоянию между деталью и токонесущим элементом выбирают в интервале 1,2 - 1,6, 2. Способ поп.1,отличающ и и с я тем, что при прохождении капель через рабочую зону амплиту(Л ду тока в импульсе задают в диапазоне 20-500 А при напряжении 0,5-5 В.

1,5

10

Sk

Ст. 10

Ti

1,5

Pb

1,5

Pb+Ti 10 (порош) 1,5

10

Сплош. 50%

0,05

Сплош. 98% 0,18

Растут бугры Сплош. 50-60%

Слои равномерные Сплош. 98%

Растут неровности Сплош. 99% Сплош. 99%

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-23—Публикация

1983-04-18—Подача