Изобретение относится к производ ству сажи, в частности к устройству длямокрой грануляции сажи. Известно устройство для мокрой грануляции сажи, включающее цилиндр ческий корпус с патрубками подачи и выгрузки материала и патрубком пода чи грануляционной жидкости и коаксиально расположенный в нем вращающийся вал с радйально установленным на нем пальцами С11. Недостатками данного устройства являются низкая Производительность большие.габариты и, следовательно, энергетические затраты. Известно также устройство для мо рой грануляции сажи, включающее цилиндрический корпус с патрубками по дачи и выгрузки материала и патрубк подачи гранулирующей жидкости и соо но расположенный в нем вращающийся вал, по длине которого радиально установлены пальцы 2. Недостатком известного устройств является его низкая производитель-; ность. С повышением производительности устройства снижается качество гранул сажи - значительное увели чение количества нетоварной фракции фракции более 2 мм и менее ;., 0,5 мм для сажи ПМ-50 являются не т варными , снижается насыпная плотность, массовая и единичная прочность гранул. Цель изобретения - повышение про изводительности устройства и качест ва гранул сажи.. Указанная цель достигается тем, что в устройстве для мокрой грануляции сажи, включающем цилиндрический корпус с патрубками подачи и выгрузки материала и патрубком подачи гранулирующей жидкости и соосно расположенный в нем вал с радиально установленными пальцами по винтовой линии, корпус устрой- . ства выполнен в виде трех последовательно и соосно расположенных цилиндрических камер разного диаметра, причем диаметры первой и третьей камер соответственно равны 0,6-0,8 и 1,2-1,5 диаметра второй камеры, а их длины составляют 0,18-0,25 и 0,50-0,55 длины второй камеры. При диаметре первой камеры меньше 0,6 диаметра второй камеры, происходит переуплотнение пылящей сажи , что приводит к снижению производительности устройства, так -как в период гранулообразования необходимо определенное время Для измельчения спрессованной сажи и смешения ее с водным раствором связующего. При диаметре этой камеры боль ше 0,8 диаметра второй камеры, не происходит уплотнение пылящей сажи и насыпная плотность ее составляет менее 120 г/1000 см что ведет к снижению производительности устройства, так как происходит смещение процесса сажи на участок гранулообразования. При длине первой камеры меньше 0,18 длины второй камеры, не ,происходит уплотнение пылящей сажи и насыпная плотность ее составляет также менее 120 г/1000 см, что снижает производительность устройства. При длине этой камеры больше 0,25 длины второй камеры происходит переуплотнение пылящей сажи (насыпная плотность более 150 г/1000 см ) что также снижает производительность устройства. Пределы диаметров и длин третьей камеры соответственно 1,2-1,5 и 0,50-0,55 второй камеры выбраны из оптимальных параметров получения гранулята. Насыпная плотность находится в пределах 365-370 г/1000 см массовая прочность 3630-3870 г/см средняя индивидуальная прочность гранул 26-30 г, гранулометрический состав составляет 100% товарной фракции (фракции +1 мм и + 0,5 мм7. При диаметре и длине третьей камеры соответственно меньше величины 1,2 и 0,50 .второй камеры происходит снижение качественных параметров гранулята ниже оптимальных значений и, как следствие, ухудшение его транспортабельных свойств. При диаметре и длине третьей камеры соответственно больше величины 1,,55 второй камеры происходит разрушение гранулята, образование сколов, снижение массовой и средней индивидуальной прочности гранул и, как следствие, ухудшение их транспортабельных свойств. На чертеже изображено устройство для мокрой грануляции сажи, продольный разрез, Устройство содержит корпус, состоящий из трех последовательно и соосно расположенных .цилиндрических камер 1 - 3 -и включает патрубки подачи 4 и выгрузки 5 материала и патрубки 6 подачи гранулирующей жидкости. В устройстве соосно установлен вращающийся вал 7 с радиальными пальцами 8. В первой .камере на вращающемся валу установлен винт 9 с пальцами 10. Устройство работает следующим обг разом. В первую цилиндрическую камеру 1 через патрубок 4 подают пылящую сажу, в которой происходит ее уплотнение. .Затем через патрубок 6 во вторую камеру 2 подают гранулирующую жидкость. Происходит образование гранул. В третьей камере 3 происходит шлифование гранул. Работа устройства осупествляется непрерывно. Скорость вращения вала 370 .

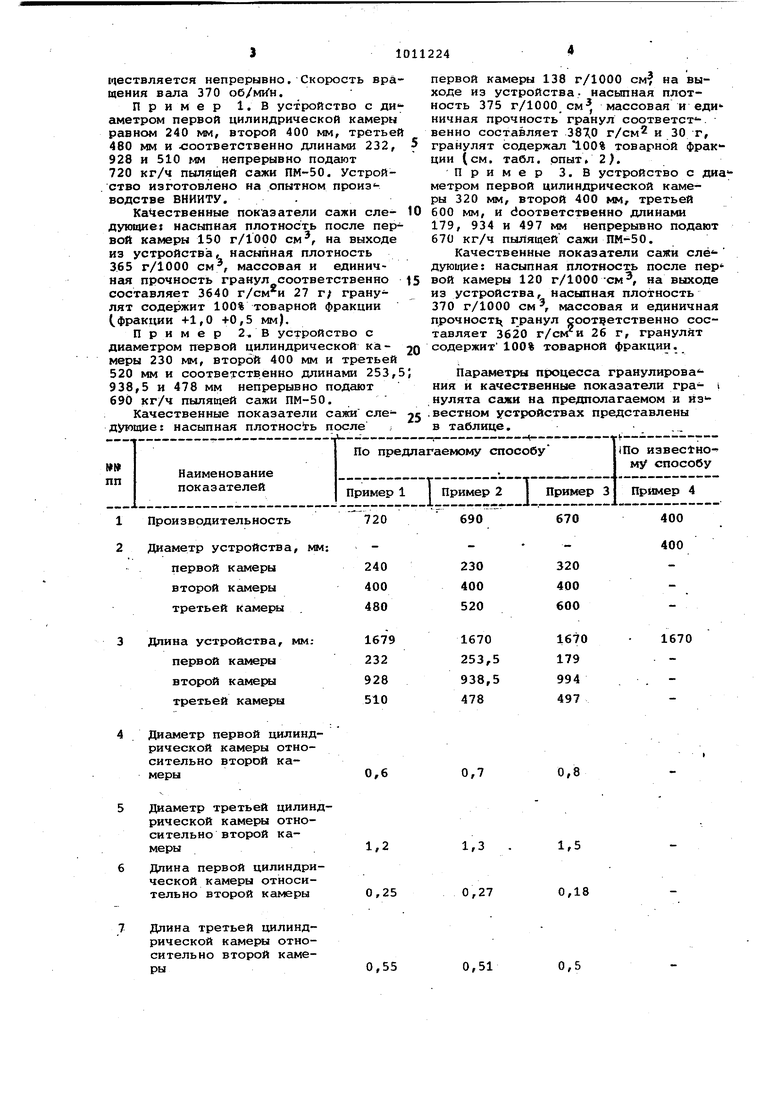

Пример 1.В устройство с ди аметром первой цилиндрической камеры равном 240 мм, второй 400 мм, третьей 480 мм и чзоответственно длинами 232, 928 и 510 непрерывно подают 720 кг/ч пылящей сажи ПМ-50. Устройство изготовлено на опытном проиэ водстве ВНИИТУ. .

Качественные показатели сажи еледующие: насыпная плотность после первой камеры 150 г/1000 см, на выходе из устройства, насыпная плотность 365 г/1000 см, массовая и единичная прочность гранул соответственно составляет 3640 г/см и 27 г; гранулят содержит 100% товарной фракции (фракции +1,0 ,5 мм).

Пример 2. В устройство с диаметром первой цилиндрической камеры 230 мм, второй 400 мм и третьей 520 мм и соответственно длинами 253,5 938,5 и 478 мм непрерывно подают 690 кг/ч пылящей сажи ПМ-50.

Качественные показатели сажи еледующие: насыпная плотность после

первой камеры 138 г/1000 см на выходе из устройства. насыпная плотность 375 г/1000 см, массовая и еди ничная прочность гранул соответст. венно составляет 387.0 г/см и 30 г, гранулят содержал 100% товарной фракции (см. табл. опыт, 2).

Пример 3. В устройство с диаметром первой цилиндрической камеры 320 мм, второй 400 мм, третьей 600 мм, и ёоответственно длинами 179, 934 и 497 мм непрерывно подают 670 кг/ч пылящей сажи ПМ-50.

Качественные показатели сажи слё дующие; насыпная плотность после пер вой камеры 120 г/100О-см, на выходе из устройства, насыпная плотность 370 г/1000 см , массовая и единичная прочност гранул соответственно составляет 3620 r/cWK 26 г, гранулят содержит 100% товарной фракции.

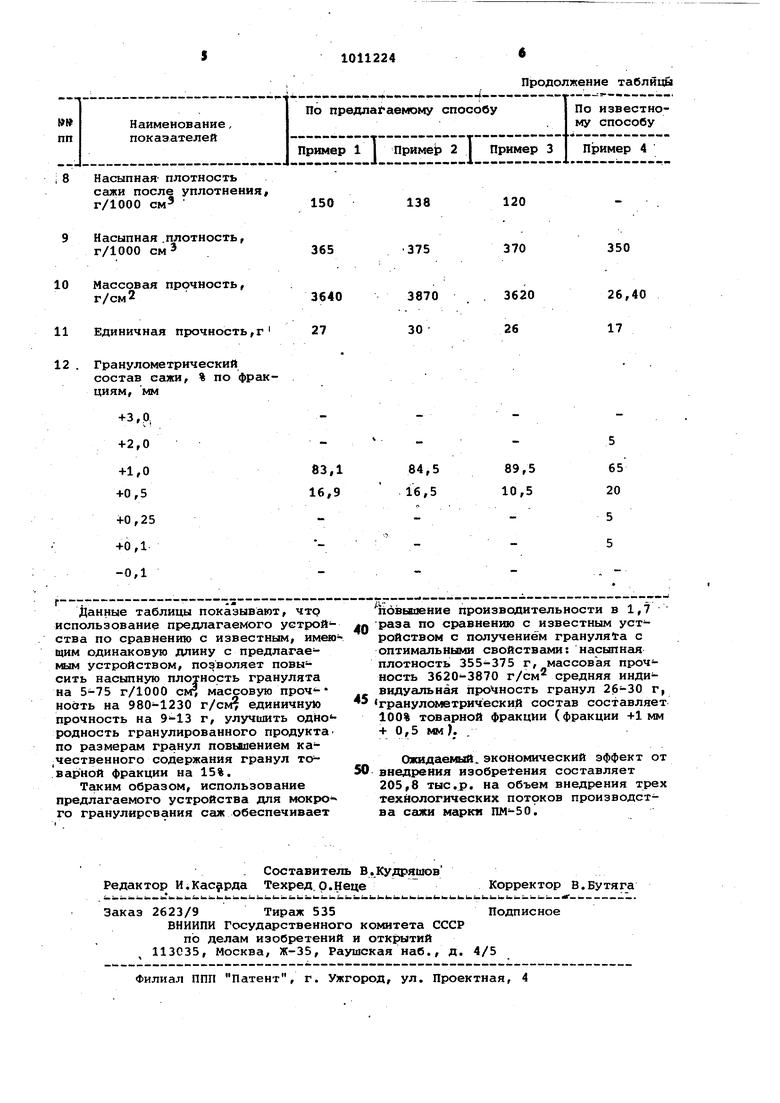

Парамет{н процесса гранулирова ния и качественные показатели гра- нулята сажи на предполагаемом и .вестном устройствах представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной гранулированной сажи | 1982 |

|

SU1120006A1 |

| Барабан для гранулирования сажи | 1983 |

|

SU1130395A1 |

| Способ получения модифицированной гранулированной сажи | 1979 |

|

SU937492A1 |

| Устройство для мокрой грануляции сажи | 1987 |

|

SU1526805A1 |

| Способ сухого гранулирования пылящей сажи | 1986 |

|

SU1407942A1 |

| Состав для получения гранулированной сажи | 1981 |

|

SU986910A1 |

| Способ сухого гранулирования сажи | 1987 |

|

SU1491875A1 |

| Способ получения гранулированной сажи для полимерных композиций | 1976 |

|

SU729223A1 |

| Способ сухого гранулирования сажи | 1982 |

|

SU1089098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465224C1 |

УСТРОЙСТВО ДЛЯ МОКРОЙ ГРАНУЛЯЦИИ САЖИ, включающее цилиндри- 1СЕСО.ШЗЙ,И1 КАТШШЮ- 1 J ТЬХЙЙШСКАЯ швмшт ческий корпус с патрубками подачи и выгрузки материала и патрубком ndдачи гранулирующей жидк.ости, и соосно расположеннЕлй в нем вгш с радиально установленными пальцами на винтовой линии,.о тличающееся тем, что с целью повышения произ водительности устройства и качества гранул, йорпус выполнен в виде трех последовательно и соосно расположенных цилиндрических камер разного диаметра, причем диаметры первой и третьей камер соответственно равны 0,6-0,8 и 1,2-1,5 диаметра второй камеры, а их длины составляют 0,18 0,25 и 0,50 - 0,55 длины второй каме-.. Ры.;i

Производительность

Диаметр устройства, мм:

первой камеры

второй камеры

третьей Камеры .

Длина устройства, мм;1679

первой камеры232

второй камесх: 928

третьей камеры510

Диаметр первой цилиндрической камеры относительно второй камеры

Диаметр третьей цилиндрической камеры относительно второй камеры

Длина первой цилиндрической камеры относительно второй камеры

Длина третьей цилиндрической камеры относительно второй камеры

400

670

400

320 400 600

1670

1670 179 994 497

0,8

0,7

1,5

1,3

0,18

0,27

0,51

0,5

0,55

Насыпная плотность сажи после уплотнения, г/1000 см

150

Насыпная .плотность, г/1000 см

365

10 Массовая прочность, г/см2

3640

11 Единичная прочность,г

27

состав сажи, % по фракциям, мм

Продолжение таблицы

120

138

370

375

350

26,40

3620

3870

17

26

30

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вороэняк.И.Г, Производство са,жи | |||

| М., Химия, 1975, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-08-10—Подача