со го

|4

.1

Изобретение относится к усовершенствоваиному способу получения ксиланов, волокнистых материалов и-продуктов их расщепления, которые могут быть использованы в качестве кормовых добавок и строительна о материала.

Известен способ получения ксиланов, волокнистых материалов и продуктов их расщепления путем обработки ксилансодержащего исходного сьфья -бХ-ным водным раствором щелочи при 170-175 С. Степень вьщеления ксиланов 25-30% l.

Данный способ характеризуется недостаточно высокой степенью вьщеления ксиланов.

Наиболее близким по технической сущности к предложенному является способ получень я ксиланов, волокнистых материалов и продуктов их расщепления путем обработки ксилансодержащего исходного сьфья насьпценным водяным паром при температуре 60-23Cf С и давлении 24,6-46 ати в течение 1-2 мин, обработки частично прогид- . ролизованного сьфья водой и/или разбавленным водным раствором щелочи с получением водного раствора ксиланов и продуктов расщепления ксиланов и нерастворимого в воде остатка волокнистого материала. Выход целевых продуктов 3-4% 2j .

Известный способ характеризуется недостаточно высоким выходом ii;eJieвых продуктов.

Цель изобретения - повьппение выхода целевых продуктов.

Поставленная цель достигается тем, что согласно способу получения ксиланов и волокнистых материалов путем обработки ксилансодержащего исходного сьфья насыщенным водяным паром при температуре 160-210 С и давлении, последующей обработки частично прогидролизованного сьфья водой и/или разбавленным водным раствором щелочи с получением водного раствора ксиланов и продуктов расщепления ксиланов и нерастворимого в воде остатка - волокнистого материала, обработку исходного сьфья водяным паром ведут в течение 5-240 мин при давлении 6,3-19,5 ати.

Пример 1. 400 г березовой древесины в виде щепы, что соответствует 277 г абсолютно сухой древесины, обрабатывают в лабораторном

209242

рафинере (фирма Дефибратор Л.З.) в течение 7 мин паром при 188 С, что соответствует давлению примерно 12 ати, и дефибрируют в течение 2 мин. 5 Сьфой волокнистый материал вымывают из дефибраторй горячей водой и на гидравлическом прессе отделяют жидкость от волокнистого материала. К водному экстракту (3250 мл) добавляют

0 27 мл серной кислоты и в течение

60 мин раствор нагревают в автоклаве до 120 С. Затем кислый фильтрат нейтрализуют расчетным количеством гидроокиси кальция и осадок сульфата

5 кальция удаляют посредством центрифугирования. После обесцвечивания с помощью, активированного угля и фильтрации раствор путем дистилляции под вакуумом сгущают до сиропа, который

0 экстрагируют 4 раза - каждый раз по 250 мл - горячим этанолом. Смешанные с этанолом экстракты фильтруют и раствор снова путем дистилляции под вакуумом концентрируют до сиропооб5 разного состояния. После затравливания небольшим количеством кристаллической ксилозы и вьщёрживания при температуре примерно О С получено 7,2 г кристаллической ксилозы с

0 т.пл. 144°С. Вторая кристаллизация маточного раствора дает 6,6 г кристаллической ксилозы с т.пл. 141 С. Выход ксилозы по отношению к сухой древесине (абсолютно сухой) 5 вес.%.

Пример 2. Аналогичным образом по примеру 1 обрабатывают 498 г овсяной лузги (абсолютно сухой). Первая фракция кристаллической ксиQ лозы составляет 22,5 г с т.пл. 141 С, в результате второй и третьей кристаллизации получено соответственно 2,7 и 2,2 г ксилозы. Выход ксилозы по отношению к. сухому веществу

г (абсолютно сухому) 5,5 вес.%.

Пример 3. Аналогичным образом по примеру 1 обрабатывают 306 г пшеничной соломы (абсолютно сухой). Для удаления загрязнений солому в

0 течение 2 мин обрабатываютпаром при давлении 12 ати и дефибрируют 1,5 мин. После промывки водой и удаления воды с помощью гидравлического пресса волокна обрабатывают в те5 чение 16 мин паром при давлении

12 ати и дефибрируют 15с. В первой фракции получено 20,2 г кристаллической ксилозы с т.пл. 146°С. Это

3

соответствует выходу 6,6%-по отношению к абсолютно сухой соломе.

Пример 4. 400 г березовой древесины в виде щепы с содержанием влаги 21%, т.е. 316 г абсолютно сухой древесины, обрабатывают в лабораторном рафинере фирмы Дефибратор А.В. в течение 80 мин паром при 185-190 С, что соответствует давлению примерно 12 ати, и дефибрируют примерно 2 мин. Полученный таким образом влажный волокнистьй материал вымывают из дефибратора водой общим объемом 4 л и промывают на сите. Выход волокнистого материала 193 г (61%) по отношению к использованной древесине (абсолютно сухой)..Волокнистый материал состоит примерно на 37% из лигнина (гидролизный остаток) и примерЯо на 58% из углеводов. После гидролиза волокнистого материала доля глюкозы в общем количестве углеводов составляет 91%. Анализы проводят так же, как описано в предьщущих примерах. Усваиваемость материала у жвачных животных 79%.

Смешанную промывочную воду сгущают под вакуумом и концентрат высушивают вымораживанием. При этом получено 63,4 г материала, что соответствует выходу 20,1 % по отношению к абсолютно сухой древесине. Это общее количество сухого вещества водного экстракта содержит после гидролиза 31 г ксилозы (9,8%) по отношению к абсолютно сухой древесине) и 23 г других Сахаров.

Пример 5. В другом эксперименте, проводившемся при прочих одинаковых условиях, что и в примере 1, время обработки продлено до 120 мин. Выход волокнистого материала 190 г (60% по отношению к использованной древесине, абсолютно сухой). Волокнистый материал состоит примерно на 35% из лигнина (гидролизный остаток) и примерно на 58% из углеводов с содержанием в них глюкозы 93%. Усваиваемость материала у жвачных животных 80%.

Высушенная вымораживанием промывочная вода содержит 51,5 г сухого вещества, что соответствует выходу 16,3% по отношению к древесине (абсолютно сухой). Это сухое вещество после гидролиза содержит 16 г ксилозы (5,1% по отношению к древесине.

244

абсолютно cyxoii) и 12 г других Сахаров.

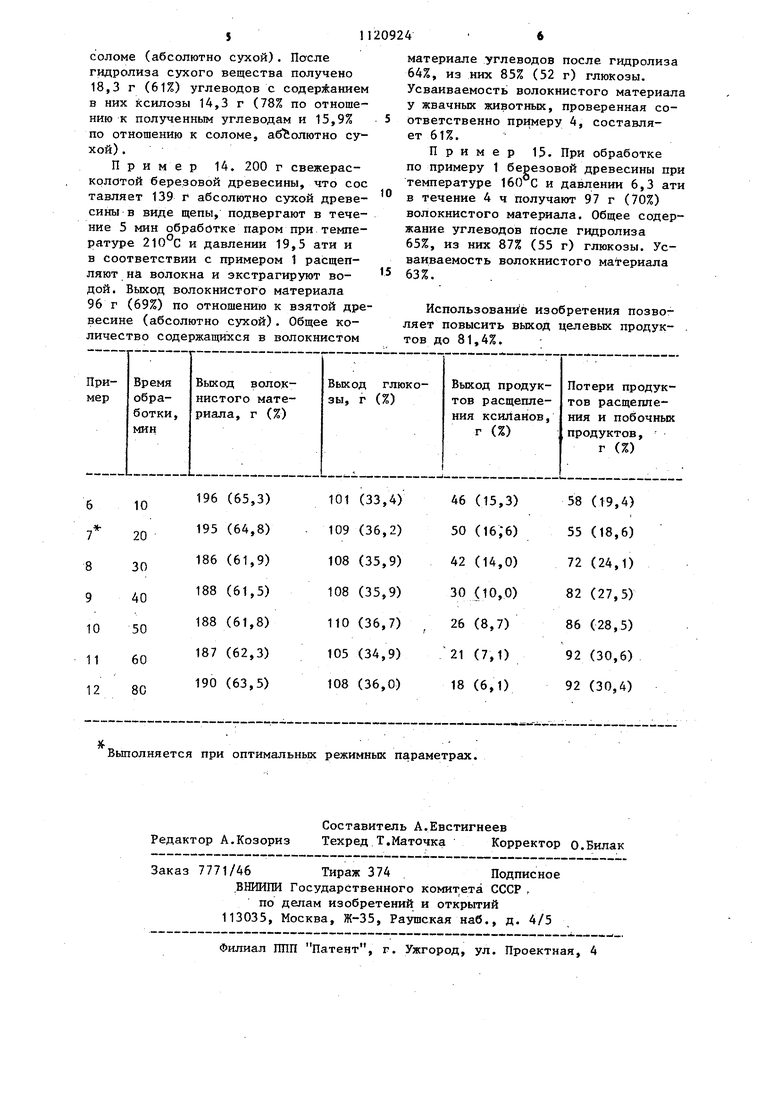

Примеры 6-12. В каждом случае 395 г воздушно-с тсой березовой щепы, что соответствует 300 г абсолютно сухой древесины, подвергают обработке - в соответствии с условиями, указанными в примере 1 насыщенным паром при давлении 12 ати

и температуре 187 С в течение времени, приведенного в таблице, и полученные волокнистые материалы извлекают водой согласно примеру 1. Содержащуюся в волокнистом материале

целлюлозу прогидролизовывают в глюкозу, причем получают исключительно чистую глюкозу. В таблице указаны полученные в каждом случае количества вещества, причем цифры, приведенные в скобках, означают количество по отношению к исходному материалу (абсолютно сухому). В водных экстрактах- содержатся полимерные и олигомерные продукты

расщепления ксиланов, количество которых также указано в таблице. Эти продукты имеют молекулярный вес в пределах 300-6000. О высокой степени чистоты полимерных и олигомерных

продуктов расщепления ксиланов можно судить по тому, что при переводе их в ксилозу выход последней по отношению к ним составляет 87 вес.%. Пример 13. 100 г мелко сеченной соломы, что соответствует 90 г абсолютно сухой соломы, обрабатывают в лабораторном рафинере (фирма Дефибратор А.В.) паром в течение 60 мин при температуре 170 С, давлеНИИ 8,1 ати и дефибрируют 1 мин. Полученный влажный волокнистый материал вымывают из дефибратора водой (4 л) и промывают на сите. Выход волокнистого материала 54 г (60%) по

;отношению к использованной соломе (абсолютно сухой). Волокнистый материал состоит примерно на 24% из лигнина (гидролизный остаток) и в результате гидролиза получают 76% углеводов с содержанием в них глюкозы 85% (35 г). Анализы проводят так, как описано в предшествующих примерах. Усваиваемость волокнистого материала жвачными животными 68%.

Собранную вместе промывочную воду сгущают и подвергают высушиванию вымораживанием. Выход сухого вещества 30 г (33%) по отношению к взято

соломе (абсолютно сухой). После гидролиза сухого вещества получено 18,3 г (61%) углеводов с содержанием в них ксилозы 14,3 г (78% по отношению к полученным углеводам и 15,9% по отношению к соломе, абсолютно су хой) .

Пример 14. 200 г свежерасколотой березовой древесины, что сое тавляет 139 г абсолютно сухой древесины в виде щепы, подвергают в течение 5 мин обработке паром при температуре 210 С и давлении 19,5 ати и в соответствии с примером 1 расщепляют на волокна и экстрагируют водой. Выход волокнистого материала 96 г (69%) по отношению к взятой древесине (абсолютно сухой). Общее количество содержащихся в волокнистом

материале углеводов после гидролиза 64%, из них 85% (52 г) глюкозы. Усваиваемость волокнистого материала у жвачных животных, проверенная соответственно примеру 4, составляет 61%.

Пример 15. При обработке по примеру 1 березовой древесины при температуре 160 С и давлении 6,3 ати

в течение 4 ч получают 97 г (70%) волокнистого материала. Общее содержание углеводов после гидролиза 65%, из них 87% (55 г) глюкозы. Усваиваемость волокнистого материала

63%.

Использование изобретения позволяет повысить выход целевых продуктов до 81,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения глюкозы из целлюлозосодержащих материалов | 1977 |

|

SU1072816A3 |

| Способ получения ксилозы путем ферментативного гидролиза водных растворов ксиланов | 1977 |

|

SU1011050A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ РАСЩЕПЛЕНИЯ УГЛЕВОДОВ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2617938C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА ИЗ ВОДНОГО РАСТВОРА КСИЛОЗЫ | 1990 |

|

RU2108388C1 |

| Способ получения ксилозы | 1975 |

|

SU786904A3 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛОЗЫ | 1998 |

|

RU2211074C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ БИОМАССЫ | 2010 |

|

RU2551320C2 |

| СПОСОБ РАЗМЕЛЬЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗЫ НА ВОЛОКНА | 2009 |

|

RU2462320C1 |

| Связующее для древесных плит | 1982 |

|

SU1104124A1 |

| Способ разложения лигноцеллюлозного материала | 1979 |

|

SU1194282A3 |

СПОСОБ ПОЛУЧЕНИЯ КСИЛАНОВ И ВОЛОКНИСТЫХ МАТЕРИАЛОВ путем обработки ксилансодержащего исходного сырья насыщенным водяным паром при температуре 160-210°-С и давлении, последующей обработки .частично прогидролизованного сырья водой и/или разбавленным водным раствором щелочи с получением водного раствора ксиланов и продуктов расщепления ксиланов и нерастворимого в воде остатка - волокнистого материала, отличающийся тем, что, с целью повышения выхода целевых продуктов, обработку исходного сырья водяным паром ведут в течение 5 240 мин при давлении 6,3-19,5 ати. СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Никитин Н.И | |||

| Химия древесины и целлюлозы, изд | |||

| АН СССР, М.-Л., 1962, с | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

| , 2 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1984-10-23—Публикация

1977-07-20—Подача