Изобретение относится к катализаторам для очистки газовоздушных смесей от токсичных примесей и, в частности, для окисления монооксида углерода как наиболее токсичной примеси выхлопных газов автомобилей, технологических выбросов нефтеперерабатывающей и нефтехимической промышленности.

Целью изобретения является повышение активности катализатора за счет дополнительного содержания в нем оксида сурьмы при определенном соотношении компонентов.

Изобретение иллюстрируется следующими примерами.

Пример 1. Используют катализатор состава, мас.%:

СиО

СозСм

СгОз

МГ)02

5Ь2Оз

2,0 1.0 3,0 3,0 1,0

у-АЬОз Остальное (расчет на 5 г катализатора).

у-Оксид алюминия предварительно активируют: пропитывают раствором соляной кислоты (рН 2) в течение 1 ч с последующей сушкой при 150°С в течение 2 ч. Приготавливают раствор активных компонентов, исходя из 0,212 г CuCl2 2H20, 0,15 г СоС12 6Н20, 0,078 г SbCIa, 0.42 г MnCh -4Н20 и 0,306 г Сг(МОз)2 -ЭНгО. Полученной смесью при рН 1,8 пропитывают активированный массой 4,5 г при 40-60°С в течение 1 ч с последующей сушкой при 120°С в течение 2 ч и прокаливанием при 200°С (1 ч), при 350°С (4 ч). Газовоздушную смесь состава, %:

СО 2

02 2

С4Ню 1000 ррт

С02 18

Ni Остальное

Ё

О 00

ел ел о ю

..-1

при объемной скорости 45000 чм пропускают через слой катализатора объемом 2,5 см . При температурах 40, 50, 65 и 85°С достигается конверсия СО 48, 100, 100, 100% соответственно, конверсия бутана 17,3; 28,3; 38,9; 69,5%,

Приведенные в примере 1 и последующих примерах в соответствии с формулой изобретения результаты даны в табл. 1-4 и сопоставлены с прототипом,

Пример 2. Катализатор состава, мас.%;

СиО 2,2

Соз04 1,5

СгОз 4,0

Мп02 2,75

SD203 1,40

Остальное

готовят по аналогии с примером 1. Используют газовоздушную смесь состава, %:

СО

02

СдНю С02 N2

3,5 3

800 ррт 15

Остальное

При температурах 40, 50, 150°С конверсия СО составляет 95, 100, 100% соответственно, конверсия бутана 1,2; 32;80%.

Пример 3. Катализатор состава мас.%:

СиО2,5

Соз04 2,0 СгОз 4,5 Мп02 2,5

SD2031,35

у-А120з Остальное

готовят по аналогии с примером 1. Используют газовоздушную смесь состава, %:

СО3

022,5

СдНю 700 ррт

С0215

N2Остальное

При температурах 70, 80, 90°С конверсия СО 8,9; 97; 100%, конверсия бутана 0 35; 57%.

Пример 4. Катализатор состава мас.%:

СиО2,5

Соз04 2,0

СгОз5,0

Мп02 4,0

Sb203 2,0

у-А120з Остальное

готовят аналогично примеру 1. Исследую газовоздушную смесь состава, %:

СО4

С23,5

С4Ню700 ррт

С0215

N2Остальное

При температурах 155, 160, 165, 250°С конверсия СО соответственно 50,5; 95; 100; 100%, конверсия бутана 0 6,2: 15,8; 55,7%.

Пример мас.%:

СиО

Соз04

СгОз

Мп02

5Ь2Оз

у-А120з

5. Катализатор состава,

2,3 2,0 3,5 2,5 1.5 Остальное

готовят по аналогии с примером 1. Исследуют газовоздушную смесь состава, %:

СО2

022,5

С Ню1100 ррт

С0220

N2Остальное

При температурах 145, 165, 175, 220 и 250°С конверсия СО 55, 98, 100. 100 и 100% соответственно, а конверсия бутана при этих же температурах 3,5; 8,8; 14,0; 26,3; 50,5%.

5

0

5

0

5

0

5

Пример мас.%: СиО Соз04 СгОз МпО2 5Ь2Оз

6. Катализатор состава,

2.4 1,25 4,75 3,75 1,65

Остальное

готовят по аналогии с примером 1. Используют газовоздушную смесь состава, %:

СО2,5

022

CiHio1000 ррт

СО220

N2Остальное

При температурах 135, 140, 190 и 220°С конверсия СО25,3; 100; 100 и 100%. конверсия бутана 3,0; 15,1; 31,4; 57,2%.

Далее приведены дополнительные примеры со значениями содержания активных компонентов в катализаторе, отличными от предлагаемых при условии сохранения соотношения между активными компонентами, соответствующего составу катализатора в примере 1.

Пример 7. Готовят оксидный катализатор состава, мас.%:

СиО1,1

СозОз0,75

СгОз2,0

Мп021,37

ЗЬ20з0,63

у-А 2ОзОстальное

Используют газовоздушную смесь состава, %:

СО3,5

023

СлНю 800 ppm

С0215

N2Остальное

При температурах 50, 60, 180°С достигается конверсия СО 83, 90, 98% соответственно, конверсия бутана 0; 22; 51%.

Пример 8. Готовят оксидный катализатор состава, мас.%:

СиО3,3

Соз04 2,25

СгОз6,0

МпОа4,13

SD2032,1

у-А120з Остальное

Используют газовоэдушную смесь состава, приведенного в примере 7, При температурах 50, 60, 180°С достигается конверсия СО 86, 95 и 100% соответственно, конверсия бутана 0,5; 26,3; 62%.

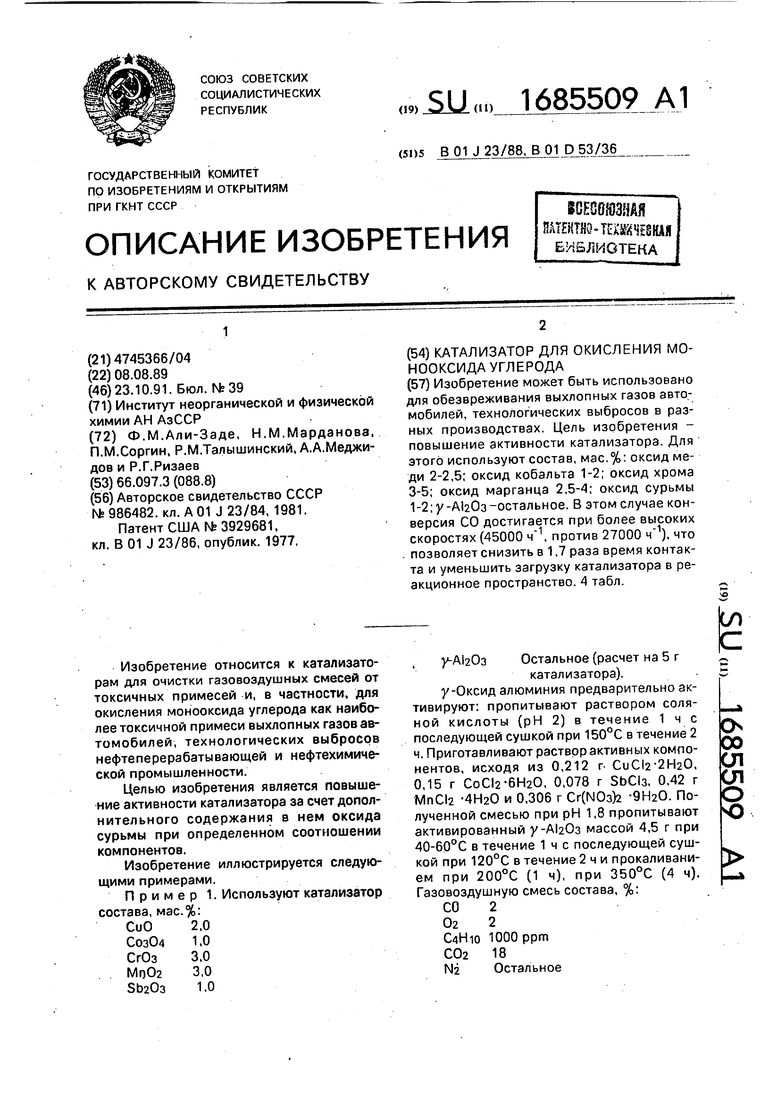

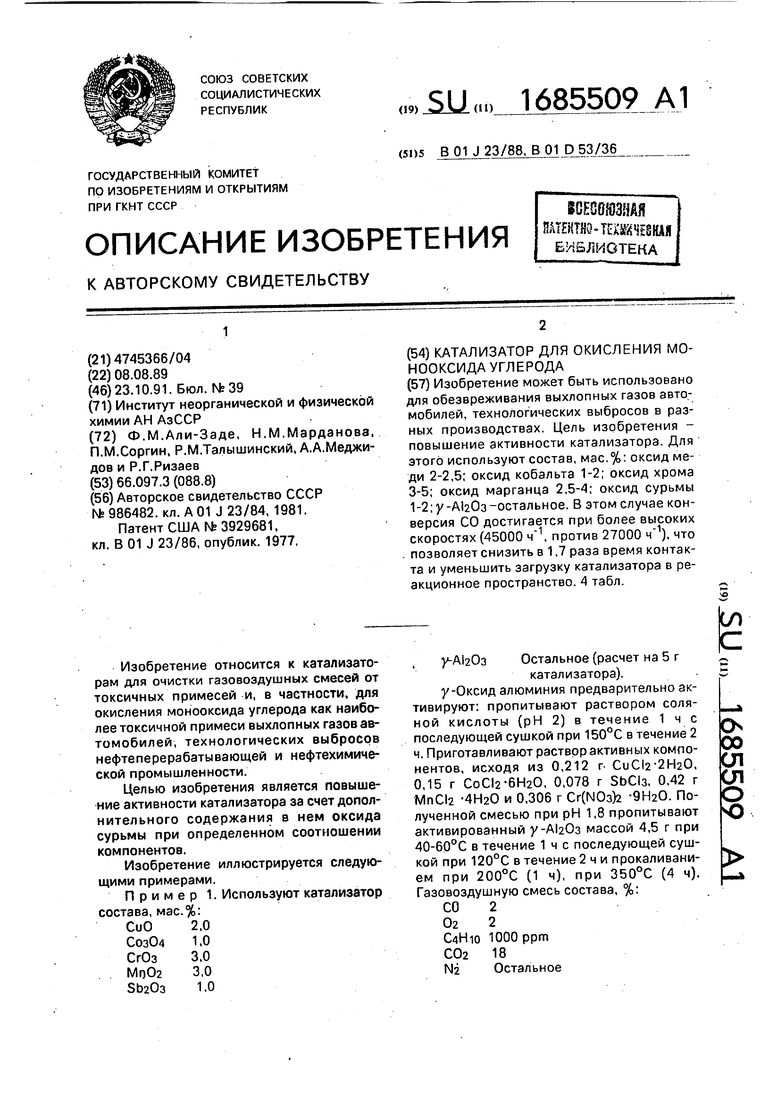

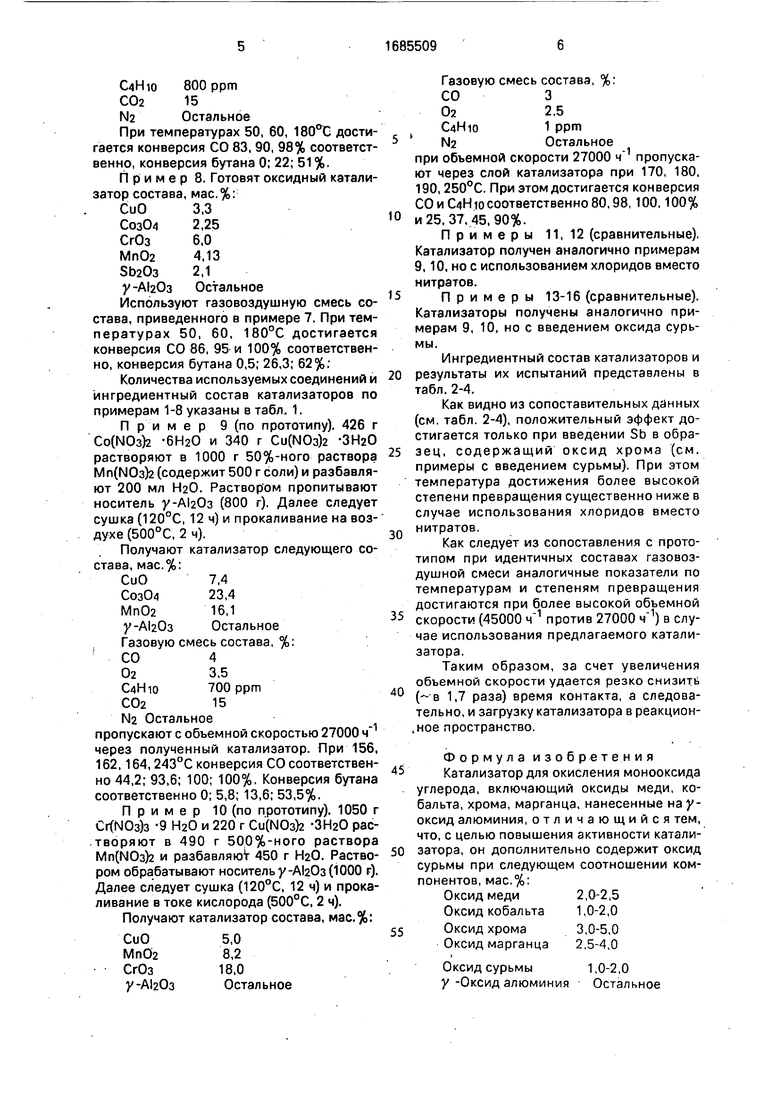

Количества используемых соединений и йнгредиентный состав катализаторов по примерам 1-8 указаны в табл. 1.

Пример 9 (по прототипу). 426 г Со(МОз)2 -6Н20 и 340 г Си(ЫОз)2 растворяют в 1000 г 50%-ного раствора Мп(МОз)2 (содержит 500 г соли) и разбавляют 200 мл НаО. Раствором пропитывают носитель у-А120з (800 г). Далее следует сушка (120°С, 12 ч) и прокаливание на воздухе (500°С, 2 ч).

Получают катализатор следующего состава, мас.%:

СиО7,4

СозОз23,4

МпОа16,1

у-АЬОз Остальное

Газовую смесь состава, %:

СО4

023,5

С/}Ню700 ppm

С0215

N2 Остальное

пропускают с объемной скоростью 27000 через полученный катализатор. При 156, 162, 164,243°С конверсия СО соответственно 44,2; 93,6; 100; 100%. Конверсия бутана соответственно 0; 5,8; 13,6; 53,5%.

Пример 10 (по прототипу). 1050 г Сг(МОз)з -9 Н20 и 220 г Си(ЫОз)2 -ЗН20 рас- творяют в 490 г 500%-ного раствора Мп(МОз)2 и разбавляют 450 г Н20. Раствором обрабатывают носитель у -А120з (1000 г). Далее следует сушка (120°С, 12 ч) и прокаливание в токе кислорода (500°С, 2 ч).

Получают катализатор состава, мас.%:

СиО5,0

Мп028,2

СгОз18,0 у-А120зОстальное

Газовую смесь состава, %:

СО3

022.5

ppm

N2Остальное

при объемной скорости 27000 пропускают через слой катализатора при 170, 180, 190, 250°С. При этом достигается конверсия СО и С4Ню соответственно 80,98,100,100% 0 и 25, 37,45, 90%.

Примеры 11, 12 (сравнительные). Катализатор получен аналогично примерам 9,10, но с использованием хлоридов вместо нитратов.

5Примеры 13-16 (сравнительные).

Катализаторы получены аналогично примерам 9, 10, но с введением оксида сурьмы.

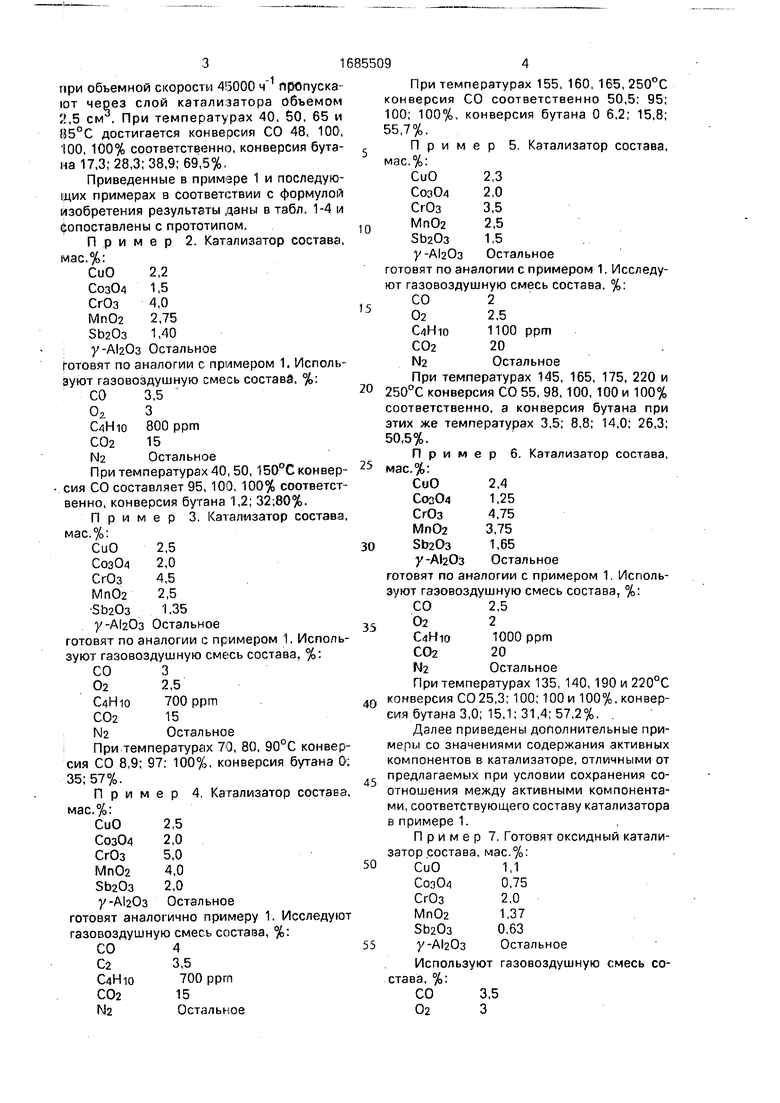

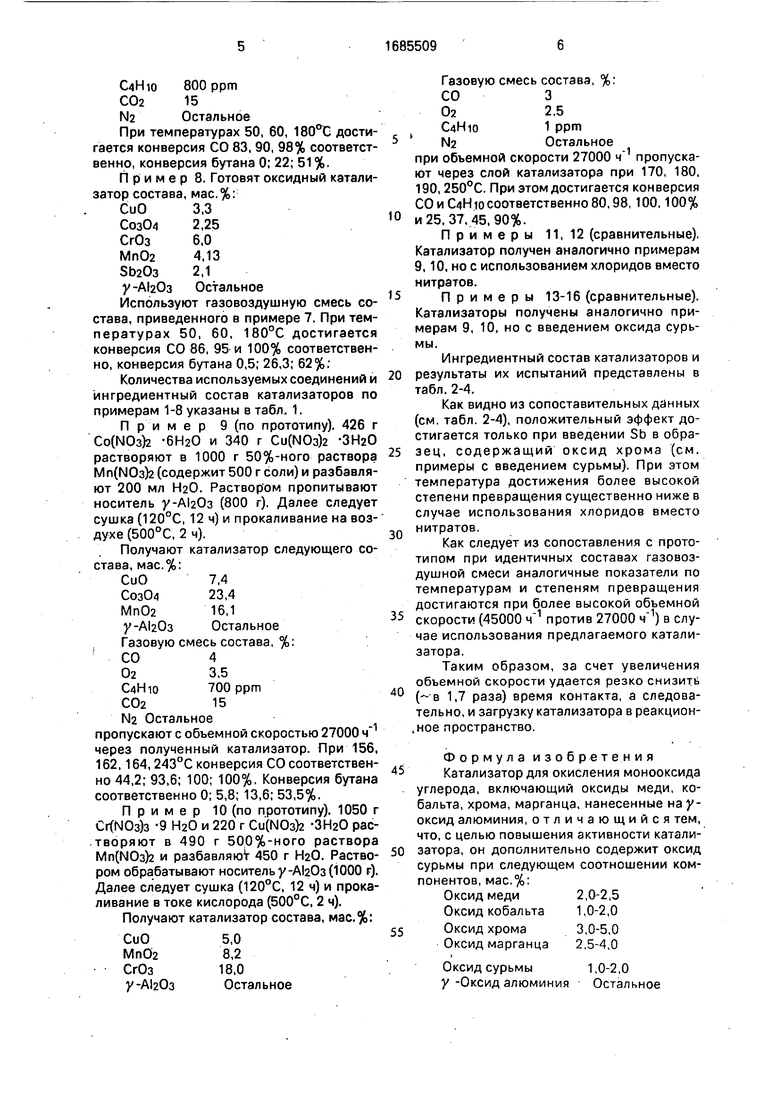

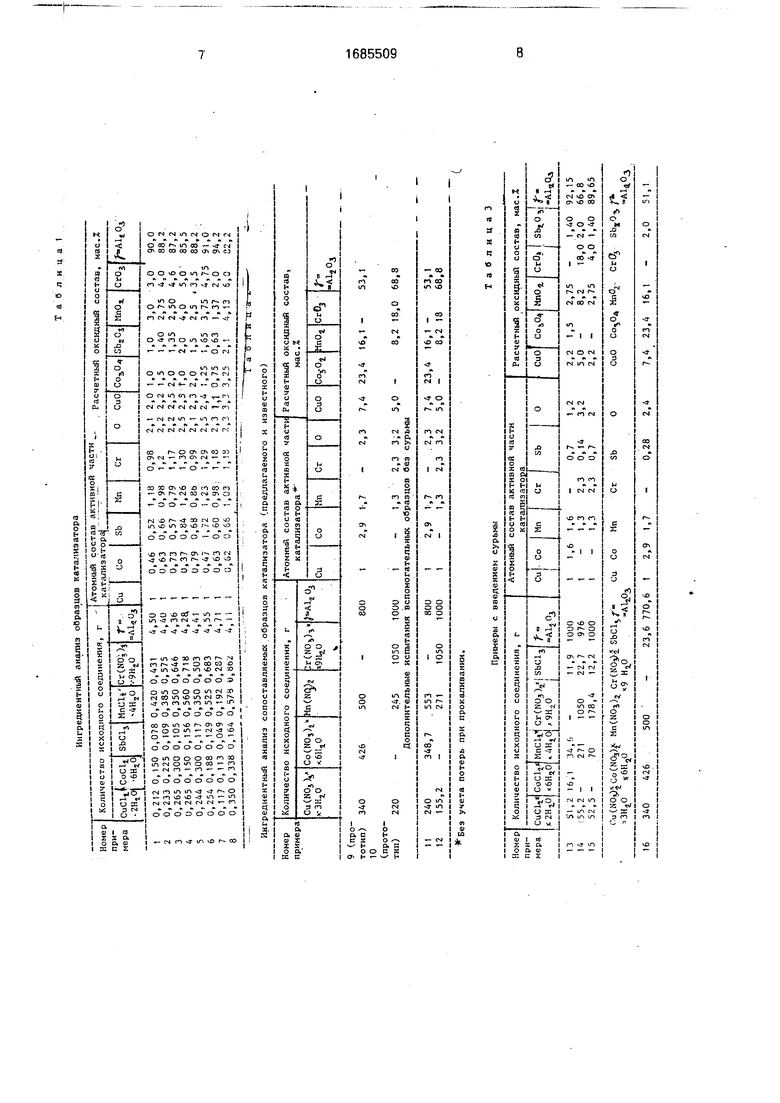

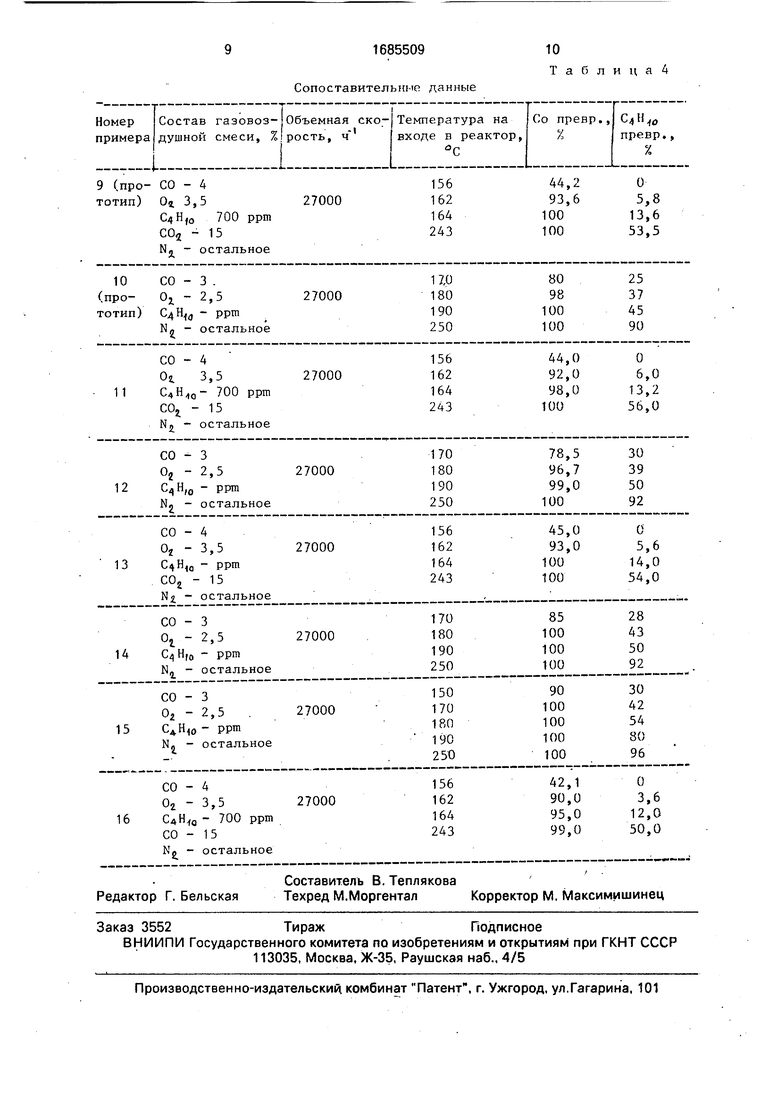

Йнгредиентный состав катализаторов и 0 результаты их испытаний представлены в табл.2-4.

Как видно из сопоставительных данных (см. табл. 2-4), положительный эффект достигается только при введении Sb в обра- 5 зец, содержащий оксид хрома (см. примеры с введением сурьмы). При этом температура достижения более высокой степени превращения существенно ниже в случае использования хлоридов вместо „ нитратов.

Как следует из сопоставления с прототипом при идентичных составах газовоздушной смеси аналогичные показатели по температурам и степеням превращения достигаются при более высокой объемной 5 скорости (45000 против 27000 ) в случае использования предлагаемого катализатора.

Таким образом, за счет увеличения объемной скорости удается резко снизить ® (-в 1,7 раза) время контакта, а следовательно, и загрузку катализатора в реакцион- .ное пространство.

Формула изобретения 5Катализатор для окисления монооксида

углерода, включающий оксиды меди, кобальта, хрома, марганца, нанесенные нау- оксид алюминия, отличающийся тем, что, с целью повышения активности катали- 0 затора, он дополнительно содержит оксид сурьмы при следующем соотношении компонентов, мас.%:

Оксид меди2,0-2,5

Оксид кобальта 1,0-2,0

5Оксид хрома3,0-5,0

Оксид марганца 2,5-4,0

Оксид сурьмы1,0-2,0

у-Оксид алюминия Остальное

Номер примера

Атомный состав активной части

Количество исходного соединения, г

инения, г катализатора)

Расчетный оксидный состав, мае. 1-

CUCUtcoCUTsbCl fMnCU NojTV Си I Co Mn Т 0 СиоГсо ЛзЬ.ЛмпО,.

2Htg/6« ib-i J: -J:- -3-L I-JIILJ-IJf

0,460,521,180,982,12,0 1,01,03,0 3,0

90,0 88,2 87,2 85,5 88,2

10,212 0,150 0,078 0,420 0,431

20,233 0,225 0,109 0,385 0,575

30,265 0,300 0,105 0,350 0,646

40,265 0,150 0,156 0,560 0.71B

50,244 0,300 0.1P 0,350 0,503

60,254 0,188 0,129 0,525 0,683

70 117 0,113 0,049 0,192 0,237

80 350 0,338 0,164 0,578 в,862

Иьгредиентный анализ овразцов катализатора

Атомный состав активной части

исходного соединения, г

инения, г катализатора)

Расчетный оксидный состав, мае. 1-

sbCl fMnCU NojTV Си I Co Mn Т 0 СиоГсо ЛзЬ.ЛмпО,.

I-JIILJ-IJf

0,460,521,180,982,12,0 1,01,03,0 3,0

U 630,660,981,22,22,2 1,51,402,75 4,0

0,730,570,791.172,22,5 2,01,352,50 4,6

0,370,841,261,302,52,5 Г,02,04,0 5,0

0,790,6НО.ВЬ0,992,12,3 2,01,52,5 .3,5

90,0 88,2 87,2 85,5 88,2

0,47 1,72 1,23 1,29 2,5 2,4 1,25 1,65 3,75 4,75 91,0 0,63 0,60 0,98 1,18 2,3 1,1 0,75 0,63 1,37 2,0 94,2 0,62 0,66 1,03 1.18 2,3 3,3 3,25 2,1 4,13 6,0 82,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

| Способ переработки нефти, нефтепродуктов и нефтяных отходов и катализатор для его осуществления | 1990 |

|

SU1726469A1 |

| Катализатор для окисления оксида углерода | 1986 |

|

SU1384326A1 |

| Способ получения углеводородов и катализатор для его осуществления | 1990 |

|

SU1792934A1 |

| Способ регенерации катализатора гидрирования ненасыщенных альдегидов | 1990 |

|

SU1777953A1 |

| Катализатор для гидрообессеривания тиофена | 1987 |

|

SU1586775A1 |

| Катализатор для гидрирования бутиндиола-1,4 | 1989 |

|

SU1726010A1 |

| Катализатор для углекислотной конверсии метана | 1990 |

|

SU1747144A1 |

| Катализатор для окисления оксида углерода и способ его получения | 1987 |

|

SU1466784A1 |

Изобретение может быть использовано для обезвреживания выхлопных газов автомобилей, технологических выбросов в разных производствах Цель изобретения - повышение активности катализатора. Для этого используют состав, мас.% оксид меди 2-2,5; оксид кобальта 1-2; оксид хрома 3-5; оксид марганца 2,5-4; оксид сурьмы 1-2;у-А120з-остальное. В этом случае конверсия СО достигается при более высоких скоростях (45000 ч . против 27000 ч ). что позволяет снизить в 1,7 раза время контакта и уменьшить загрузку катализатора в реакционное пространство. 4 табл

Номер примера

Ингредиентный анализ сопоставляемых образцов катализатора предлагаемого и известного) Количество исходного соединения, г

CuCNO,

Co(N03)(NCpj

:г(мо4)г,

SHjO

А1г03

Атомный состав активной части Расчетный катализатора |м

Си

Со

Мп

Сг

СиО

340

220

426

До

11 12

240 155,2

Без учета потерь при прокаливании.

Номер примера

Количество исходного соединения, г

I

Атомный состав

катал

CuClHCoClHMnCltl Cr(N03),«i SbCl} f -Си I Co I Mn I 2HjO| «6HjO . 9H20 j A1J°J

1351,216,1 34,r - 11,9 10001 1,6 1,6

145S,2 - 271 1050 22,7 9761 - 1,3

1532,5 - 70 178,4 12,2 10001 - 1,3

Ги(МОЛСо(ИОз)Ј Мп(НОг)г Cr(NOj)Ј SbCl,, f- Си Со ЗНгО «6H, НгО-AlA

23,6 770,6 1

340

426

500

2,

бразцов катализатора предлагаемого и известного) г

)г,

А1г03

Атомный состав активной части Расчетный оксидный состав, катализатора |мас.Х

Си

Со

Мп

Сг

СиО

Со оЛЙпоЛсгО, |УОLA.

26

500

800

2,9 1,7

2,3

245 1050 1000 1 - ,3 2,3 3,2 Дополнительные испытания вспомогательных образцов без сурьмы

7,4 23,4 16,1 - 53,1 5,0 - 8,2 18,0 68,8

0 00 СЛ (Л

о ю

348,7

553 271

1050

800 1000

2,9 1,7 1,3

2,3 2,3 3,2

7,4 23,4 16,1 - 5,0 - 8,2 18

Примеры с введением сурьмы

ТаблицаЗ

О

активной части

затора

Cr |Kb

Расчетный оксидный состав, Mac.Z Си

СиО| Со&0., MnOt СгОд

IIjL j

S4° У fi-AlaQi

ОЭ

2,2 1,5 2,75 -1,40 92,15

5,0 -8,2 18,0 2,0 66,8

2,2 -2,75 4,0 1,40 89,65

Cr

Sb

СиО Млй, СгС ЗохОъ f

-All°i

23,6 770,6 1

500

2,9 1,7

0,28 2,4

7,4 23,4 16,1

2,0 51,1

Сопоставитеяьш IP данные

N - остальное

10

Т а б л и ц а 4

| Катализатор для очистки газов от окиси углерода | 1980 |

|

SU986482A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №3929681, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-10-23—Публикация

1989-08-08—Подача