Изобретение относится к способам приготовления катализатора для очистки газа от окиси углерода, углеводородов, окислов азота, например выхлопного газа двигателей внутреннего сгорания. Известен способ приготовления катализатора путем смешения водных растворов соединений каталитически активных металлов, включающих медь, кобальт или никель, выпаривания, сушки и прокаливания катализаторной массы. Катализатор, полученный известным способом, обладает недостаточно высокой активностью. С целью получения высокоактивного катализатора предложен способ, заключаюш,ийся в том, что смешивают водные растворы соединений никеля, кобальта, меди, марганца или хрома в соотношении, обеспечиваюш ем получение катализатора следующей формулы СиМп МвуСгр, где Me - никель или кобальт, х - число от 1 до 2 включительно или нуль, когда Me - никель, а у н Z отличны от нуля; у - число от 1 до 6 включительно или нуль, когда х и z отличны от нуля; z - число, превышающее 3, предпочтительно 3, или нуль, когда Me - кобальт, а Л и г/ отличны от нуля; w - индекс при кислороде, соответствующий насыщению валентностей металлов, взятых в количествах, определенных индексами приведенной формулы, и прокаливают катализаторную массу при температуре от 500 до 800°С. Желательно в качестве соедипепий металлов использовать ацетатные и/пли нитратные соли никеля, кобальта, меди, .марганца и хрома. Желательно пропитывать водными растворами соединений никеля, кобальта, меди, марганца или хрома носитель - алюминия. Носитель перед обработкой его растворами соединений активных металлов л елательно подвергать предварительной пропитке растворами соединений двухвалентных металлов и хрома. В соответствии с изобретением носитель, который пропитывается раствором активной части катализатора, должен обладать высокой механической прочностью, низкой плотностью, большой смачиваемой поверхностью и высокой теплостойкостью; предпочтительно, чтобы он имел сферическую форму, чтобы свети к .минимуму поверхностное трение его отдельных частиц. Таким требованием удовлетворяют имеющие сферическую форму двуокись кремния SiOa, SiOo-AlgOs и окись алюминия А12Оз,

содержащие определенные количества других элементов. Для нолучения носителя приготовляют смесь ацетата аммония, хлоргидроокиси алюминия и подходящего желатинирующего веп1ества, сливают приготовленный раствор по каплям при -5°С в колбу, содержащую несмешпваюп1уюся жидкость (например масло), находящуюся нрн температуре 90°С. Собирают со дна колбы образующиеся сферические частицы окиси алюминия и затем обрабатывают газообразным аммиаком в течение нескольких часов нри 90°С, промывают в аммиачном растворе при рН 9-11 и 90°С в течение 1-5 час. В результате кристаллизации образуются имеющие сферическую форму частицы альфа-моногидрата, которые затем сушат и прокаливают и получают гамма-окиси алюминия с большой смачиваемой поверхностью.

Особенно внимательпо контролируют температуру промывки и температуру кристаллизации, а также рН аммиачного раствора, используемого на стадии кристаллизации.

Для улучшения теплостойкости носителя целесообразно добавить к нему некоторое количество стабилизирующих элементов, например SiOg, TiO2, ZrO2.

Для получения лучших свойств катализатора целесообразно до обработки носителя активным раствором производить его предварительную пропитку растворами соединений двухвалентного металла или хрома. Предпочтительно в качестве двухвалентного металла использовать медь, марганец, никель или кобальт.

Активность катализатора, полученного предлагаемым способом, оценивалась в лабораторных условиях и при испытании автомобилей. При оценке было установлено, что катализатор сохраняет свою активность и хорошие физические свойства в течение сравнительно большого промежутка времени.

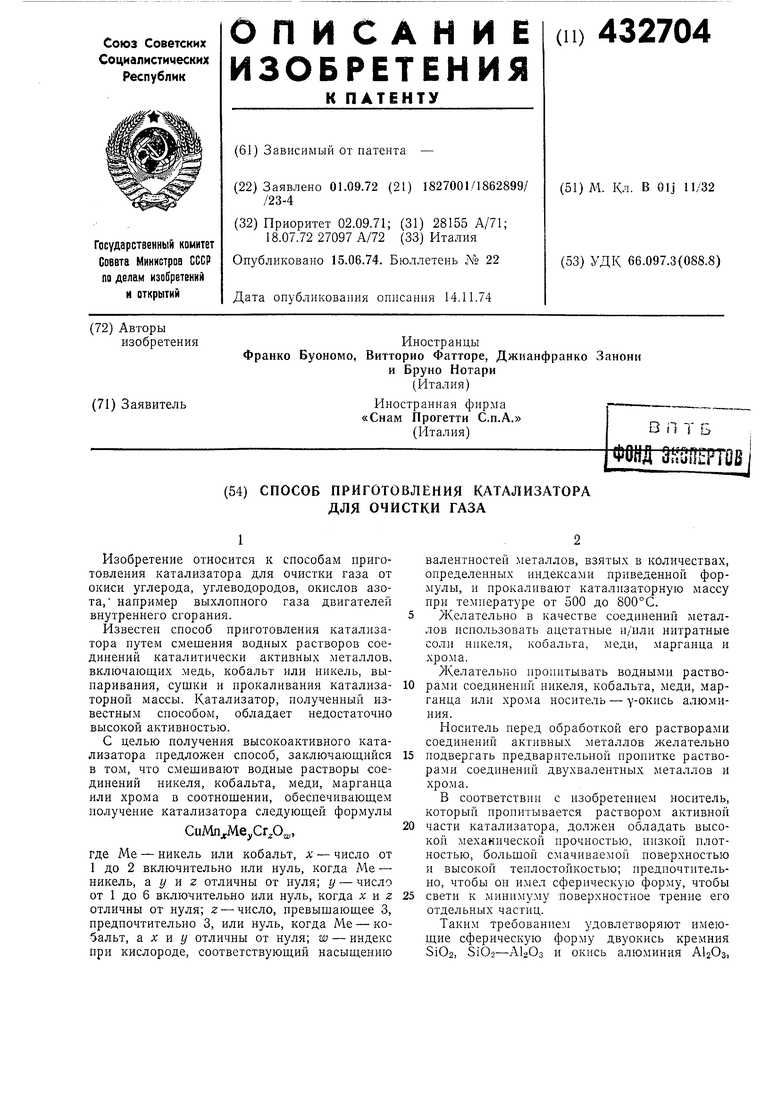

Пример 1. В соответствии с описанной ниже процедурой получают катализатор на основе только активных окисных соединений: 46,8 г 50%-ного раствора Mn(NO3)2 добавляют к другому раствору, содержащему растворенные в 200 см воды 24,2 г Си (N03)2ЗНаО и 116,4 г Со(ЫОз)2-6Н2О. Получают раствор, который полностью выпаривают при нагревании выше 120°С. После упаривания паров азотной кислоты при 250-300°С оставшийся твердый осадок прокаливают при 500°С в течение 2 час. Полученный катализатор имеет следующую формулу

COiMni.sCUiO.

I см катализатора, гранулированного до размеров 40-100 меш, вносят в струю газа, имеющего скорость 27000 час- и объемный состав, %: СО 2, 02 2, C4Hio ШОО ч. на 1 тыс., СО2 18, N2 остальное.

Характеристики полученного катализатора приведены в табл. 1.

Таблица 1

Примечание:

% подаваемой СО - % оставшейся СО

100.

а -

% подаваемой СО

и % подаваемогоC HID-%оставшегося C4HiD % подаваемого QHio

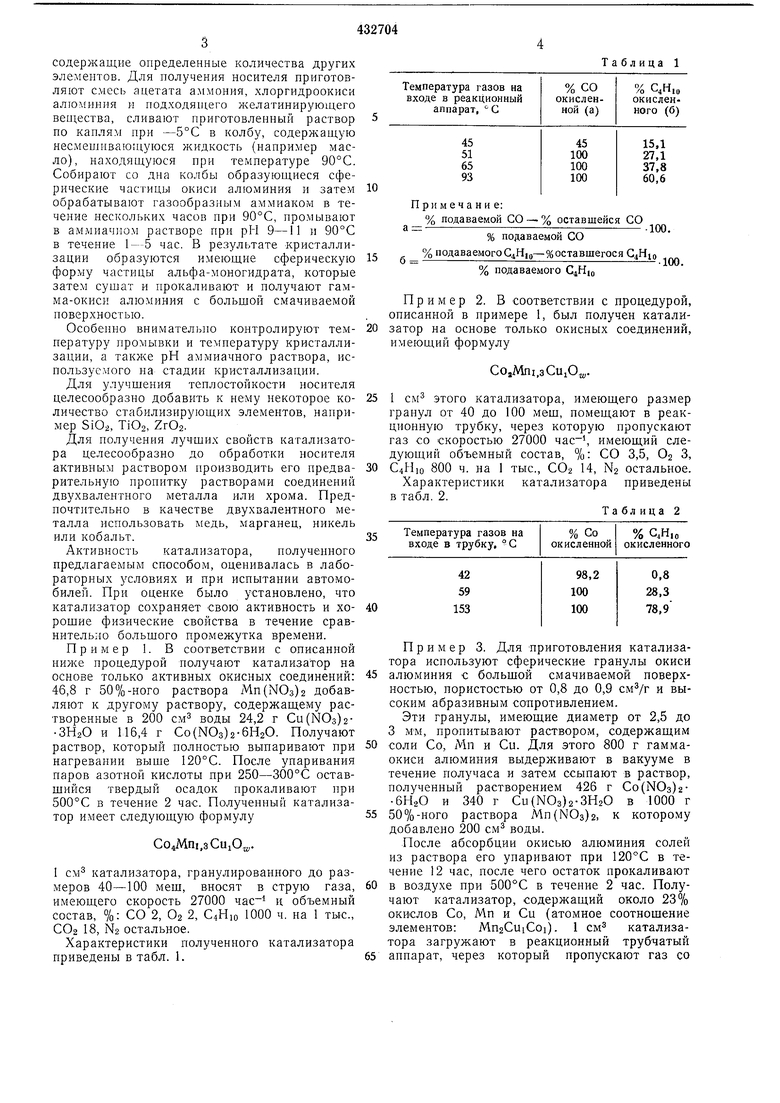

Пример 2. В соответствии с процедурой, описанной в примере 1, был получен катализатор на основе только окисных соединений, имеющий формулу

COjMni.aCUiO.

I см этого катализатора, имеющего размер гранул от 40 до 100 меш, помещают в реакционную трубку, через которую пропускают газ со скоростью 27000 час, имеющий следующий объемный состав, %: СО 3,5, 02 3, C4Hio 800 ч. на 1 тыс., СО2 14, N2 остальное. Характеристики катализатора приведены в табл. 2.

Таблица 2

Пример 3. Для Приготовления катализатора используют сферические гранулы окиси

алюминия с большой смачиваемой поверхностью, пористостью от 0,8 до 0,9 и высоким абразивным сопротивлением.

Эти гранулы, имеющие диаметр от 2,5 до 3 мм, пропитывают раствором, содержащим

соли Со, Мп и Си. Для этого 800 г гаммаокиси алюминия выдерживают в вакууме в течение получаса и затем ссыпают в раствор, полученный растворением 426 г Со(НОз)2бНаО и 340 г Си{ЫОз)2-ЗН2О в 1000 г

50%-ного раствора Мп(КЮз)2, к которому добавлено 200 см воды.

После абсорбции окисью алюминия солей из раствора его упаривают при в течение 12 час, после чего остаток прокаливают

в воздухе при 500°С в течение 2 час. Получают катализатор, содержащий около 23% окислов Со, Мп и Си (атомное соотношение элементов: Mn2CuiCoi). 1 см катализатора загружают в реакционный трубчатый

анпарат, через который пропускают газ со

скоростью 27000 , имеющий следующий объемный состав, %: СО 4, Оа 3,5, 700 ч. на I тыс., С02 15, N-2 остальное.

Характеристики катализатора приведогы в табл. 3.

Таблица 3

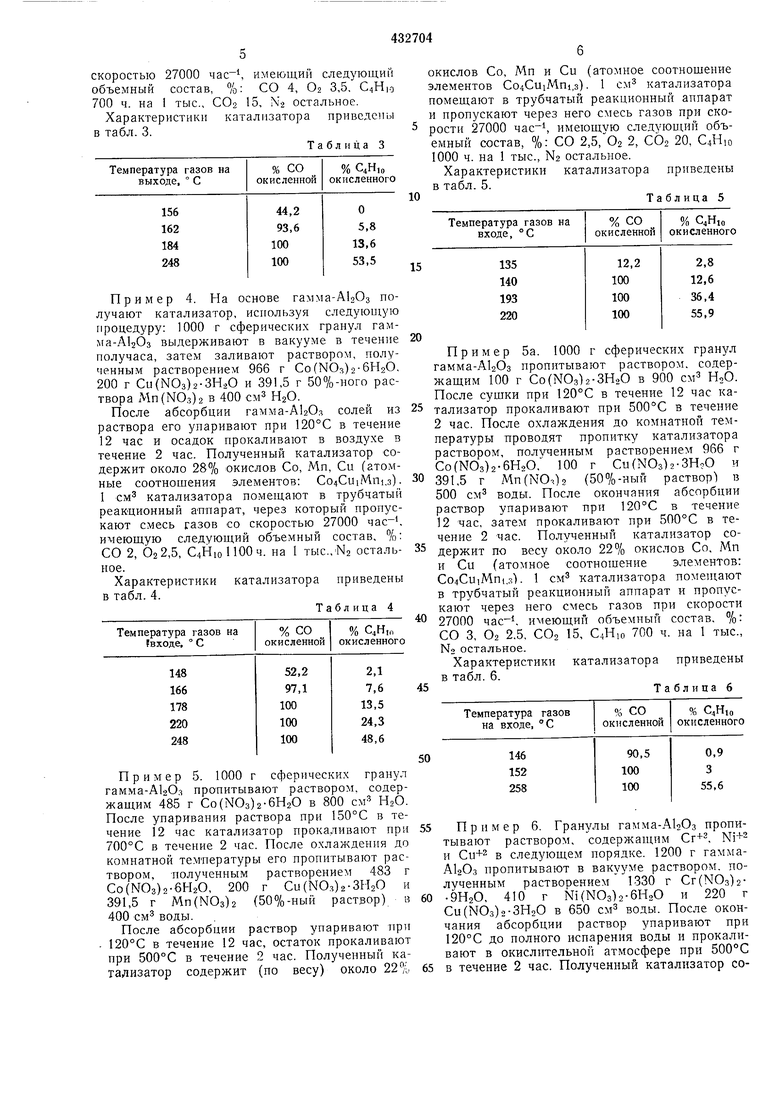

окислов Со, Мп и Си (атомное соотнощение элементов Co4CuiMni,3). 1 см катализатора помещают в трубчатый реакционный аппарат и пропускают через него смесь газов при скорости 27000 , имеющую следующий объемный состав, %: СО 2,5,О2 2, Сб2 20, CiHio 1000 ч. на 1 тыс., N2 остальное.

Характеристики катализатора приведены в табл. 5.

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU433665A3 |

| СПОСОБ ОЧИСТКИ ГАЗА | 1972 |

|

SU427502A3 |

| Катализатор для окисления монооксида углерода | 1989 |

|

SU1685509A1 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| Катализатор для получения контролируемых атмосфер | 1973 |

|

SU472535A1 |

| Способ приготовления катализатора для очистки выхлопных газов двигателей внутреннего сгорания | 1972 |

|

SU460606A3 |

| Катализатор для метатезиса олефинов и способ его приготовления | 1991 |

|

SU1768571A1 |

| Способ приготовления катализатора | 1968 |

|

SU1135486A1 |

| Катализатор для очистки газа | 1972 |

|

SU509207A3 |

Пример 4. На основе гамма-АЬОз получают катализатор, используя следующую процедуру: 1000 г сферических гранул гамма-АЬОз выдерживают в вакууме в течение 20 получаса, затем заливают раствором, полученным растворением 966 г Со(ЫОз)2-6Н2О, 200 г Си(ЫОз)2-ЗН.,О и 391,5 г 50%-ного раствора Мп(КОз)2 в 400 смЗ НаО. После абсорбции гамма-АЬОз солей из 25 раствора его упаривают при 120°С в течение 12 час и осадок прокаливают в воздухе в течение 2 час. Полученный катализатор содержит около 28% окислов Со, Мп, Си (атомные соотношения элементов: Co4CuiMni.3). 30 1 см катализатора помещают в трубчатый реакционный аетпарат, через который пропускают смесь газов со скоростью 27000 час-, имеющую следующий объемный состав, %: СО 2, О22,5, C4Hioll004. на 1 тыс.,N2 осталь- 35 Характеристики катализатора приведены в табл. 4. Таблица 4 Пример 5. 1000 г сферических гранул гамма-А Оз пропитывают раствором, содержащим 485 г Со(МОз)2-6Н2О в 800 см Н2О. После упаривания раствора при 150°С в течение 12 час катализатор прокаливают при 55 700°С в течение 2 час. После охлаждения до комнатной температуры его пропитывают раствором, полученным растворением 483 г Со(МОз)2-6Н2О, 200 г Си(МОя)2-ЗН2О и 2 (50%-ный раствор) в 60 391,5 г Мп(МОз) 400 см воды. После абсорбции раствор упаривают при 120°С в течение 12 час, остаток прокаливают при 500°С в течение 2 час. Полученный катализатор содержит (по весу) около 22% 65 0 Пример 5а. 1000 г сферических гранул гамма-А Оз пропитывают раствором, содержащим 100 г Со(МОз)2-ЗНоО в 900 см НоО. После сушки при 120°С в течение 12 час катализатор прокаливают при 500°С в течение 2 час. После охлаждения до комнатной температуры проводят пропитку катализатора раствором, полученным растворением 966 г Со(МОз)2-6Н2О, 100 г Си(КОз)2-ЗНоО и 391,5 г Mn(NOOs (50%-ный раствор) в 500 см воды. После окончания абсорбции раствор упаривают Т1ри 120°С в течение 2 час, затем прокаливают при 500°С в течение 2 час. По,яученный катализатор содержит по весу около 22% окислов Со, Мп и Си (атомное соотнощение элементов: Co4CuiMni,3). 1 см катализатора помещают в трубчатый реакционный аппарат и пропускают через него смесь газов при скорости 27000 час, имеющий объемный состав, %: СО 3, О2 2,5, С02 15, CiHio 700 ч. на 1 тыс.. No остальное. Характеристики катализатора приведены в табл. 6. Таблица 6 Пример 6. Гранулы гамма-АЬОз пропитывают раствором, содержащим Сг+, Ni+и Си+2 в следующем порядке. 1200 г гаммаАиОз пропитывают в вакууме раствором, полученным растворением 1330 г Сг(МОз)29Н2О, 410 г №(КЮз)2-6Н2О и 220 г Си(НОз)2-ЗН20 в 650 см воды. После окончания абсорбции раствор упаривают при 120°С до полного испарения воды и прокаливают в окислительной атмосфере при 500°С в течение 2 час. Полученный катализатор содержит по весу около 26% окислов Сг, Ni и Си и имеет следующие физические характеристики: поверхность 182 , пористость 0,72 , плотность 0,07 г/см. 1 см катализатора помещают в трубчатый реакциопный аппарат и пропускают через него смесь газов при скорости 27000 , имеющую следующий объемный состав, %; СО 3, Ог 2,5, C4Hio 700 ч. на 1 тыс., Ng остальное. Характеристики катализатора приведены в табл. 7. Таблица 7 Пример 7. Используя ту же окись алюминия, что и в примере 3, получают катализатор еще одного вида. Для этого 1200 г сферических гранул гамма-АЬОз пропитывают ПО г Си(NOs)2-31-120, растворенными в 900 см Н2О. После сущки при 120°С в течение 12 час катализатор подвергают прокаливанию при 700°С в течение 2 час и охлаждают до комнатной температуры. Затем его пропитывают раствором, полученным растворением 1330 г Сг(МОз)2-9НйО, ПО г Си(КОз)2-ЗН2О и 410 г №(НОз)2-6Н2О в 650 см воды. После окончания абсорбции упаривают раствор при 120°С в течение 12 час и прокаливают при 500°С в течение 2 час. Полученный катализатор имеет такой же состав, как и катализатор, описанный в примере 6. I см этого катализатора подвергают лабораторным испытаниям и получают результаты, приведенные в табл. 8. Т аб л и ц а 8 45

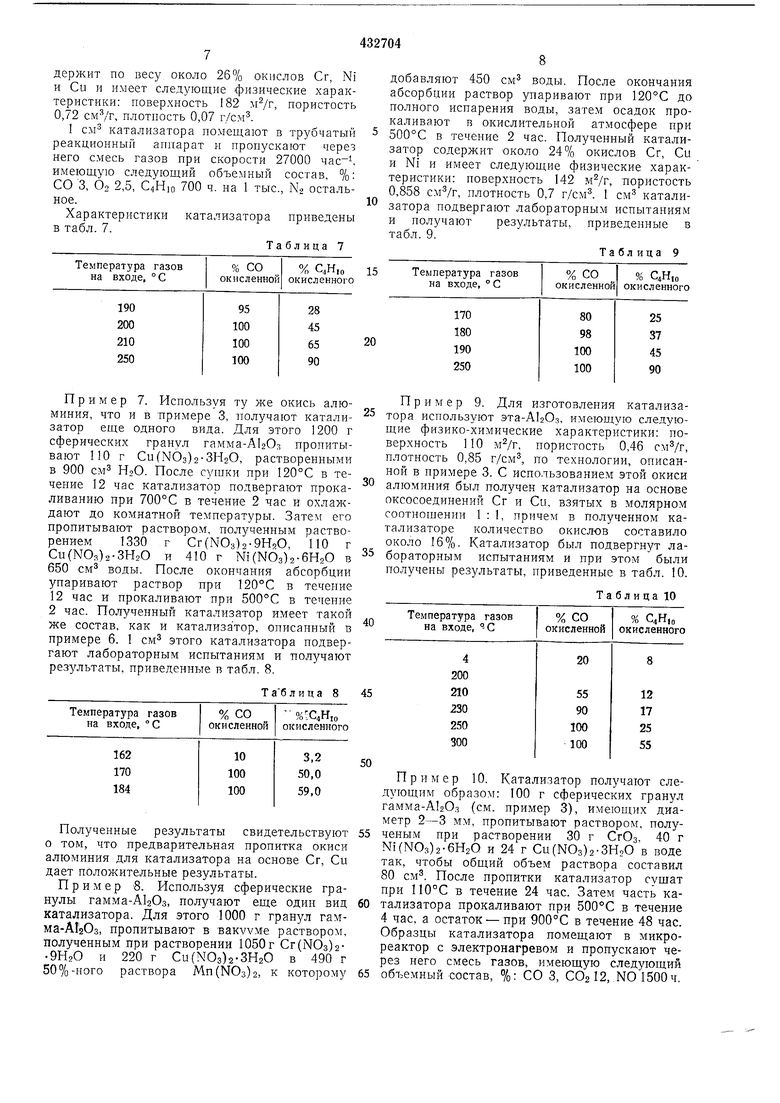

Полученные результаты свидетельствуют о том, что предварительная пропитка окиси алюминия для катализатора на основе Сг, Си дает положительные результаты.

Пример 8. Используя сферические гранулы гамма-АЬОз, получают еще один вид катализатора. Для этого 1000 г гранул гамMa-AlsOs, пропитывают в вакууме раствором, полученным при растворении 1050 г Сг()2.9П2О и 220 г Си(МОз)2-ЗН20 в 490 г 50%-ного раствора Мп(НОз)2, к которому 25 30 35

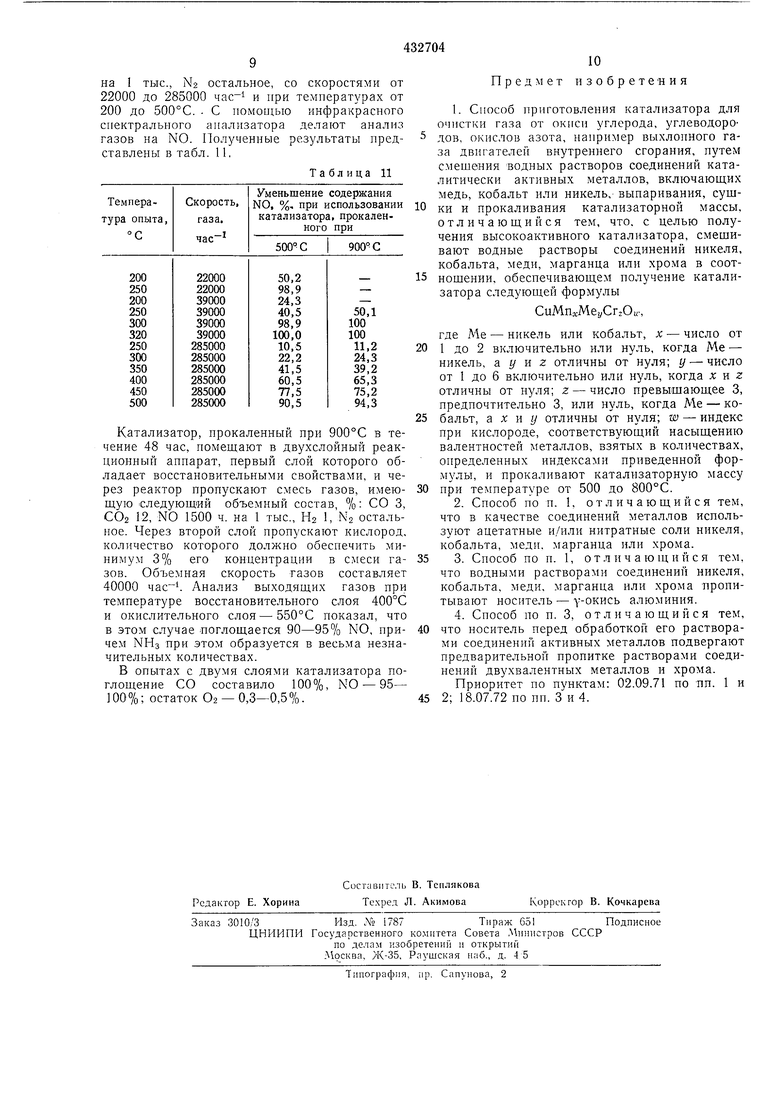

Пример 10. Катализатор получают следующим образом: 100 г сферических гранул гамма-ЛЬОз (см. пример 3), имеющих диаметр 2-3 мм, пропитывают раствором, полученым при растворении 30 г СгОз. 40 г Ni(NO3)2-6H2O и 24 г Си(МОз)2-ЗН2О в воде так, чтобы общий объем раствора составил 80 см. После пропитки катализатор сушат при 110°С в течение 24 час. Затем часть катализатора прокаливают при 500°С в течение 4 час, а остаток - при 900°С в течение 48 час. Образцы катализатора помещают в микрореактор с электронагревом и пропускают через него смесь газов, имеющую следующий

объемный состав, %: СО 3, C02I2, N0 1500ч. добавляют 450 см воды. После окончания абсорбции раствор упаривают при 120°С до полного испарения воды, затем осадок прокаливают в окислительной атмосфере при 500°С в течение 2 час. Полученный катализатор содержит около 24% окислов Сг, Си и Ni и имеет следующие физические характеристики: иоверхность 142 , пористость 0,858 , плотность 0,7 г/см. 1 см катализатора подвергают лабораторным испытаниям и получают результаты, приведенные в табл. 9. Таблица 9 Пример 9. Для изготовления катализатора используют эта-АЬОз, имеющую следующие физико-химические характеристики: поверхность ПО , пористость 0,46 , плотность 0,85 г/см по технологии, описанной в примере 3. С использованием этой окиси алюминия был получен катализатор на основе оксосоединений Сг и Си, взятых в молярном соотношении 1:1, причем в полученном катализаторе количество окислов составило около 16%. Катализатор был подвергнут лабораторным испытаниям и при этом были получены результаты, приведенные в табл. 10. Таблица 10 на 1 тыс., N2 остальное, со скоростями от 22000 до 285000 час и нри температурах от 200 до 500°С. - С помощью инфракрасного снектрального анализатора делают анализ газов на N0. Полученные результаты представлены в табл. 11, Таблица 11 Катализатор, прокаленный при 900°С в течение 48 час, помещают в двухслойный реакционный аннарат, первый слой которого обладает восстановительными свойствами, и через реактор пропускают смесь газов, имеющую следующий объемный состав, %: СО 3, СО2 12, N0 1500 ч. на 1 тыс.. На 1, N2 остальное. Через второй слой пропускают кислород, количество которого должно обеспечить минимум 3% его концентрации в смеси газов. Объемная скорость газов составляет 40000 . Анализ выходящих газов при температуре восстановительного слоя 400°С и окислительного слоя-550°С показал, что в этом случае поглощается 90-95% NO, причем NHs при этом образуется в весьма незначительных количествах. В опытах с двумя слоями катализатора поглощение СО составило 100%, NO - 95- 100%; остаток 02 - 0,3-0,5%. 5 10 15 20 25 30 35 40 45 Предмет изобретения 1.Способ приготовления катализатора для очистки газа от окиси углерода, углеводородов, окислов азота, например выхлопного газа двигателей внутреннего сгорания, путем смещения водных растворов соединений каталитически активных металлов, включающих медь, кобальт или никель, выпаривания, сущки и прокаливания катализаторной массы, отличающийся тем, что, с целью получения высокоактивного катализатора, смещивают водные растворы соединений никеля, кобальта, меди, марганца или хрома в соотнощении, обеспечивающем получение катализатора следующей формулы СиМпхМеуСггОи-, где Me - никель или кобальт, х - число от 1 до 2 включительно или нуль, когда Me - никель, а г/ и 2 отличны от нуля; у - число от 1 до 6 включительно или нуль, когда х z отличны от нуля; z - число превышающее 3, предпочтительно 3, или нуль, когда Me - кобальт, ахи;/ отличны от нуля; да - индекс при кислороде, соответствующий насыщению валентностей металлов, взятых в количествах, определенных индексами приведенной формулы, и прокаливают катализаторную массу при температуре от 500 до 800°С. 2.Способ по п. 1, отличающийся тем, что в качестве соединений металлов используют ацетатные и/или нитратные соли никеля, кобальта, меди, марганца или хрома. 3. Способ по п. 1, отличающийся тем, что водными растворами соединений никеля, кобальта, меди, марганца или хрома проиитывают носитель - уОкись алюминия. 4. Способ по п. 3, отличающийся тем, что носитель перед обработкой его растворами соединений активных металлов подвергают предварительной пропитке растворами соединений двухвалентных металлов и хрома. Приоритет по пунктам: 02.09.71 по пп. 1 и 2; 18.07.72 по пп. 3 и 4.

Авторы

Даты

1974-06-15—Публикация

1972-09-01—Подача