1

(21)4430877/31-02

(22)26.05.88

(46) 30.05.90. Бюл. № 20

(71)Институт сверхтвердых материалов АН УССР

(72)В.И.Игнатенко, А.А.Шамрай,

Г.Д.Наливка, И.Н.Голуб, О.Н.Белоконь и И.Н.Змиевский

(53)621.762.4.043(088.8)

(56)Либенсон Г.А. и Панов B.C. Оборудование цехов порошковой металлургии. М.: Металпургия, 1983, с. 185, рис. 113.

Авторское свидетельство СССР Nv 986594, кл. В 22 F 3/14, 1981.

(54)ПРЕСС-ФОРМА ДЛЯ ГОРЯЧРГО ПРЕССОВАНИЯ ПОРОШКОВ

(57)Изобретение относится к порошковой металлургии, в частности к пресс-формам для горячего прессования порошков. Цель - повышение качества изделий и расширение технологических возможностей за счет обеспечения прессования крупногабаритных изделий и

снижение энергозатрат, а также повышение надежности пресс-формы путем увеличения опорных площадей пуансонов. В полость матрицы 8 насыпают порошок и устанавливают верхний пуансон 1. Полости 6 нижнего и верхнего пуансонов заполняют теплоизоляционным материалом. Ходом верхней плиты пресса вниз производит подпрессовку, а затем включают индуктор 10. В связи с тем что пуансоны выполнены с полостями на торцст гх поверхностях, обеспечивается равномерный разогрев их рабочих повер ностей за счет дополнительного притока тепла с боковых поверхностей. В результате этого ускоряется процесс горячего прессования и стабилизируется тепловое псЗле в направлении к центру изделия. Применение данной пресс-формы позволяет повысить качество изделий и расширить технологические возможности оборудования. 3 з.п. ф-лы, 10 ил., 1 табл.

i

(П

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Способ горячего прессования твердосплавных материалов | 1987 |

|

SU1560404A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Способ горячего прессования порошков тугоплавких соединений и устройство для его осуществления | 1987 |

|

SU1456282A1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| Установка для горячего прессования | 1983 |

|

SU1199450A1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для горячего прессования порошков. Цель - повышение качества изделий и расширение технологических возможностей за счет обеспечения прессования крупногабаритных изделий и снижение энергозатрат, а также повышение надежности пресс-формы путем увеличения опорных площадей пуансонов. В полость матрицы 8 насыпают порошок и устанавливают верхний пуансон 1. Полости 6 нижнего и верхнего пуансонов заполняют теплоизоляционным материалом. Ходом верхней плиты пресса вниз производят подпрессовку, а затем включают индуктор 10. В связи с тем что пуансоны выполнены с полостями на торцовых поверхностях, обеспечивается равномерный разогрев их рабочих поверхностей за счет дополнительного притока тепла с боковых поверхностей. В результате этого ускоряется процесс горячего прессования и стабилизируется тепловое поле в направлении к центру изделия. Применение данной пресс-формы позволяет повысить качество изделий и расширить технологические возможности оборудования. 3 з.п. ф-лы, 10 ил., 1 табл.

15 5

/4

СП

с& 1

СО

ю

Изобретение относится к порошковой металлургии, в частности к пресс-формам для горячего прессования порошков.

Цель изобретения - повышение качества изделий, расширение технологических возможностей за счет обеспечения прессования крупногабаритных изделий и снижение энергозатрат, а также повышение надежности пресс- формы путем увеличения опорных площадей.

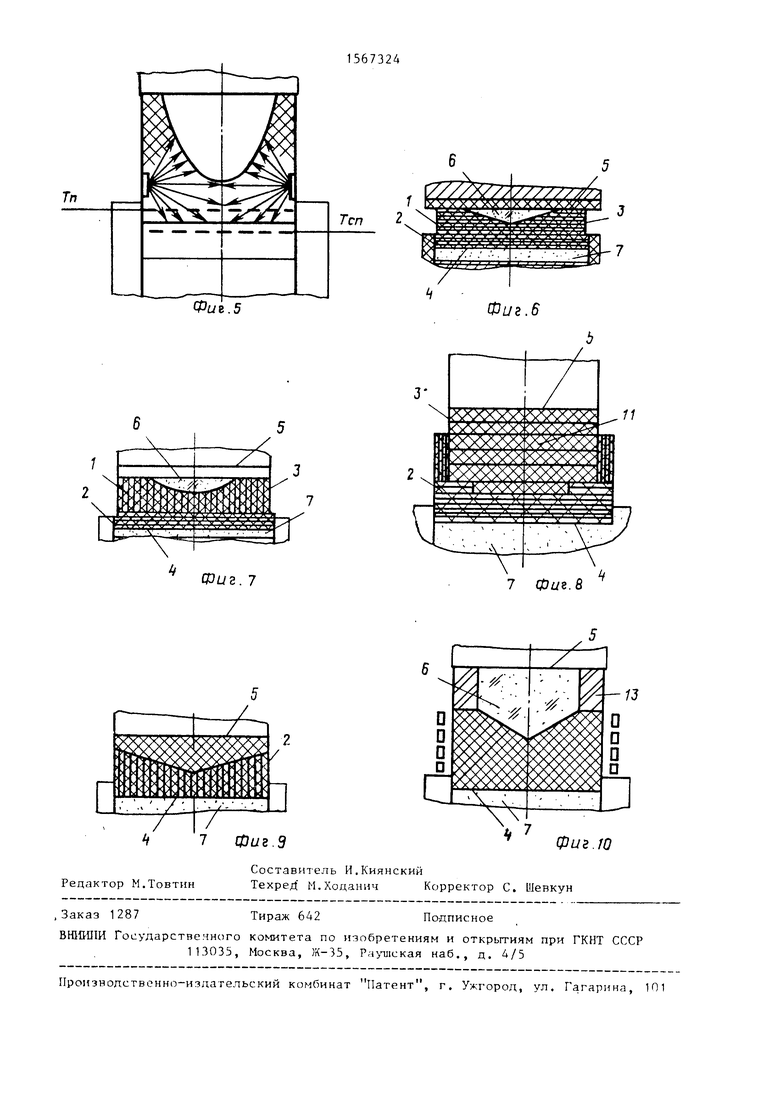

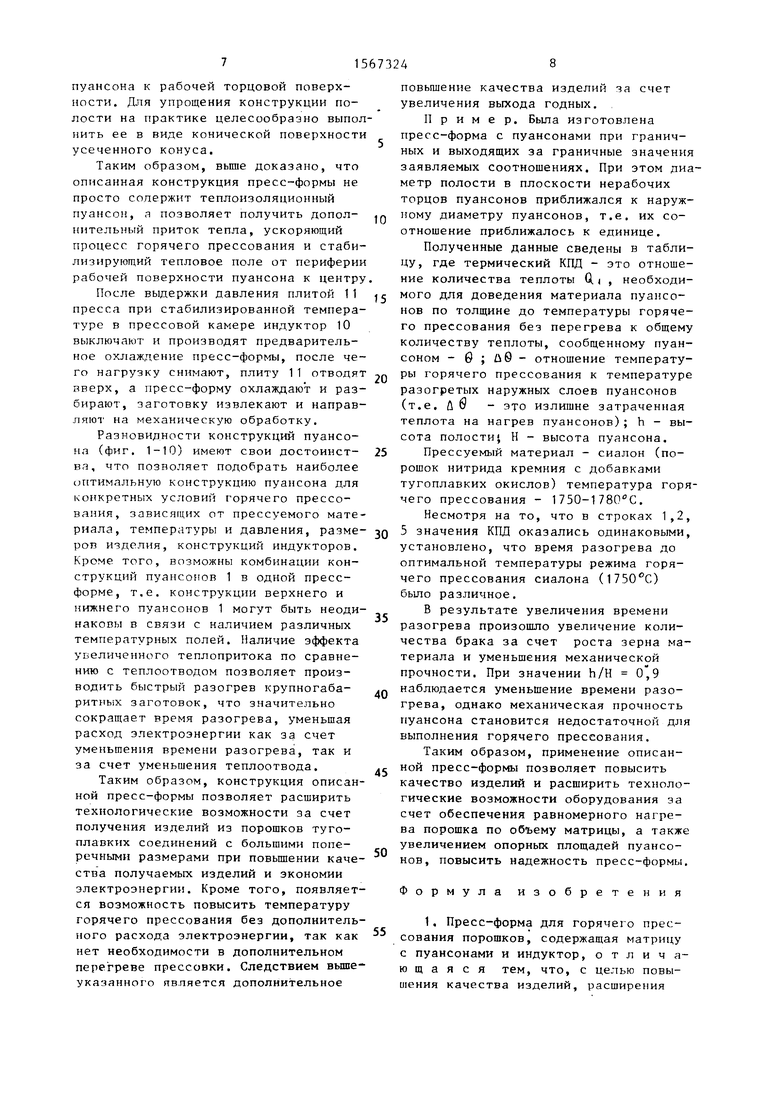

На фиг. 1 показана описываемая пресс-форма, продольный разрез; на фиг. 2 - схема распределения магнитного поля по поверхности пуансона; на фиг. 3 - схема распределения температуры в пуансоне; на фиг. 4 - схема оттока тепла в пуансоне; на фиг. 5 - схема притока тепла к порошку, на фиг. 6 - схема пуансона с конической полостью; на фиг. 7 - то ,же, со сферической полостью; на фиг. 8 - наполнитель в виде пакета дисков из тугоплавкого материала и охватывающего этот пакет стакана из углеродной ткани; на фиг. 9 - схема пуансона с конической полостью и конической втулкой из тугоплавкого материала; на фиг. 10 - схема пуансона с конической полостью и цилиндрической приставкой.

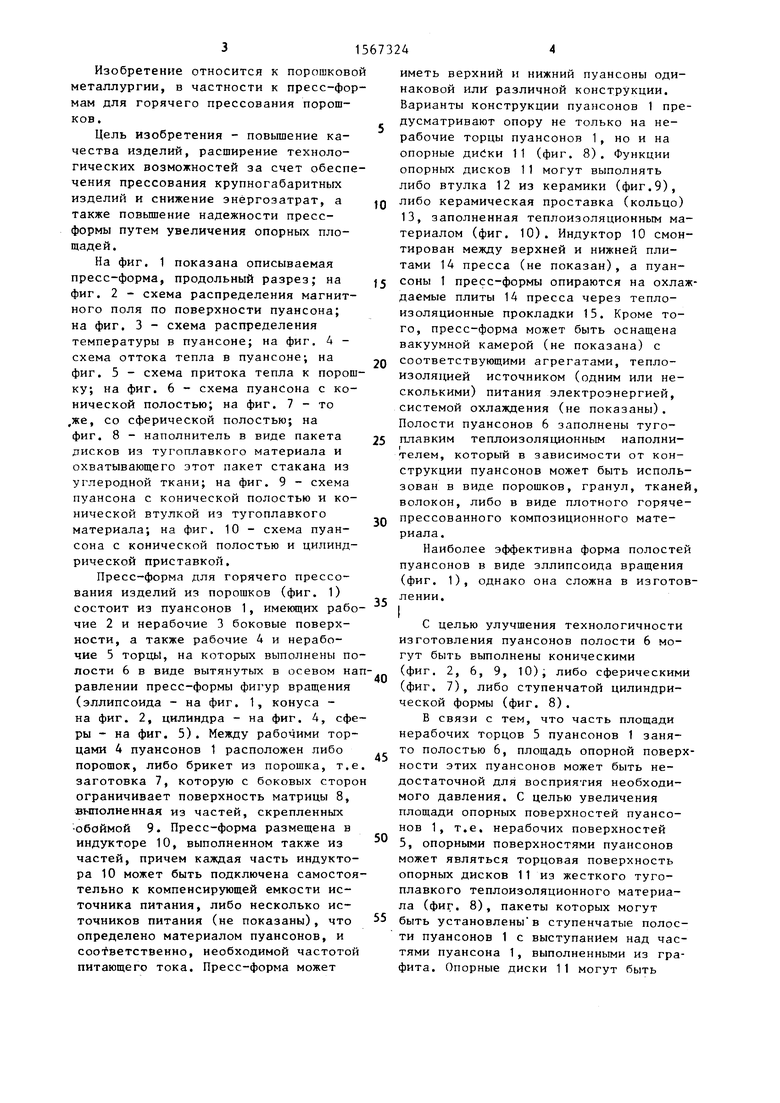

Пресс-форма для горячего прессования изделий из порошков (фиг. 1) состоит из пуансонов 1, имеющих рабочие 2 и нерабочие 3 боковые поверхности, а также рабочие 4 и нерабочие 5 торцы, на которых выполнены полости 6 в виде вытянутых в осевом направлении пресс-формы фигур вращения (эллипсоида - на фиг. 1, конуса - на фиг. 2, цилиндра - на фиг. 4, сферы - на фиг. 5). Между рабочими торцами 4 пуансонов 1 расположен либо порошок, либо брикет из порошка, т.е. заготовка 7, которую с боковых сторон ограничивает поверхность матрицы 8, выполненная из частей, скрепленных обоймой 9. Пресс-форма размещена в индукторе 10, выполненном также из частей, причем каждая часть индуктора 10 может быть подключена самостоятельно к компенсирующей емкости источника питания, либо несколько источников питания (не показаны), что определено материалом пуансонов, и соответственно, необходимой частотой питающего тока. Пресс-форма может

0

5

0

5

0

5

0

5

0

5

иметь верхний и нижний пуансоны одинаковой или различной конструкции. Варианты конструкции пуансонов 1 предусматривают опору не только на нерабочие торцы пуансонов 1, но и на опорные диски 11 (фиг. 8). Функции опорных дисков 11 могут выполнять либо втулка 12 из керамики (фиг.9), либо керамическая проставка (кольцо) 13, заполненная теплоизоляционным материалом (фиг. 10). Индуктор 10 смонтирован между верхней и нижней плитами 14 пресса (не показан), а пуансоны 1 пресс-формы опираются на охлаждаемые плиты 14 пресса через теплоизоляционные прокладки 15. Кроме того, пресс-форма может быть оснащена вакуумной камерой (не показана) с соответствующими агрегатами, теплоизоляцией источником (одним или несколькими) питания электроэнергией, системой охлаждения (не показаны). Полости пуансонов 6 заполнены тугоплавким теплоизоляционным наполнителем, который в зависимости от конструкции пуансонов может быть использован в виде порошков, гранул, тканей, волокон, либо в виде плотного горяче- прессованного композиционного материала.

Наиболее эффективна форма полостей пуансонов в виде эллипсоида вращения (фиг. 1), однако она сложна в изготовлении.

I

С целью улучшения технологичности

изготовления пуансонов полости 6 могут быть выполнены коническими (фиг. 2, 6, 9, 10), либо сферическими (фиг. 7), либо ступенчатой цилиндрической формы (фиг. 8).

В связи с тем, что часть площади нерабочих торцов 5 пуансонов 1 занято полостью 6, площадь опорной поверхности этих пуансонов может быть недостаточной для восприятия необходимого давления. С целью увеличения площади опорных поверхностей пуансонов 1, т.е. нерабочих поверхностей 5, опорными поверхностями пуансонов может являться торцовая поверхность опорных дисков 11 из жесткого тугоплавкого теплоизоляционного материала (фиг. 8), пакеты которых могут быть установлены в ступенчатые полости пуансонов 1 с выступанием над частями пуансона 1, выполненными из графита. Опорные диски 11 могут быть

5

выполнены в виде конических втулок (опор) 12 (фиг. 9), либо в виде керамических проставок (колец) 13, установленных на нерабочем торце пуансона 1 (фиг. 10). Опорные диски 11, конические опоры 12, керамические кольца 13 также могут быть выполнены составными.

. Пресс-форма работает следующим образом.

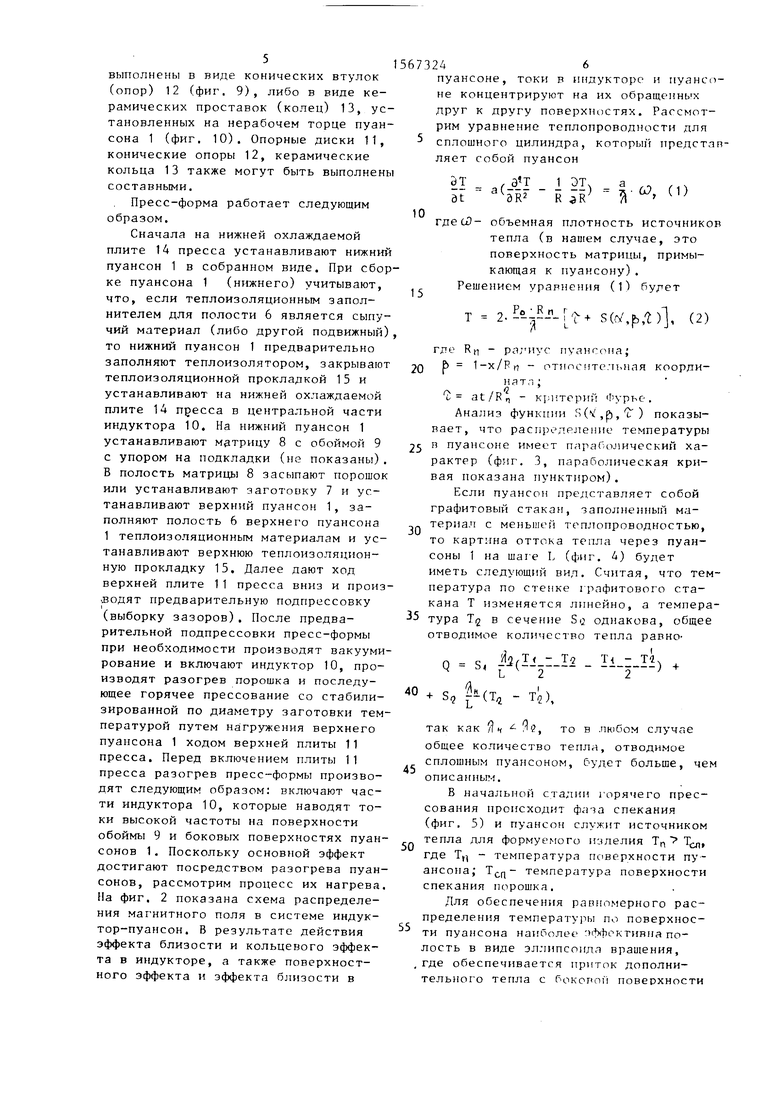

Сначала на нижней охлаждаемой плите 14 пресса устанавливают нижний пуансон 1 в собранном виде. При сборке пуансона 1 (нижнего) учитывают, что, если теплоизоляционным заполнителем для полости 6 является сыпучий материал (либо другой подвижный) то нижний пуансон 1 предварительно заполняют теплоизолятором, закрывают теплоизоляционной прокладкой 15 и устанавливают на нижней охлаждаемой плите 14 пресса в центральной части индуктора 10. На нижний пуансон 1 устанавливают матрицу 8 с обоймой 9 с упором на подкладки (не показаны). В полость матрицы 8 засыпают порошок или устанавливают заготовку 7 и устанавливают верхний пуансон 1, заполняют полость 6 верхнего пуансона 1 теплоизоляционным материалам и устанавливают верхнюю теплоизоляционную прокладку 15. Далее дают ход верхней плите 11 пресса вниз и производят предварительную подпрессовку (выборку зазоров). После предварительной подпрессовки пресс-формы при необходимости производят вакууми- рование и включают индуктор 10, производят разогрев порошка и последующее горячее прессование со стабилизированной по диаметру заготовки температурой путем нагружения верхнего пуансона 1 ходом верхней плиты 11 пресса. Перед включением плиты 11 пресса разогрев пресс-формы производят следующим образом: включают части индуктора 10, которые наводят токи высокой частоты на поверхности обоймы 9 и боковых поверхностях пуансонов 1. Поскольку основной эффект достигают посредством разогрева пуансонов, рассмотрим процесс их нагрева. На фиг. 2 показана схема распределения магнитного поля в системе индуктор-пуансон. В результате действия эффекта близости и кольцевого эффекта в индукторе, а также поверхностного эффекта и эффекта близости в

5673246

пуансоне, токи в индукторе и пуансоне концентрируют на их обращенных друг к другу поверхностях. Рассмотрим уравнение теплопроводности для 5 сплошного цилиндра, который представляет собой пуансон

ЭТ ( 1 DT. а о m

« - а(ък R;R} (1)

гдесО- объемная плотность источников тепла (в нашем случае, это поверхность матрицы, примыкающая к пуансону). Решением уравнения (1) будет

Т 2. -L-n- t+ S(tf,b/n1, (2) /I L J

где Ки - радиус пуансона; 0 Р относительная коордипяти;1 at/R,, - критерий Фурье.

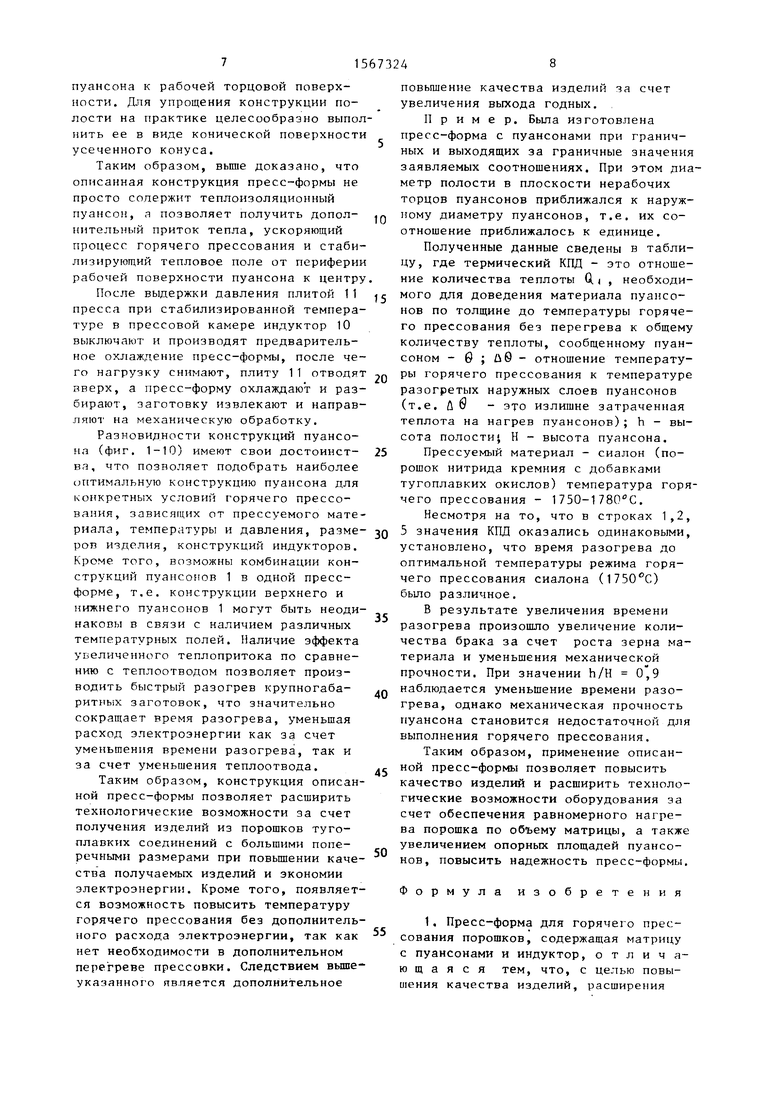

Анализ функции S(V,p, Ј ) показывает, что распределение температуры 5 в пуансоне имеет параболический характер (фиг. 3, параболическая кривая показана пунктиром).

Если пуансон представляет собой графитовый стакан, заполненный ма- ... тернал с меньшей теплопроводностью, то картина оттока тепла через пуансоны 1 на шаге L (фиг. 4) будет иметь следующий вид. Считая, что температура по стенке графитового стакана Т изменяется линейно, а темпера- 5 тура Tg в сечение SQ однакова, общее отводимое количество тепла равноп - с %ГТ Т Т Т Q - S, -(22 - ) +

0 + S, ЈЧТ4 - Те),

так как /I ч - (10, то в любом случае общее количество тепла, отводимое сплошным пуансоном, будет больше, чем описанным.

В начальной стадии горячего прессования происходит фаза спекания (фиг. 5) и пуансон служит источником тепла для формуемого изделия Тп Т,, где Тг) - температура поверхности пуансона; ТСц- температура поверхности спекания порошка.

Для обеспечения равномерного распределения температуры по поверхнос- ти пуансона наиболее эффективна полость в виде эллипсоида вращения, где обеспечивается приток дополнительного тепла с боковой поверхности

5

0

пуансона к рабочей торцовой поверхности. Для упрощения конструкции полости на практике целесообразно выполнить ее в виде конической поверхности усеченного конуса.

Таким образом, выше доказано, что описанная конструкция пресс-формы не просто содержит теплоизоляционный пуансон, а позволяет получить дополнительный приток тепла, ускоряющий процесс горячего прессования и стабилизирующий тепловое поле от периферии рабочей поверхности пуансона к центру.

После выдержки давления плитой 11 пресса при стабилизированной температуре в прессовой камере индуктор 10 выключают и производят предварительное охлаждение пресс-формы, после чего нагрузку снимают, плиту 11 отводят вверх, а пресс-форму охлаждают и разбирают, заготовку извлекают и направляют на механическую обработку.

Разновидности конструкций пуансона (фиг. 1-10) имеют свои достоинства, что позволяет подобрать наиболее оптимальную конструкцию пуансона для конкретных условий горячего прессования, зависящих от прессуемого материала, температуры и давления, размеров изделия, конструкций индукторов. Кроме того, возможны комбинации конструкций пуансонов 1 в одной пресс- форме, т.е. конструкции верхнего и нижнего пуансонов 1 могут быть неодинаковы в связи с наличием различных температурных полей. Наличие эффекта увеличенного теплопритока по сравнению с теплоотводом позволяет производить быстрый разогрев крупногабаритных заготовок, что значительно сокращает время разогрева, уменьшая расход электроэнергии как за счет уменьшения времени разогрева, так и за счет уменьшения теплоотвода.

Таким образом, конструкция описанной пресс-формы позволяет расширить технологические возможности за счет получения изделий из порошков тугоплавких соединений с большими поперечными размерами при повышении качества получаемых изделий и экономии электроэнергии. Кроме того, появляется возможность повысить температуру горячего прессования без дополнительного расхода электроэнергии, так как нет необходимости в дополнительном перегреве прессовки. Следствием вышеуказанного явпяется дополнительное

5

0

5

0

5

0

5

0

5

повышение качества изделий за счет увеличения выхода годных.

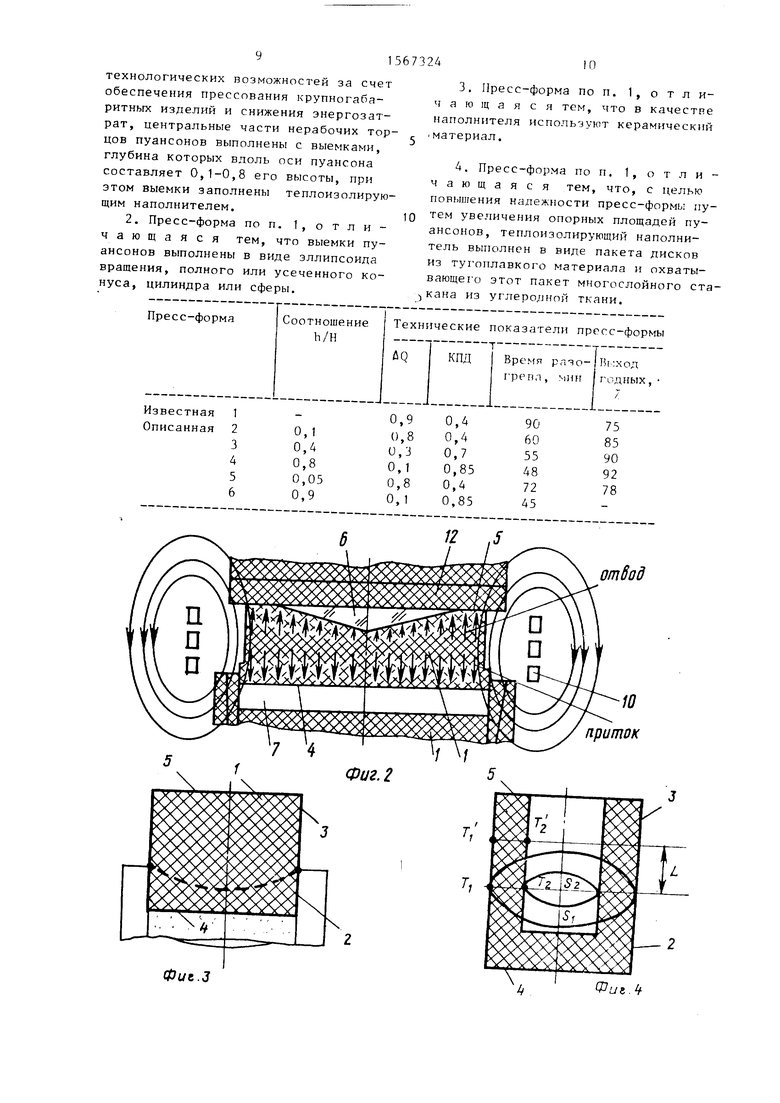

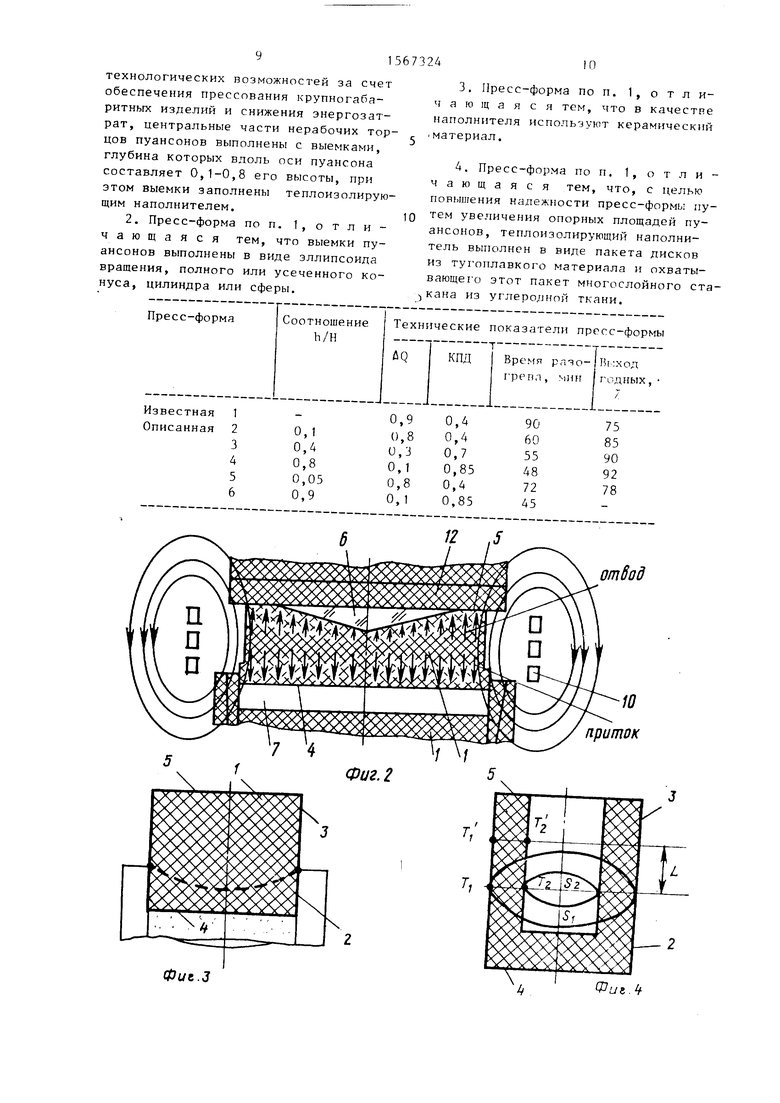

Пример. Была изготовлена пресс-форма с пуансонами при граничных и выходящих за граничные значения заявляемых соотношениях. При этом диаметр полости в плоскости нерабочих торцов пуансонов приближался к наружному диаметру пуансонов, т.е. их соотношение приближалось к единице.

Полученные данные сведены в таблицу, где термический КПД - это отношение количества теплоты 0. , необходимого для доведения материала пуансонов по толщине до температуры горячего прессования без перегрева к общему количеству теплоты, сообщенному пуансоном - б ; Д0 - отношение температуры горячего прессования к температуре разогретых наружных слоев пуансонов (т.е. U (9 - это излишне затраченная теплота на нагрев пуансонов); h - высота полости Н - высота пуансона.

Прессуемый материал - сиалон (порошок нитрида кремния с добавками тугоплавких окислов) температура горячего прессования - 1750-1780°С.

Несмотря на то, что в строках 1,2, 5 значения КПД оказались одинаковыми, установлено, что время разогрева до оптимальной температуры режима горячего прессования сиалона (1750°С) было различное.

В результате увеличения времени разогрева произошло увеличение количества брака за счет роста зерна материала и уменьшения механической прочности. При значении h/H 0,9 наблюдается уменьшение времени разогрева, однако механическая прочность пуансона становится недостаточной для выполнения горячего прессования.

Таким образом, применение описанной пресс-формы позволяет повысить качество изделий и расширить технологические возможности оборудования за счет обеспечения равномерного нагрева порошка по объему матрицы, а также увеличением опорных площадей пуансонов, повысить надежность пресс-формы.

Формула изобретения

технологических возможностей за счет обеспечения прессования крупногабаритных изделий и снижения энергозатрат, центральные части нерабочих торцов пуансонов выполнены с выемками, глубина которых вдоль оси пуансона составляет 0,1-0,8 его высоты, при этом выемки заполнены теплоизолирующим наполнителем.

Фик.З

. материал.

omSod

Фиг, Ч

/

о

V.,л,ж-ТГД ТЦ7

Фиг. 7

7 фиг 9

Редактор М.Товтин

Составитель И.Киянскии

ТехреД М.Хоцанич Корректор С. Шевкун

Заказ 1287

Тираж 642

ВНИИНИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113033, Москва, Ж-35, Раушская наб., д. 4/5

7 Фиг. В

фиг W

Подписное

Авторы

Даты

1990-05-30—Публикация

1988-05-26—Подача