Изобретение относится к обработке металлов давлением, в частности к спсобам восстановления поршней автотракторных двигателей.

Цель изобретения - повышение срока службы изделия за счет улучшения условий смазки.

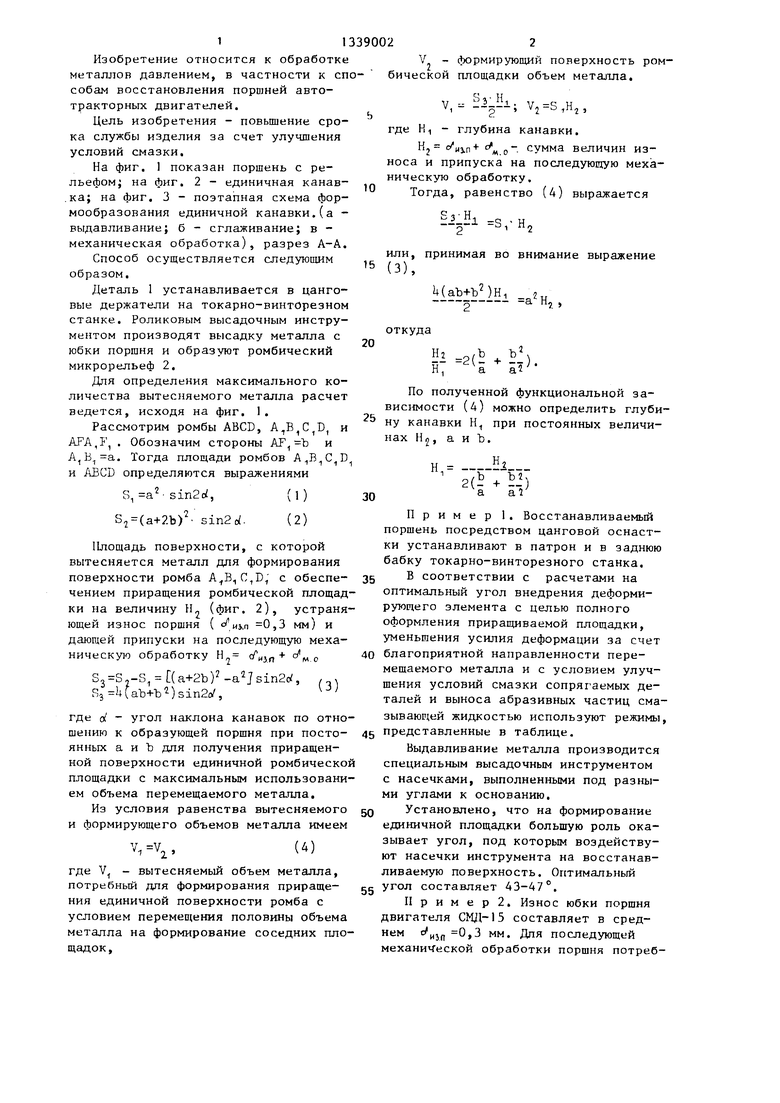

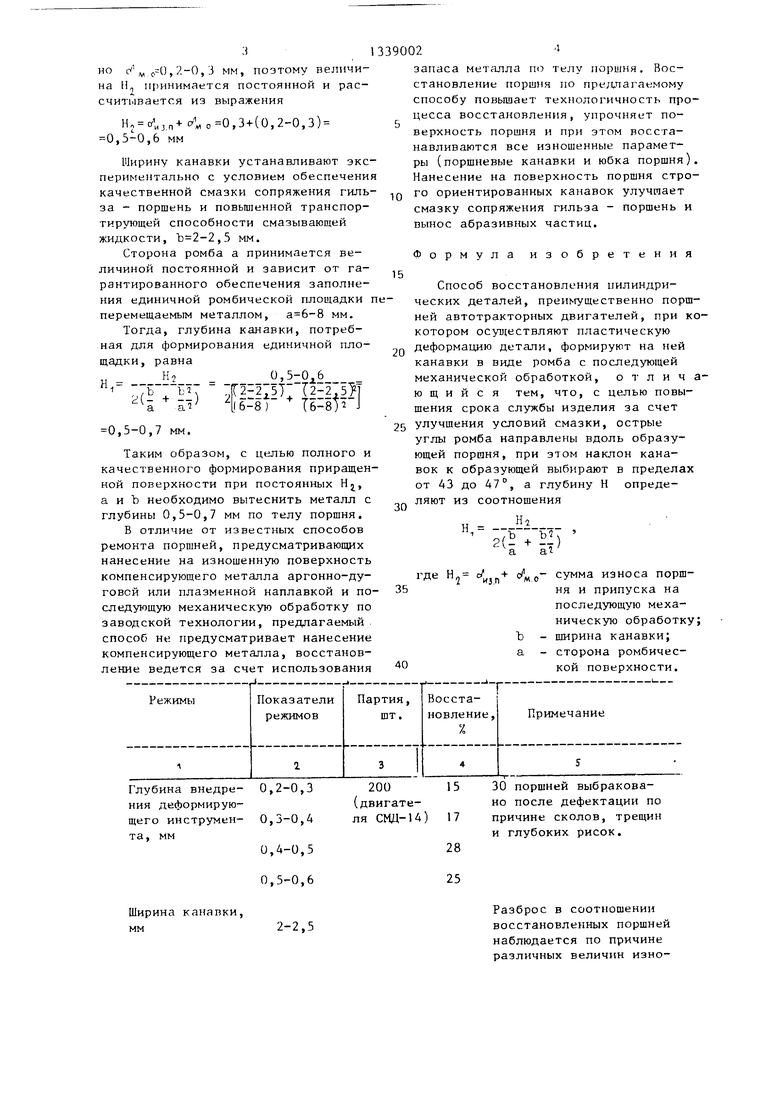

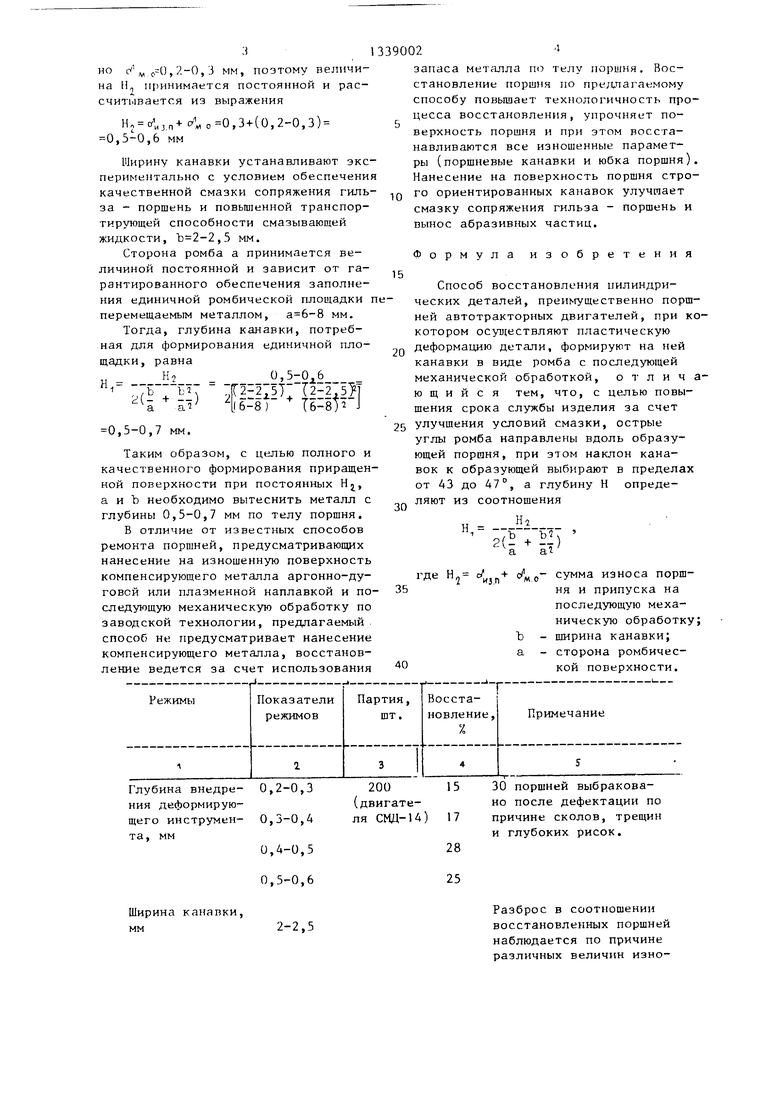

На фиг. 1 показан поршень с рельефом; на фиг. 2 - единичная канав- .ка; на фиг, 3 - поэтапная схема формообразования единичной канавки,(а - выдавливание; б - сглаживание; в - механическая обработка), разрез А-А,

Способ осуществляется следуюпшм образом.

Деталь 1 устанавливается в цанговые держатели на токарно-винтОрезном станке. Роликовым высадочным инструментом производят высадку металла с юбки поршня и образуют ромбический микрорельеф 2.

Для определения максимального количества вытесняемого металла расчет ведется, исходя на фиг. 1,

Рассмотрим ромбы ABCD, A,B,C,D, и AFA,F,. Обозначим стороны AF,Ъ и А,. Тогда площади ромбов и ABCD определяются выражениями

S а -sin2Di, (1)

S,(a+2b) sin2o;.

(2)

Площадь поверхности, с которой вытесняется металл для формирования поверхности ромба , С,Б, с обеспе- чением приращения ромбической площадки на величину Н„ (фиг, 2), устраняющей износ поршня ( с/ и.п 0,3 мм) и

дающей припуски на последующую механическую обработку Н. с/изо о

(a+2b)-a Jsin2cy, ,„, (аЪ+Ъ)51п2о/,

где oi - угол наклона канавок по отношению к образующей поршня при посто- янных а и Ъ для получения приращенной поверхности единичной ромбической площадки с максимальным использованием объема перемещаемого металла,

Из условия равенства вытесняемого и формирующего объемов металла имеем

V,V.,(М

где V - вытесняемый объем металла, потребный для формирования прираще- НИЛ единичной поверхности ромба с условием перемещения половины объема металла на формирование соседних площадок.

V - формирующий поверхность ромбической площадки объем металла.

лг .- 3 Н, ,. „ „

V,5 2 5

2 где Н - глубина канавки,

Hj .п (,-. сумма величин износа и припуска на последующую механическую обработку,

Тогда, равенство (4) выражается

Бз Н о .н --- 2

ИЛИ, принимая во внимание выражение

(3),

H(ab+b)Hi

, ,

откуда

1 2( -н ) Н, полученной функциональной зависимости (А) можно определить глубину канавки Н, при постоянных величинах Н2, а и Ъ,

Н,

Hj

2(ГЛБ а а7

Пример 1. Восстанавливаемый поршень посредством цанговой оснастки устанавливают в патрон и в заднюю бабку токарно-винторезного станка,

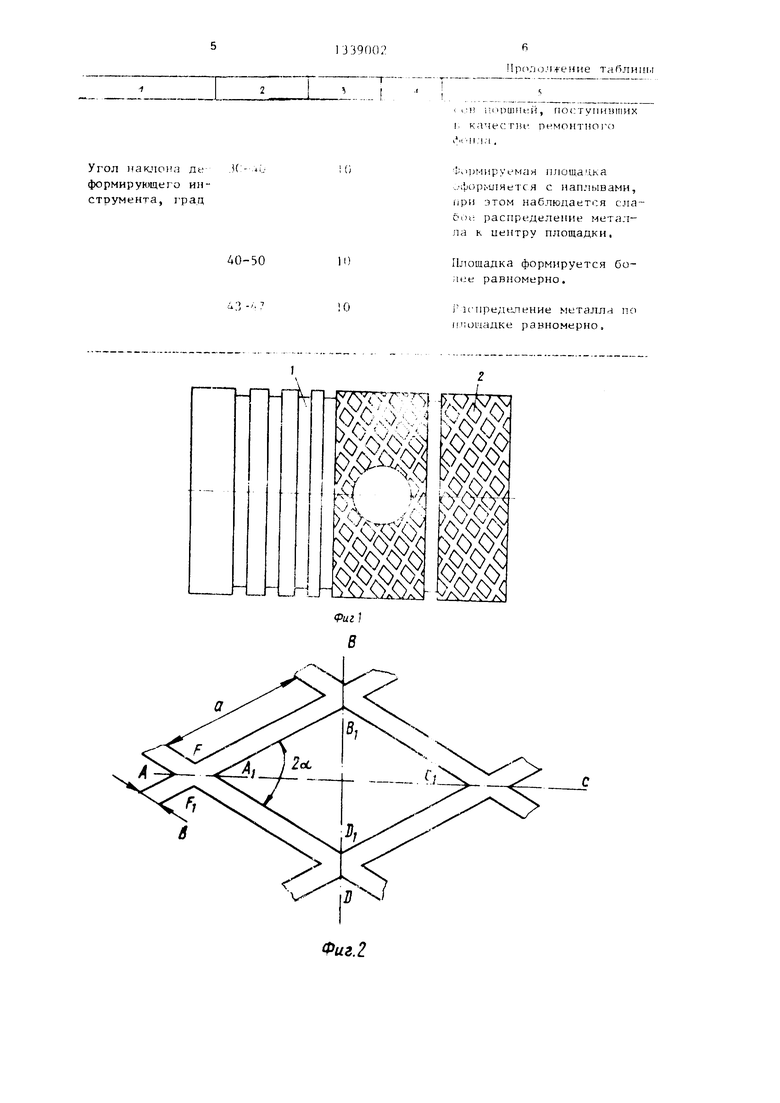

В соответствии с расчетами на оптимальный угол внедрения деформирующего элемента с целью полного оформления приращиваемой площадки, уменьшения усилия деформации за счет благоприятной направленности перемещаемого металла и с условием улучшения условий смазки сопрягаемых деталей и выноса абразивных частиц смазывающей жидкостью используют режимы представленные в таблице.

Выдавливание металла производится специальным высадочным инструментом с насечками, выполненными под разными углами к основанию.

Установлено, что на формирование единичной площадки большую роль оказывает угол, под которым воздействуют насечки инструмента на восстанавливаемую поверхность. Оптимальньш угол составляет АЗ-47°,

П р и м е р 2, Износ юбки поршня двигателя СМД-15 составляет в среднем и5п 0 мм. Для последующей механической обработки поршня потреб ° г , .-0, 3 мм, поэтому величина { 1и)инимается постоянной и рас- счит1.1вается из выражения

Нг с ,зп+ м ,3 + (0,2-0,3) 0,5-0,6 мм

Ширину канавки устанавливают экспериментально с условием обеспечени качественной смазки сопряжения гильза - поршень и повьшшнной транспортирующей способности смазывающей жидкости, ,5 мм.

Сторона ромба а принимается величиной постоянной и зависит от гарантированного обеспечения заполнения единичной ромбической площадки перемещаемым металлом, мм.

Тогда, глубина канавки, потребная для формирования единичной площадки, равна

JJ

(- . . .т

Ъ, VaV

2F2:2j 5T; 1(6-8) Тб-8) J

0,5-0,7 мм.

Таким образом, с целью полного и качественного формирования приращенной поверхности при постоянных Hj, а и Ъ необходимо вытеснить металл с глубины 0,5-0,7 мм по телу порщня.

В отличие от известных способов ремонта поршней, предусматривающих нанесение на изношенную поверхность компенсирующего металла аргонно-ду- говой или плазменной наплавкой и последующую механическую обработку по заводской технологии, предлагаемый способ не предусматривает нанесение компенсирующего металла, восстановление ведется за счет использования

Глубина внедре- ния деформирующего инструмен- та, мм

Ширина канавки,

мм2-2,5

запаса металла по телу поршня. Восстановление поршня по предлагаемому способу повьппает технологичность процесса восстановления, упрочняет поверхность поршня и при этом восстанавливаются все изношенные параметры (порщневые канавки и юбка поршня). Нанесение на поверхность поршня строго ориентированных канавок улучшает смазку сопряжения гильза - поршень и вынос абразивных частиц.

Формула изобретения

Способ восстановления цилиндрических деталей, преиьгущественно поршней автотракторных двигателей, при ко- котором осуществляют пластическую деформацию детали, формируют на ней канавки в виде ромба с последующей механической обработкой, отличающийся тем, что, с целью повышения срока службы изделия за счет улучшения условий смазки, острые углы ромба направлены вдоль образующей поршня, при этом наклон канавок к образующей выбирают в пределах от 43 до 47°, а глубину Н определяют из соотношения

тт

HI

где Н ,jp+ ° /ц о сумма износа поршня и припуска на последующую механическую обработку;

Ъ - ширина канавки;

а - сторона ромбической поверхности.

15 17

28 25

30 поршней выбраковано после дефектации по причине сколов, трещин и глубоких рисок.

Разброс в соотношении восстановленных поршней наблюдается по причине различных величин изноУгол наклона де формирующего инструмента, град

.i(:--u

40-50

1рс1лол:+-ение таблицы

iiiJ iinpmiieH, гюступннших I. качес:тИ1 nt MOHTHOi o i i ii;i.4 .

)мируемая площачка .-i jOpr-uiHeTCH с наплывами, iipH этом наблюдаетг.я ела- &i)ii распределение металла R центру площадки.

Площадка формируется более равномерно.

i 1С11реде.пение металла по (чошадке равномерно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления цилиндрических деталей | 1990 |

|

SU1754397A1 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| Устройство для накатки профиля на поверхности деталей | 1990 |

|

SU1734979A1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕЙ | 1992 |

|

RU2047456C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2014 |

|

RU2574158C1 |

| Способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов | 1983 |

|

SU1121117A1 |

| Поршень для двигателя внутреннего сгорания | 1976 |

|

SU661180A1 |

| ЦИЛИНДРО-ПОРШНЕВАЯ ГРУППА | 2000 |

|

RU2186234C2 |

Изобретение относится к обработке металлов давлением, а именно к восстановлению поверхности изношенных цилиндрических деталей, и позволяет повысить срок службы изделия. Для этого на поверхность поршня наносится микрорельеф ромбического профиля с наклоном канавок к образующей под углом 43-47°, причем острые углы ромба направлены вдоль образующей поршня, а глубина канавок находится из определенной зависимости. Деталь устанавливают в цанговые держатели на токарно-винторезном станке, роликовым высадочным инструментом производят высадку металла с юбки поршня и образуют ромбический микрорельеф. 3 ил,,1 табл. (Л сл

XV

l- По8ерхность поршня до восстанов/ге

Н,

,5

1

Ширина Гл(/6ина 1 онавки канабки

Подерхность поршн/f I после операции У ce omudaffuir

i I IZZ3

D С

Прирощенмая

поверхностб f поршни

ШЗ

Редактор П.Гереши

Составитель С.Чукаева Техред В.Кадар

4172/1 1

Тираж 974, Подписное.

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, А

фиг.З

Корректор В.Бутяга

| Шнейдер Ю.Г | |||

| Эксплуатационные свойства деталей с регулярным микрорельефом | |||

| Л.: Машиностроение, 1982, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1987-09-23—Публикация

1984-09-24—Подача