to

lN3

сл

со Изобретений относитея к усовершен ствованному способу получения триаллилизоцианурата (ТАИЦ), используемого в качестве сшивающего агента в производстве герметиков и органических стекол. Известен способ получения ТАИЦ, согласно которому ТАИЦ получают изомеризацией триаллилцианурата (ТАЦ) в присутствии катализатора - металлической меди в количестве до 20 мае от количества взятого ТАЦ при 30 70С, Процесс протекает за 5-25 ч в зависимости от концентрации катали затора и температуры D J« Однако в описании данного способа не указаны ни загрузки реагентов, ни аппаратурное оформление, ни порядок проведения синтеза, ни выход готового продукта. Приводится лишь фак изомеризации ТАЦ и ТАЖ1. При воспроизведении данного способа оказалось, что процесс носит .взрывной характер (изомеризация ТАЦ в ТАИЦ проходит с вьщелением тепла 50 ккал/моль), происходит выброс готового продукта, выделение и накопле ние его не представляется возможным. Наиболее близким по технической супщости к изобретению является способ получения ТАИЦ взаимодействием хлористого аллила с циануровой кисло той в присутствии катализатора - сис темы однохлорная медь - медный порошок в количестве 0,02-0,03 и 0,06 0,02 моль на 1 моль циануровой кисло ты соответственно в водно-щелочной среде при 50-65°С с последующим выде лением целевого продз ста. Мольное соотношение циануровая кислота: хлористый ; едкий натр : HgO равно 1 б;6:87. Процесс проходит за 0,5 2 ч. Выделение продукта осуществляют следующий образом: по окончании процесса реакционную массу фильтруют, отстаивают и отделяют Масляный слой. Из водного раствора продукт экстраги руют бензолом. Экстракт добавляют к масляному слою и промьгеают 5%-ным раствором соляной кислоть, а затем водой. Отгоняют бензол, и остаток по вергают вакуумной перегонке. Выход триаллилизоцианурата составляет 95% C2J. . Недостатками известного способа являются сложности, связанные с аппа ратурным оформлением процесса, а так же многостадийность выделения готово 592 го продукта. Кроме того, в этом процессе образуется значительное количество отходов: на 1 кг готового продукта 6,6 кг воды, 0,97 кг хлористо-. го аллила, 0,46 кг гидроокиси натрия, 0,74 кг хлористого натрия и 0,84 кг 5%-ного раствора соляной кислоты. Общее количество отходов на 1 кг продукта составляет 9,61 кг. К тому же, применение легколетучего низкокипящего хлористого аллила в значительной степени ухудшает условия труда и требует использования теплообменников с эффективным охлаждением, что связано со значительными энергетическими затратами. Цель изобретения - упрощение процесса получения триаллилизоцианурата. Указанная цель достигается тем, что согласно способу получения триаллилизоцианурата, осуществляют изомеризацию триаллилцианурата в среде толуола, в присутствии меди в качестве катализатора и восстановителя, выбранного из группы, включающей двухлористое олсно и двухлористое железо, при 95-130°С и мольном соотношении триаллилцианурат:толуол:медь:восстановитель, равном 1:1,3-4,1:0,39-0,8: :0,.0013-0,0026 с последующим выделением целевого продукта вакуумной перегонкой. Время изомеризации составляет 3 20 ч в зависимости от температуры, количества катализатора, растворителя и восстановителя. Выход целевого продукта составляет 92-95%. Исходное соединение ТАЦ является доступным реагентом, способ получения которого основан на. взаимодействии цианурхлорида с аллиловым спиртом в присутствии Щелочи в качестве акцептора выделяющегося хлористого водорода СЗЦ. Существенное отличие указанного способа состоит в получении ТАЖ1 путем изомеризации ТАЦ в среде толу ола в присутствии меди в качестве катализатора и восстановителя, выбранного из группы включающей двухлористое олово, двухлористое железо, при 95-130 С и мольном соотношении ТАЦ:толуол:медь :1восстановитехл:., равном 1:1,3-4,1:0,39-0,8:0,0013-0,0026, с вьщелением готового продукта пе-регонкой в вакууме.

3

Предлагаемый способ получения ТАИ прост в осуществлении, исходит из дешевого и доступного сырья, сохраняет высокий выход готового продукта требуемого качества, отличается легкостью выделения целевого продукта и малым количеством отходов (0,050,09 кг на кг ТАИО .

Пример 1. В двухлитровый стеклянный реактор, снабженный мешалЛой, холодильником и термометром загружают 50 г (0,79 моль) порошкообразной меди 0,60 г (0,0026 моль) SnCf 2Н20 и 100 мл толуольного раствора ТАЦ (249,46 г (1 моль) ТАЦ в 400 мл (3,8 моль) толуола). Реакционную смесь нагревают до 95-100°С. Затем в течение 3 ч дозируют оставшийся раствор ТАЦ и вьздерживают смесь в течение 1 ч при 95-110 С. Охлаждают реактор, толуольный раствор ТА1Щ фильтруют. Отгоняют растворитель и остаток в количестве 245 г подвергают перегонке под вакуумом. Температуры паров IZS-HO C/I 2594

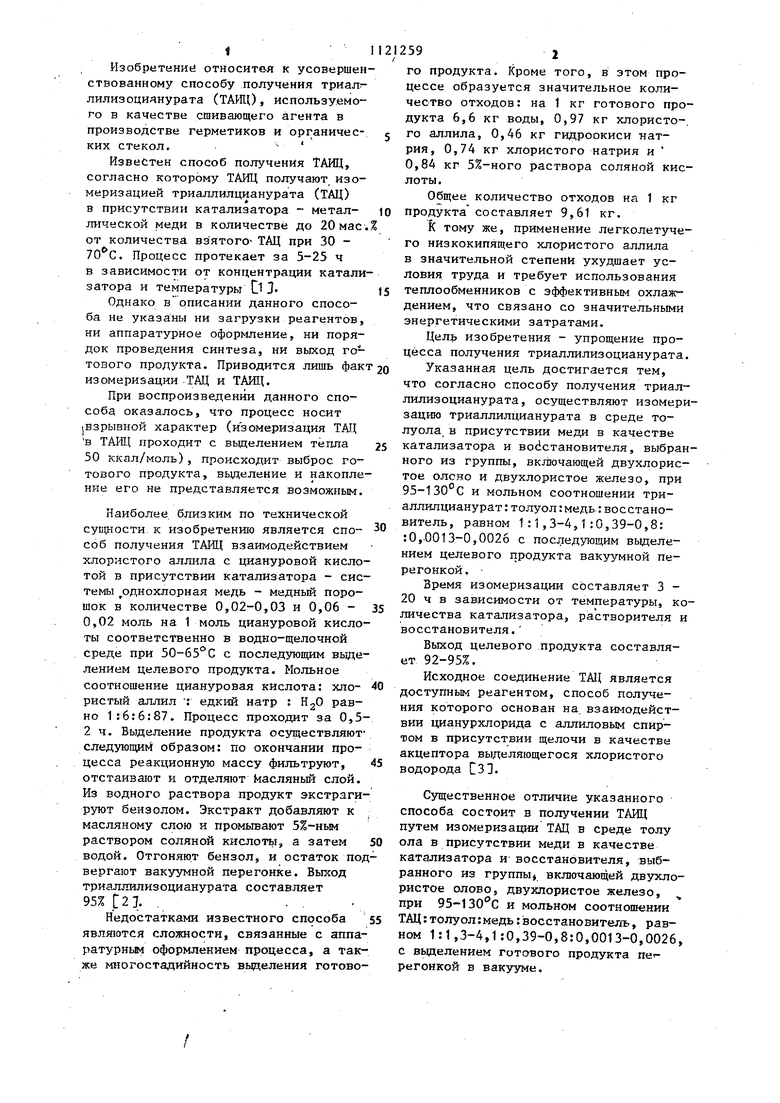

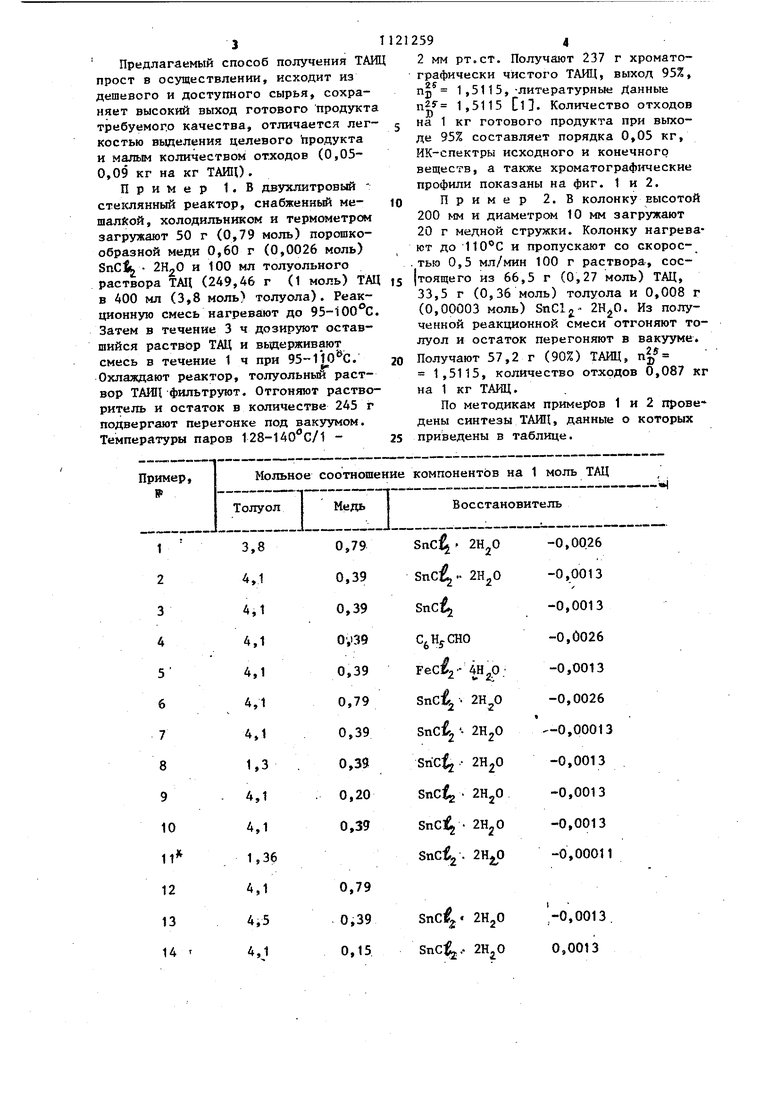

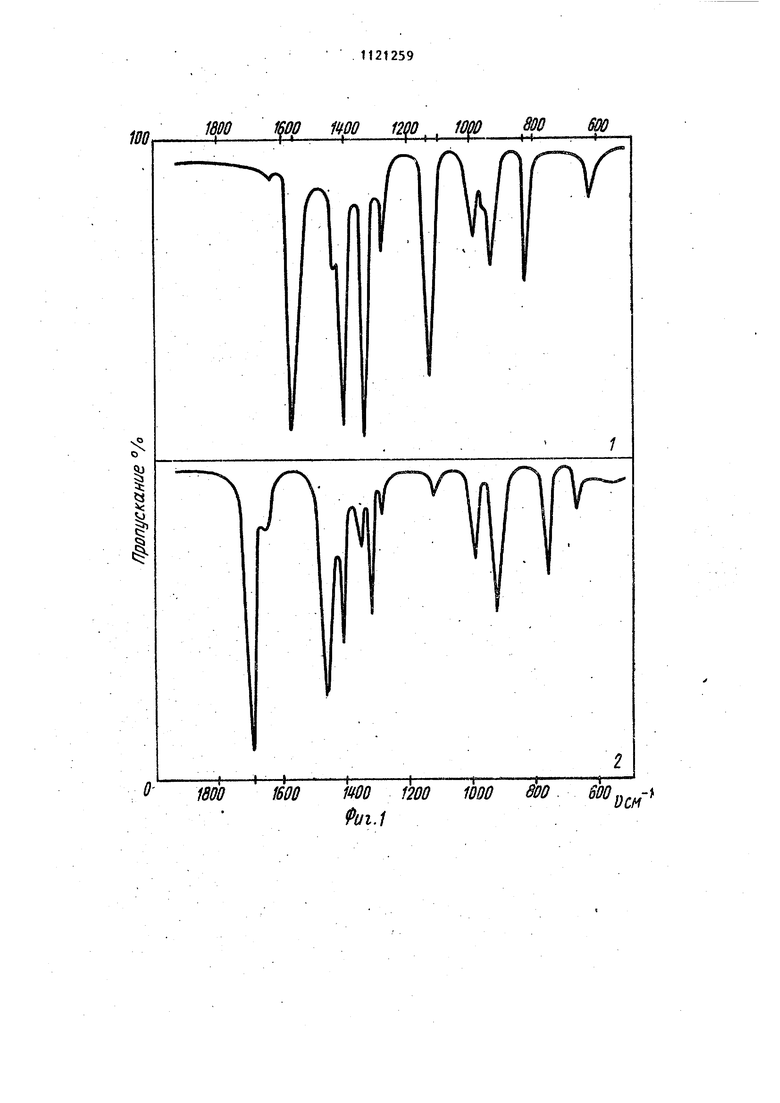

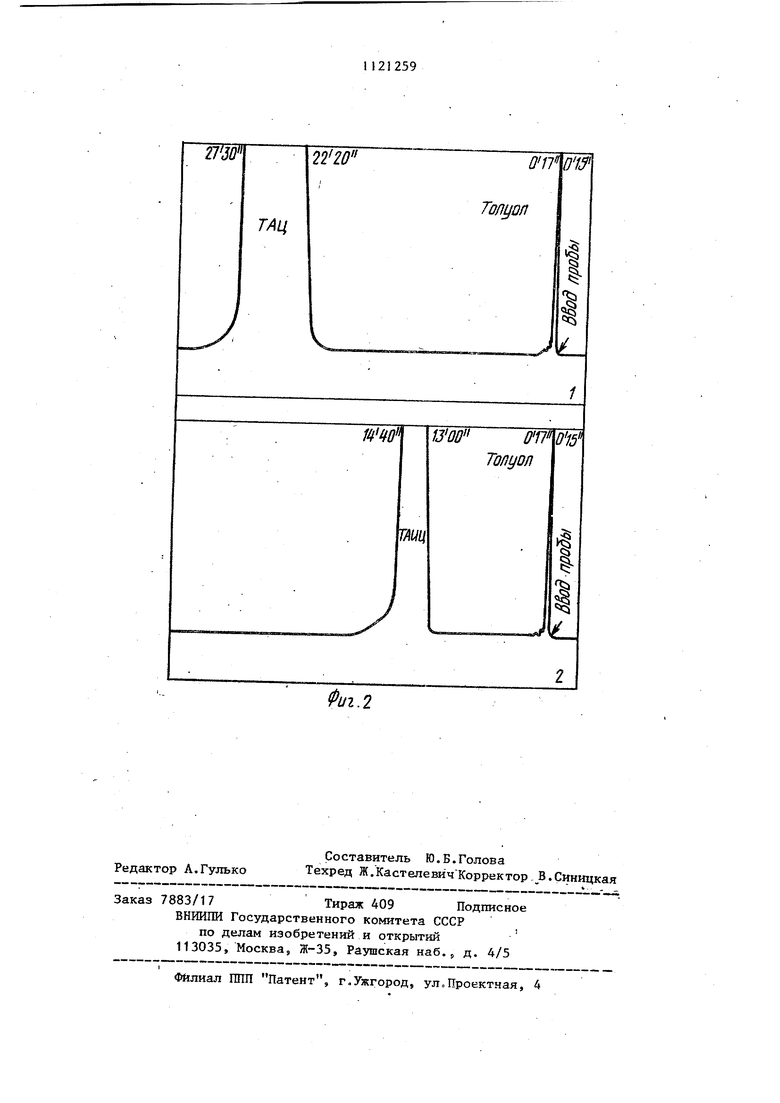

2 мм рт.ст. Получают 237 г хроматографически чистого ТАИЦ, выход 95%, nj 1,5115,-литературные Данные п25 1,5115 Cll. Количество отходов на 1 кг готового продукта при выходе 95% составляет порядка 0,05 кг, ИК-спектры исходного и конечного веществ, а также хроматографические профили показаны на фиг. 1 и 2.

Пример 2. В колонку высотой 200 мм и диаметром 10 мм загружают 20 г медной стружки. Колонку нагревают до и пропускают со скоростью 0,5 мл/мин 100 г раствора, сос{тоящего из 66,5 г (0,27 моль) ТАЦ, 33,5 г (0,36 моль) толуола и 0,008 г (0,00003 моль) SnClj- 2Н20. Из полученной реакционной смеси отгоняют толуол и остаток перегоняют в вакууме. Получают 57,2 г (90%) ТАИЦ, п 1,5115, количество отходов 0,087 кг на 1 кг ТАЩ.

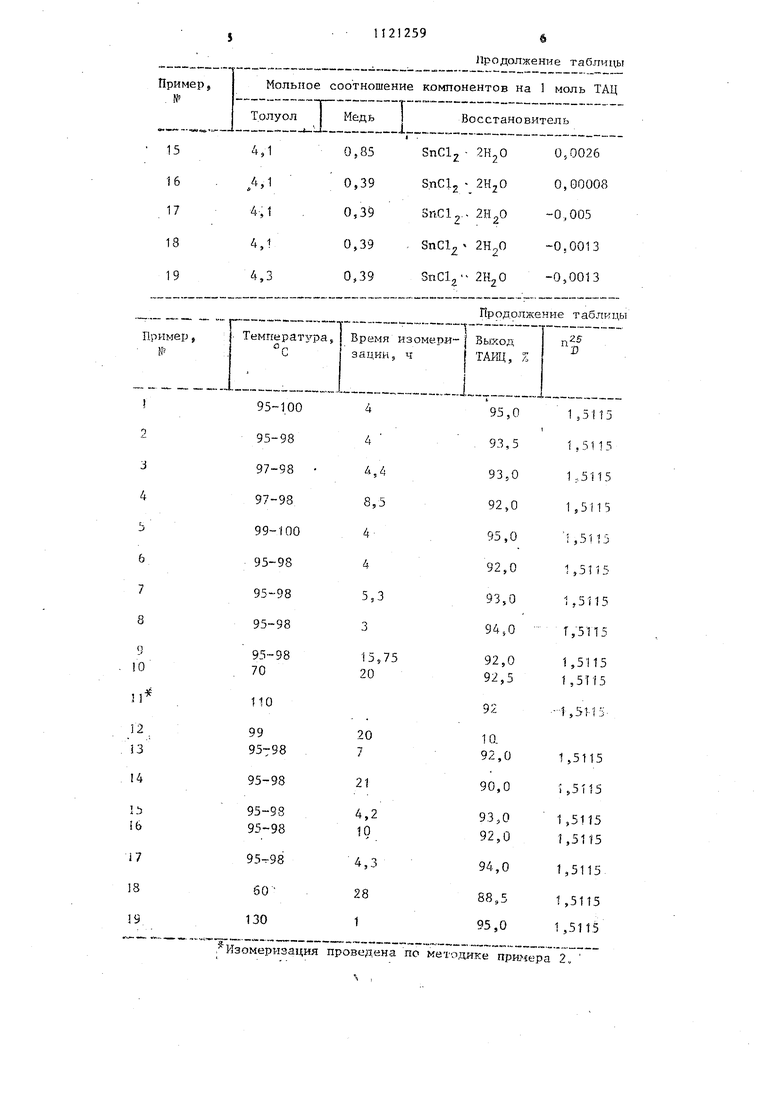

По методикам примеров 1 и 2 проведены синтезы ТАИЦ, данные о которых приведены в таблице.

Иродолженне таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения триаллилизоцианурата | 1982 |

|

SU1121260A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАЛЛИЛИЗОЦИАНУРАТА (ТАИЦ) | 2007 |

|

RU2427576C2 |

| Способ получения триаллилизоцианурата | 1978 |

|

SU765265A1 |

| Способ получения диаллилизоцианурата | 1982 |

|

SU1104138A1 |

| Способ получения аллиловых эфиров карбоновых кислот | 1988 |

|

SU1583408A1 |

| Способ получения бензоата и замещенных бензоатов олова (IV) из вторичного сырья | 2017 |

|

RU2673470C1 |

| Способ получения 1,3,5-трис-(2,3-дибромпропил)-изоцианурата | 1981 |

|

SU1006433A1 |

| Катализатор для получения изопарафинов | 1977 |

|

SU677160A1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| Способ получения цимола | 1987 |

|

SU1479449A1 |

СПОСОБ ПОЛУЧЕНИЯ ТРИАЛЛИЛИЗОЦИАНУРАТА, исходя из производных симм-триазина, с использованием растворителя и катализатора, включающего медь, при нагревании с последующим вьщелением целевого продукта, о тличающийСЯ тем, что, с целью упрощения процесса, осуществляют изомеризацию триаллилиианурата в среде толуола в присутствии меди в качестве катализатора и восстановителя, выбранного из группы, включающей двухлористое олово и двухлористое железо, при 95-130с и мольном соотнощении триаллилцианурат - толуолмедь - восстановитель i равном 1:1,3-4,-1:0,39-0,8:0,0013-0,0026, (Л а выделение целевого продукта осуществляют перегонкой в вакууме.

Изомеризация проведена по методике примера 2, Из приведенных примеров и таблицы видно, что проведение процесса в среде толуола при мольном соотношении TA1I: толуол:медь: восстановитель, равном 1:1,3-4,1:0,39-0,8:0,0013-0,0026 при 95-130 С.позволяет осуществлять изомеризацию в контролируемых условиях и обеспечивает полз-тение готового продукта с высокгдаг выходом. Использование толуола меньше, чем 1,3 моль, ведет к взрызоподобному течению процесса, а использование толуола в количестве большем, чем 4,1 моль (пример 13) - к уменьшению съема целевого продукта с единицы объема оборудования. Проведение изомеризации в присутствии меди в количестве меньше, чем 0,39 (пример 9) приводи г к значительному увеличению времени изомеризации

снижению выхода целевого продукта, а в количестве большем, чем 0$8 моль (пример 15) практически не влияет на скорость процесса, однако приводит также к некоторому снижению выхода

TAHIJ; .

Использование количества восстановителя меньше,чем 0,0013 моль (пример 7 и 16) также затягивает изомеризацию и снижает выход TAI-HI. а. увеличение., больше, чем 0,0026 моль (пример 17) не влияет на время процесса. Проведение изомеризации без восстановителя существенно увеличивает индукционный период процесса.

Так, в примере 12 (для сравнения) без восстановителя, при прочих равных условиях, изомеризация за 20 ч прошла то.лько на 10%..

Уменьшение Температуры процесса ниже 95°С (пример 10 и 18)- ведет к

составляет 0,004 мас.%, по 0,02 мас.%. Условия проведения анализа: ДИП8 колонка 4% силикона ХЕ-60 на носителе Хромосорб G, колонка металлическая длиной I,2 м, внутренний диаметр 3 км, расход азота 30 мл/мин, расход . водорода 26 мл/мин расход воздуха 500 мл/мин, температура термостата колонок 170 С, температура испарителя , чувствительность усилителя 200 , объем пробы 0,4 мл толуольного раствораТАЦ или ТАИЦ. При данных условиях время удерлсивания ТА1Д 24 55, ТАИЦ - 1405.

Как видно из .приведенных хроматограмм (фиг. 2), как в исходном ТА1( (фиг. 2-1), так и в конечном ТАИЦ (фиг. 2-2) отсутствуют примеси. Имеются только два пика; ТАЦ или ТА1-Щ и толуол, служащий растворителем. значительному увеличению времег; -: изомеризации, верхняя температура ограничена тём:гературой кипения раствора (np№iep 19). ИК-спектры снимали на приборе UP-2О в растворе толуола, то.гпцина слоя 0,06 мм, в области 600-3600 , Полноту изомеризации контролировали по исчезновению полос 823, 1138 и 1565 , обусловленных внеплоскостными, деформацяоьиыми и валентными колебаниями циануратного кольца (фиг. ,1-1). и по появлению полос 768и 1690 сьС характерных для груп|пы изоциануратного кольца (фиг. 1-2). Чистоту TAIf и ТЛ1-Щ проверяли по ме тодике, разработанной на предприятгп п/я М-5927 методом ПНХ хроматографи на приборе Цвет-ЮО. Члтзствительность анализа по легкокипящим примесям

4--h

1800 1600 1Ш mo

lOdO 800

(ji.i

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения триаллилизоцианурата | 1978 |

|

SU765265A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Изомеризация циануратов в присутствии меди | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1984-10-30—Публикация

1982-12-16—Подача