Изобретение относится к порошковой металлургии, в частности к способам получения композиционных материалов для разрывных контактов, и может быть использовано в электротехнической промышленности при изготовлении низковольтной коммутирующей аппаратуры.

Целью изобретения является повышение эрозионной стойкости контактов.

П р и м е р 1. Для изготовления контактов содержащих, мас. 85 Ag + 12,92 SnO2 + +1,5 Bi2O3 + 0,58 CuO, применяют исходную смесь порошков серебра ПСр1 (ТУ-48-1-702-77) и оксидов олова, висмута и меди марок ЧДА следующего состава: 89,38% Ag + +8,43% SnO2 + 1,58% Вi2O3 + 0,61% CuO.

Перед операцией смешивания 0,61% CuO равномерно распределяют по поверхности серебряного порошка. Для этого используют спиртовой или водный раствор соли меди с последующей сушкой серебряного порошка при 80-90оС. Затем серебряный порошок смешивают с оксидами олова и висмута: по окончании смешивания в смесь добавляют 3%-ный водный раствор поливинилового спирта из расчета 1 мл раствора на 10 г смеси.

После подсушивания смесь протирают через сито (150 мкм) и подвергают восстановлению в токе водорода при 600-650оС в течение 1,5 ч. Восстановленный порошок протирают через сито 150 мкм и далее смешивают с 5 мас. SnO2 (95% Ag Me + S + 5% SnO2).

Из данной смеси прессуют заготовки контактов диаметром 6 и 8 мм под давлением ≈ 2 ˙ 108 Па (пористость 25-30%) с серебряным технологическим подслоем. Затем контакты окисляют при 700-800оС в течение 1 ч в токе кислорода или на воздухе. После внутреннего окисления контакты допрессовывают при давлении (6-7) ˙ 108 Па, спекают при 875-900оС в течение 1-1,5 ч на воздухе, снова допрессовывают при давлении (11-12) ˙ 108 Па и отжигают при 500оС в течение 1 ч на воздухе.

П р и м е р 2. Состав готовых контактов, мас. 85 Ag + 8,02 SnO2 + 1,5 Bi2O3 + 5,48 CuO.

Исходная смесь Ag MeO имела состав одинаковый с приведенным в примере 1 и готовилась по той же технологии. При повторном смешивании к восстановленному порошку сплава Ag Me добавляют 5 мас. CuO (95% Ag Me + 5% CuO). Далее контакты изготавливают по режимам, изложенным в примере 1.

П р и м е р 3. Состав готовых контактов, мас. 85 Ag + 10,5 SnO2+ 1,5 Bi2O3 + 2,98 CuO.

Исходная смесь Ag MeO имела состав, одинаковый с приведенным в примере 1, и готовилась по той же технологии. При повторном смешивании к восстановленному порошку сплава Ag Me добавляют 5% смеси оксидов олова и меди в соотношении 1: 1 (95% Ag Me + 2.5% SnO2 + 2,5% CuO). Далее контакты готовят по режимам из примера 1.

П р и м е р 4. Состав готовых контактов и технология их изготовления совпадают с приведенным в примере 2. Отличие заключается в том, что в качестве исходного сырья для изготовления контактов используют углекислое серебро.

П р и м е р 5. Для выявления влияния меди, равномерно распределенной по поверхности серебряного порошка, на износостойкость контактов были изготовлены контакты, не содержащие CuO. Готовые контакты имеют состав, мас. 85,5 Ag + 13 SnO2 + 1,5 Bi2O3 При изготовлении исходной смеси порошков серебра и оксидов было взято, мас. 89,9 Ag + 8,51 SnO2 + 1,58 Bi2O3. После операции восстановления порошок сплава смешивают с 5% SnO2 (95 Ag Me + 5 SnO2). Далее поступают как в примере 1.

П р и м е р 6 (по способу-прототипу). Состав готовых контактов, мас. 85 Ag + 13 SnO2 + 1,5 Bi2O3 + 0,5 CuO.

Состав исходной смеси аналогичен составу готовых контактов.

Исходные оксиды смешивают с серебряным порошком, прессуют пористые заготовки контактов диаметром 6 и 8 мм с серебряным технологическим подслоем и пористостью 40-50% Контакты восстанавливают в атмосфере водорода при 600-650оС в течение 1,5 ч, а затем окисляют при 750оС в течение 1 ч в токе кислорода. Далее технология аналогична приведенной в примере 1.

П р и м е р ы 7-8. Составы готовых контактов и исходной смеси, а также технология их изготовления совпадают с приведенными в примере 1. Отличие состоит в том, что в этих примерах более конкретизированы режимы восстановления (в примере 7 температура восстановления составляет 650оС, а в примере 8 600оС).

П р и м е р 9. Состав готовых контактов, мас. 84,32 Ag + 13,45 SnO2 + 1,52 Bi2O3 + + 0,76 CuO.

Исходная смесь имела состав, мас. 88,6 Ag + 1,6 Bi2O3 + 9 SnO2 + 0,8 CuO, и готовилась по технологии, изложенной в примере 1.

Смесь восстанавливают при 650оС. При повторном смешивании к порошку сплава Ag Me добавляют 5% SnO2. Контакты окисляют при 750оС в течение 1 ч в атмосфере кислорода. Режимы прессования и спекания контактов аналогичны изложенным в примере 1.

П р и м е р 10. Состав готовых контактов, мас. 86,28 Ag + 12,52 SnO2 + 0,93 Bi2O3 + 0,27 CuO.

Исходная смесь содержит, мас. 93,7 Ag + 5 SnO2 + 1 Bi2O3 + 0,3 CuO.

Технология изготовления аналогична приведенной в примере 1. Отличие в том, что к порошку сплава Ag-Me добавляют 8% SnO2.

П р и м е р 11. Состав готовых контактов, мас. 83,21 Ag + 13,93 SnO2 + 1,9 Bi2O3 + 0,96 CuO.

Исходная смесь содержит, мас. 87,5 Ag + 9,5 SnO2 + 2,0 Bi2O3 + 1,0 CuO. После восстановления к ней добавляют 3% SnO2 (95% Ag-Me + 5% SnO2). Технология изготовления контактов аналогична приведенной в примере 1.

П р и м е р 12. Состав готовых контактов, мас. 87,1 Ag + 12,07 SnO2 + 0,75 Bi2O3 + 0,08 CuO.

Исходная смесь содержит, мас. 94,6 Ag + 5 SnO2 + 0,8 Bi2O3 + 0,1 CuO. После восстановления к ней добавляют 8% SnO2. Технология изготовления контактов аналогична приведенной в примере 1.

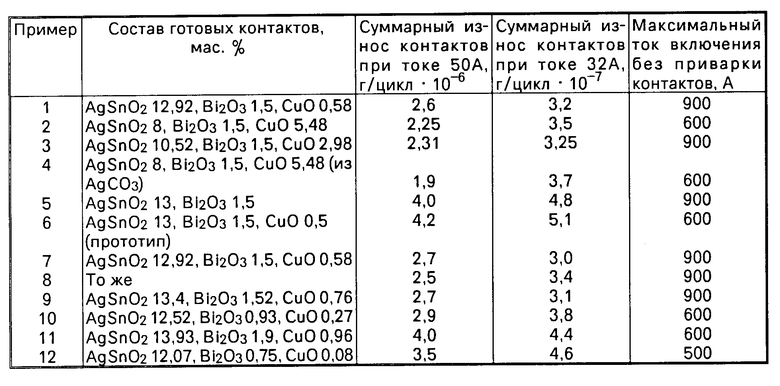

Результаты испытаний контактов приведены в таблице. Как следует из представленных данных, предложенный способ позволяет повысить эрозионную стойкость контактов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД ОЛОВА | 1993 |

|

RU2032954C1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1272909A1 |

| МОДИФИЦИРОВАННОЕ ГАЛЬВАНИЧЕСКОЕ СЕРЕБРЯНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2551327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

| МЕТАЛЛООКСИДНЫЙ МАТЕРИАЛ ДЛЯ РАЗРЫВНЫХ ЭЛЕКТРОКОНТАКТОВ | 2008 |

|

RU2367695C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ НИЗКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023706C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА | 1984 |

|

SU1208821A1 |

| Металлокерамический композит на основе серебра для селективных кислородных мембран и способ его получения | 2020 |

|

RU2751917C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКОВОЙ ШИХТЫ Ag/SnO ДЛЯ РАЗРЫВНЫХ ЭЛЕКТРОКОНТАКТОВ | 2010 |

|

RU2442835C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ СЕРЕБРА-ОКИСИ ОЛОВА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2144093C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения композиционных материалов для разрывных контактов, и может быть использовано в электротехнической промышленности при изготовлении низковольтной коммутирующей аппаратуры. Цель изобретения - повышение эрозионной стойкости контактов. Цель достигается тем, что оксиды смешивают с серебряной составляющей в два этапа: перед сепарацией восстановления и после нее. Изобретение осуществляют следующим образом. Первоначально смешивают серебро и не более 70% от общего количества MeO. Оксид предварительно равномерно распределяют по поверхности серебряного порошка. Полученную смесь восстанавливают в водороде при 600 - 650°С в течение 1,5 ч. Восстановленный порошок смешивают с оксидами олова или меди, или их смесью в количестве не менее 30% , прессуют и окисляют при 700 - 800°С. После внутреннего окисления контакты допрессовывают и спекают при 815 - 900°С в течение 1 - 1,5 ч на воздухе, еще раз допрессовывают и отжигают при 500°С в течение 1 ч на воздухе. 1 табл.

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 1986 |

|

SU1469976A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-04-20—Публикация

1989-03-01—Подача