кэ to

4 Ю Ю Изобретение относится к порошковой металлургии, в частности к способам получения ферритовых материалов со шпинельной структурой, которые могут быть использованы для изготовления сердечников магнитных головок профессиональной контактной видеозаписи в радиотехнической и телевизионной аппаратуре. Известен способ получения ферритового материала, включающий приготовление шихты, ее ферритизацию, размол, введение пластификатора и горячее прессование 1. Однако этот способ не позволяет получать ферриты с высокой ориентацией кристаллографических плоскостей, вследствие чего они обладают низкой износостойкостью (не более 0,25 мкм/ч), что затрудняет их использование для магнитных головок. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения марганец-цинкового ферритового материала со структурой шпинели преимущественно для сердечников магнитных головок, включающий смещение исходных компонентов (формование заготовок) и их горячее прессование, причем ориентирование кристаллографических плоскостей достигают применением в качестве исходного компонента сферической формы тонких гексагональных пластин окисижелеза (гематита) в видеЛ -модификации, а в качестве компонента шихты игольчатой формы -jf- модификации гидрата окиси марганца 2. Недостатком известного способа является сложный трудоемкий процесс вырашивания крупных пластинчатых частиц немагнитной оС -модификации окиси железа (гематита) с ориентированными плоскостями и контроль степени ориентации. Кроме того, полученный этим способом феррит не обладает достаточной износостойкостью (0,25 мкм/ч). Целью изобретения является улучшение износостойкости материала, уменьшение величины ориентирующего магнитного поля. Поставленная цель достигается тем, что согласно способу получения марганец-цинкового ферритового материала со структурой шпинели преимущественно для сердечников магнитных головок, включающему смешение исходных компонентов, формование заготовок и их горячее прессование, смешение осуществляют в жидкой среде, а формование заготовок проводят путем фильтрации под давлением в магнитном поле, перпендикулярном направлению приложения давления при фильтрации. При этом в качестве исходного компонен та используют гамма-окись железа или магнетит игольчатой формы. Кроме того, в процессе формования заготовки путем фильтрации под давлением в магнитном поле заготовку Бр :; г.кгт в горизонтальной плоскости. Способ осуществляют следующим образом. Берут навески исходных компонентов шихты. Гамма-модификацию или магнетит с частицами игольчатой формы и гамма-модификацию МпООН с частицами пластинчатой формы, полученных быстрым окислением осажденного гидрата закиси марганца Мп(ОН)г , смешивают с частицами ZnO, NiO и других необходимых компонентов сферической формы в шаровой мель-. нице в течение 16 ч в жидкой среде. В качестве жидкости для диспергации могут быть использованы вода, ацетон, этиловый и изобутиловый спирт и др. Полученная суспензия фильтруется и фор.муется в маг- . нитном поле напряженностью 3000 Э под давлением 300 кг/см , при этом направление давления формования перпендикулярно направлению магнитного поля. Заготовка помещается в установку горячего прессования, где выдерживается при 900°С и давлении 200 кг/см в течение 1 ч, а затем при 1250 С и давлении 300 кг/см в течение 2 ч. Охлаждение произвольное. Полученный феррит имеет шпинельную структуру. Ориентация плоскостей (111) и (110) составляет 95%, износостойкость 0,06 мкм/ч. При этом повороты заготовки в магнитном поле в пределах от О до 45 (левое вращение) и от О до -45° (правое вращение) увеличивают степень ориентации до 100%, а величина ориентируемого магнитного поля может быть снижена до 2000 Э. Примеры получения марганец-цинкового ферритового материала со структурой шпинели предложенным способом с использованием в качестве компонентов шихты игольчатой формы окиси железа в виде ее гамма-модификации или магнетита и его основные характеристики в сравнении с характеристиками того же материала, полученного известным способом, приведены в табл. 1. Износостойкость определяется на магнитофоне при скольжении магнитной ленты типа BASF со скоростью 19 см/с при давлении ленты на ферритовую головку 70 г/см и при одинаковом рабочем зазоре 3-4 мк. В табл. 2 приведены примеры получения марганец-цинкового ферритового материала состава, приведенного в табл. 1. (примеры 2 и 3), при вращении заготовки в процессе фильтрации под давлением в магнитном поле напряженностью 3000 Э в горизонтальной плоскости. Как следует из табл. 1, предложенный способ позволяет получать марганец-цинковый ферритовый материал со структурой шпинели, использование которого в качестве рвбочей поверхности магнитной головки более чем в 4 раза повышает ее износостойкость, по сравнению с ферритовым материалом, получаемым известным способом.

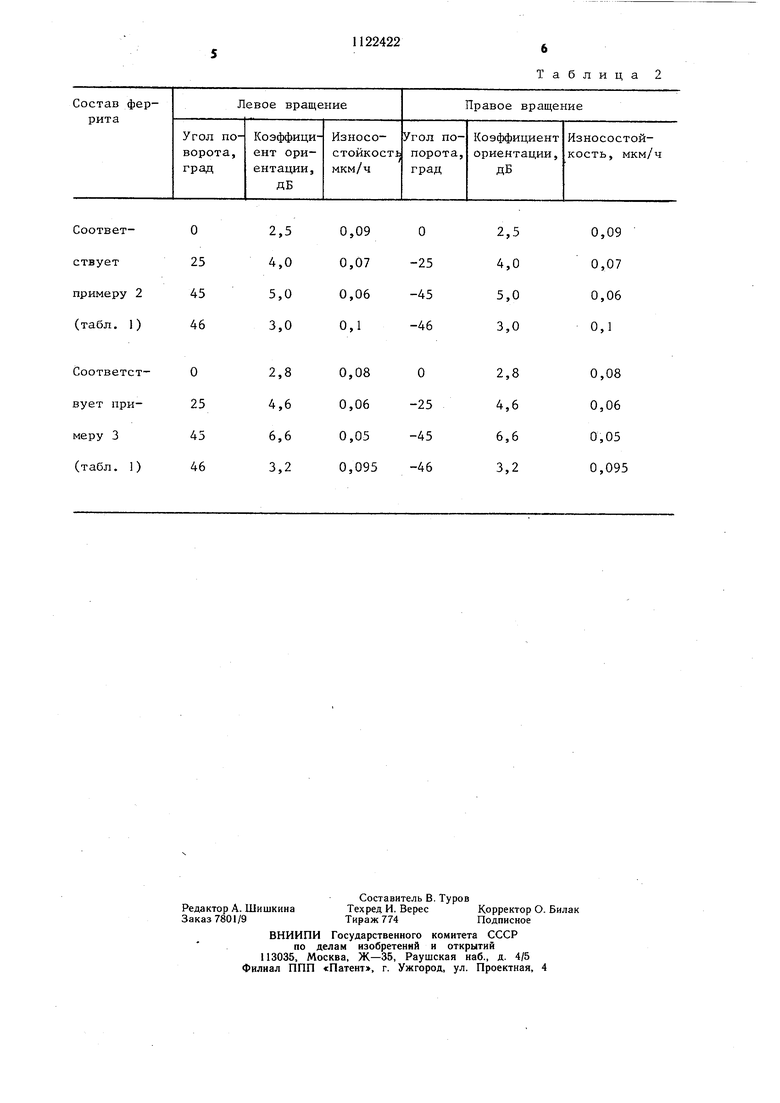

Как видно из табл. 2, повороты заготовки в магнитном поле в горизонтальной плоскости в пределах от О до 45° (левое врапление) и от О до -45° (правое враш,ение) позволяют получить высокую ориентацию и снизить за счет этого величину ориентирующего магнитного поля от 3000 до 2000 Э.

Предложенный способ позволяет получить максимальную ориентацию кристаллографических плоскостей, максимальную плотность кристаллографической структуры, устойчивую петлю гистерезиса, обеспечить стабильность перемагничивания в микрообластях и не допускает существенного сползания магнитной проницаемости в рабочем диапазоне 10 МГц ().

Применение предложенного способа для получения марганец-цинковых ферритовых материалов со структурой шпинели при производстве магнитных головок контактной видеозаписи дает экономический эффект порядка 70 тыс. руб. в год за счет резкого повышения износостойкости магнитных головок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганец-цинковых ферритов | 1990 |

|

SU1763089A1 |

| Способ изготовления марганец-цинковых ферритов | 1986 |

|

SU1359077A1 |

| Способ получения марганец-цинковых ферритовых порошков | 1990 |

|

SU1752521A1 |

| Способ изготовления марганец-цинковых ферритов для сердечников магнитных головок | 1987 |

|

SU1482768A1 |

| Способ получения марганец-цинковых ферритовых изделий | 1989 |

|

SU1712064A1 |

| Способ изготовления магнитомягких ферритовых изделий | 1991 |

|

SU1792544A3 |

| Способ изготовления ферриовых сердечников магнитных головок | 1977 |

|

SU657459A1 |

| Способ изготовления марганец-цинковых ферритов | 1986 |

|

SU1386369A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОНИЦАЕМЫХ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВ | 2007 |

|

RU2343579C1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

1. СПОСОБ ПОЛУЧЕНИЯ МАРГАНЕЦ-ЦИНКОВОГО ФЕРРИТОВОГО МАТЕРИАЛА СО СТРУКТУРОЙ ШПИНЕЛИ преимущественно для сердечников магнитных головок, включающий смешение исходных компонентов, формование заготовок и их горячее прессование, отличающийся тем, что, с целью улучшения износостойкости материала, смешение осуществляют в жидкой среде, а формование заготовок проводят путем фильтраций под давлением в магнитном поле, перпендикулярном направлению приложения давления при фильтрации. 2.Способ по п. I, отличающийся тем, что в качестве исходного компонента используют гамма-окись железа игольчатой формы. 3.Способ по п. 1, отличающийся тем, что в качестве исходного компонента используют магнетит игольчатой формы. 4. Способ по пп. 1-3, отличающийся тем, что, с целью уменьшения величины ориенi тирующего магнитного поля, в процессе формования заготовки путем фильтрации (Л под давлением в магнитном поле заготовку вращают в горизонтальной плоскости.

звестньш 1.

Закись марганца 25 420/90

Окись цинка 20 Закись никеля 4

Закись кобальта0,2

Окись титана0,25

Окись кальция0,1

Окись железа (альфа-модификация) остальное до 100%

Предлагаемый Состав тот же, но 2. окись железа в виде гамма-модификации

0,25

4,7

420/100 410/1,6

0,06

4,85

410/95 410/1,65

0,05

4,9 магнитная проницаемость; Q - добротность; рабочая частота магнитной головки; d - удельный вес.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Левин Б.В., Третьяков Ю | |||

| Д | |||

| Летюк Л | |||

| М | |||

| Физико-химические основы получения, свойства и применение ферритов | |||

| М., Металлургиздат, 1979, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1984-11-07—Публикация

1983-06-21—Подача