Изобретение относится к порошковой .металлургии, в частности к технологии синтеза ферритовых керамических материалов,-и может быть использовано при изготовлений сердечников магнитных головок, а также других радиотехнических элементов, в которых используется мелкозернистый высокоплотный ферритовый материал. .;

Наиболее близким к предлагаемому является способ получения феррита высокой плотности, согласно которому порошк.ообразные оксиды FejOs, МпО, ЕпО, взятые в определенных соотношениях, перемешивают, формуют и затем спекают при 500- 1200°С в течение 5 ч. На второй стадии спекание проводится в среде чистого кисло: рода при температуре более 1300°С..

Недостатком этого способа является двухстадийное спекание, а также высокие температуры как на предварительной стадии (до 1200°С), так и на окончательной (более 1300°С) и связанные с этим усложнения технологии и большие энергетические затраты.

Цель изобретения - получение марганёц-цинковь1х ферритов с необходимыми электро.магнитными и физико-механическими характеристиками, а также снижение энергозатрат на проведение этого процесса. Поставленная цель достигается тем, что перед смешением оксиды подвергают термической обработке до достижения нестехиометрического состава, а процесс синтеза и спекания проводят в одну стадию при соотношении исходных оксидов, мае. %; Fe:,O466,569

МпО15,673

ZnO.15,560

КислородОстальное

В предлагаемом способе сокрашение числа стадий и снижение те.мпературы тер.мообработки достигается тем, что для получения марганец-цинкового феррита используется реакция с участием магнетита )О4

(1-x)ZnO-fxMnO-+-J-FeiO.

Zn,.,.,Fe2O4.(1)

Возможность объединения стадий синтеза материала и спекания изделия объясняется следующим.

При обычном способе изготовления ферритов используется реакция

(1-х)7пО+хМпСОз+Ре2Оз- .Mn,Fe204+C02t.(2)

При этом на стадии синтеза происходит превращение кристаллических структур исходных веществ в кристаллическую структуру нового вещества - щпинели. Это сопровождается значительным изменением удельного объема вещества. Использование РезО4 вместо РегОз позволяет в значительной мере избежать усадки, так как реакция (1) идет на поверхности сформированной шпинельной фазы (РезО4) и, следовательно, в процессе синтеза ферритового материала не происходит перестройка решетки (кристаллической структуры), а лищь обмен катионами железа, марганца и цинка в узлах уже существующей структуры и изменение степени окисления части ионов Ре2- в .

Низкая по сравнению с РеаОз реакционная способность РезО4 при образовании феррита компенсируется активацией реакционной способности исходных оксидов. С этой целью оксид ци-нка ZnO марки «чда прокаливают при 300°С в течение 3 ч на воздухе. При этом протекает процесс

,,

(3)

г

т. е. получают нестехиометрическии оксид цинка с избытком по кислороду.

Оксид марганца МпО получают разложением карбоната марганца МпСОз марки «чда при 550-600°С на воздухе по реакции

МпСОг--- МпО-ЬСО2(4)

с последующей закалкой полученного оксида. Затем оксид марганца прокаливают на воздухе при 150°С в течение 3 ч. При этом получают нестехиометрическии оксид марганца

МпО4-| О2- МпО,+й.

(5) Магнетит получают по реакции

3PeC2O4+2O2- Pe3O4-f6CO2(6)

из оксалата железа РеС2О4- 2Н2О марки «чда прокаливанием на воздухе в керамических герметизированных контейнерах, помещенных в муфельную печь, при 900°С в течение 6 ч. При этом рентгенофазовый анализ щества, полученного . после термообработщ,смеси, фиксирует только линии щпинельной фазы, т. е. РезО4. Поскольку синтез РезО4 проводится на низкокислородной границе, чему благоприятствует накопление СО2, то полученный магнетит имеет дефицит кислорода РезО4-д.

Таким образом, все исходные оксиды имеют дефектные кристаллические структуры, что и увеличивает их реакционную способность.

Указанные оксиды смещивают в отнощеНИИ, мае. %: РезО4 66,569; МпО 15,673; ZnO 15,560; добавляют пластификатор - 10%-ный раствор поливинилового спирта в воде (10 мл на 10 г сухой смеси) и из пластической массы под давлением

200 атм прессуют таблетки цилиндрической формы диаметром 35 мм, высотой 12 мм. Таблетки помещают в муфельную печь, где выдерживают при 880-930°G в течение 1 -1,5 ч. При этом протекает следующий

процесс:

xiZnOi+v-f X2MnOi+fit( I-iii) РезО4 д+

±) (7)

20 + (T-)(-6)+ ( j,, .-x,jO4.

Поскольку формирование 2п| ;сМпхРе2О4 происходит на матрице щпинели РезО4, 5 усадка не превышает 5% от объема прессовки.

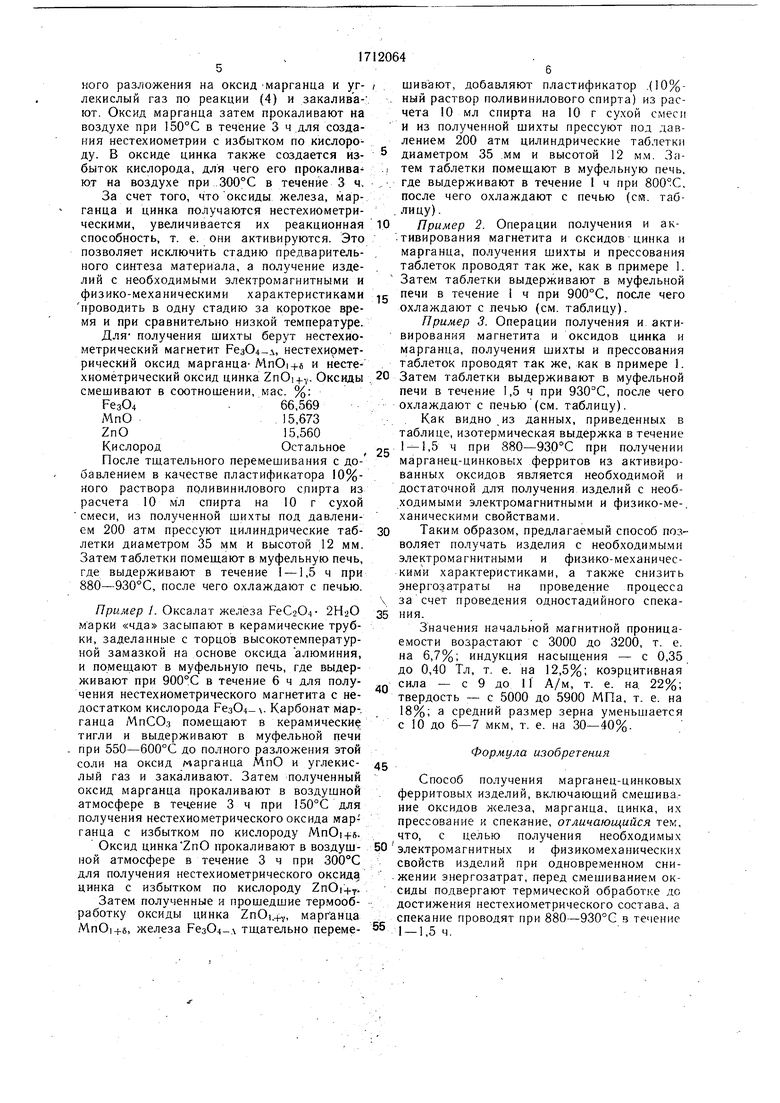

Выбор температуры и времени спекания определяется тем, что образцы, прошедшие термообработку при 930°С в течение 1,5 ч,

0 имеют лучшие по сравнению с другими значения электромагнитных и физико-механических характеристик. Однако при переходе от 880 к 900°С и увеличении времени от 1 ч, до 1 ч 15 мин изменение характеристик образцов заметно более сильное,

5 чем при переходе от 900 к 930°С и увеличении времени от 1ч 15 мин до 1,5 ч. Этот эффект можно объяснить тем, что процесс формирования ферритовой структуры практически полностью завершается

0 при 900°С в течение 1 ч. Дальнейшее увеличение температуры и времени термообработки не дает улучшения характеристик материала,эквивалентного увеличению энергетических затрат.

По предлагаемому способу материал для

5 ферритов синтезируют из смеси оксидов железа (РезО4 - магнетит), марганца МпО.и цинка ZnO. Магнетит и оксид марганца предварительно получают разложением соответствующих солей. Кроме того, все оксиды подвергают дополнительной термообработке

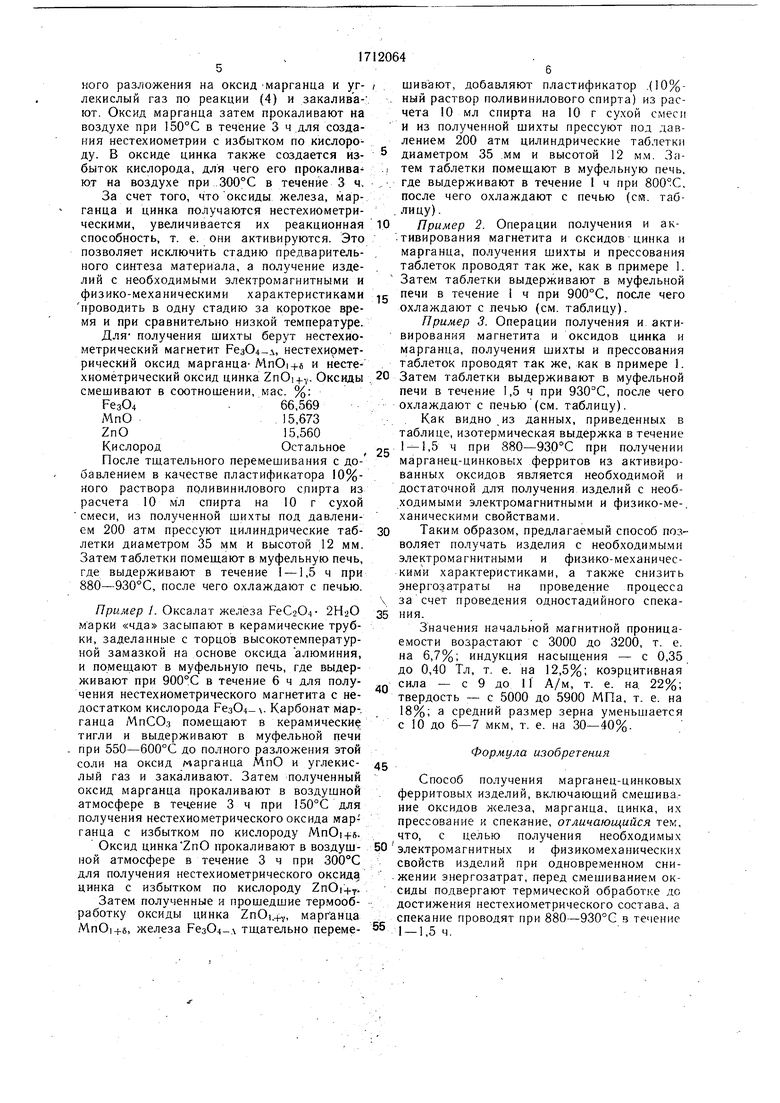

0 для создания нестехиометрии. Магнетит получают из оксалата железа РеС2О4. Полученный магнетит помещают в герметические керамические контейнеры, нагревают до 900°С и выдерживают при этой температуре 6 ч. При этом получают магнетит с недостатком кислорода. Оксид марганца МпО получают из карбоната марганца МпСОз. Карбонат марганца нагревают-на воздухе до 550-600°С, выдерживают до полкого разложения на оксид -марганца и углекислый газ по реакции (4) и закалива-; ют. Оксид марганца затем прокаливают на воздухе при 150°С в течение 3 ч для создания нестехиометрии с избытком по кислороду. В оксиде цинка также создается избыток кислорода, для чего его прокаливают на воздухе при 300°С в течение 3 ч. За счет того, что оксиды железа, марганца и цинка получаются нестехиометрическими, увеличивается их реакционная способность, т. е. они активируются. Это позволяет исключить стадию предварительного синтеза материала, а получение изделий с необходимыми электромагнитными и физико-механическими характеристиками проводить в одну стадию за короткое время и при сравнительно низкой температуре. Для- получения шихты берут нестехиометрический магнетит РезО4-л, нестехиометрический оксид марганца- MnOi+s и несте хиомётрический оксид цинка ZnOi+v Оксвды смешивают в соотношении, мае. %: 66,569 МпО15,673 ZnO15,560 КислородОстальное После тщательного перемешивания с добавлением в качестве пластификатора 10%ного раствора поливинилового спирта из расчета 10 мл спирта на 10 г сухой смеси, из полученной шихты под давлением 200 атм прессуют цилиндрические таблетки диаметром 35 мм и высотой 12 мм. Затем таблетки помещают в муфельную печь, где выдерживают в течение I -1,5 ч при 880-930°С, после чего охлаждают с печью. Пример 1. Оксалат железа FeC2O.i 2Н2О марки «чда засыпают в керамические трубки, заделанные с торцов высокотемпературной замазкой на основе оксида алюминия, и помещают в муфельную печь, где выдерживают при 900°С в течение 6 ч для получения нестехиометрического магнетита с недостатком кислорода РезО4- . Карбонат мар-. ганца МпСОз помешают в керамические тигли и выдерживают в муфельной печи при 550-600°С до полного разложения этой соли на оксид марганца МпО и углекислый газ и закаливают. Затем полученный оксид марганца прокаливают в воздушной атмосфере в течение 3 ч при 150°С для получения нестехиометрического оксида марганца с избытком по кислороду MnOi-(-5. Оксид цинкаZnO прокаливают в воздущw rt . f) ной атмосфере в течение 3 ч при 300°С для получения нестехиометрического оксида цинка с избытком по кислороду ZnOi+j. Затем полученные и прошедшие термообработку оксиды цинка ZnOi.+,, марганца МпО|+б, железа РезО4 л тщательно перемешивают, добавляют пластификатор ,(10%ный раствор поливинилового спирта) из расчета 10 мл спирта на 10 г сухой смеси и из полученной шихты прессуют под давлением 200 атм цилиндрические таблетки диаметром 35 мм и высотой 12 мм. Затем таблетки помещают в муфельную печь, где выдерживают в течение 1 ч при 800°С. после чего охлаждают с печью (ся. таблицу). Пример 2. Операции получения и активирования магнетита и оксидов цинка и марганца, получения шихты и прессования таблеток проводят так же, как в примере 1. Затем таблетки выдерживают в муфельной печи в течение 1 ч при 900°С, после чего охлаждают с печью (см. таблицу). Пример 3. Операции получения и активирования магнетита и оксидов цинка и марганца, получения шихты и прессования таблеток проводят так же, как в примере 1. Затем таблетки выдерживают в муфельной печи в течение 1,5 ч при 930°С, после чего . . охлаждают с печью (см. таблицу). Как видно из данных, приведенных в таблице, изотермическая выдержка в течение ,5 ч при 880-930°С при получении марганец-цинковых ферритов из активированных оксидов является необходимой и достаточной дл-я получения изделий с необходимыми электромагнитными и физико-ме-, ханическими свойствами. Таким образом, предлагаемый способ позволяет получать изделия с необходимыми электромагнитными и физико-механическими характеристиками, а также снизить энергозатраты на проведение процесса за счет проведения одностадийного спекания. Значения начальной магнитной проницаемости возрастают с 3000 до 3200, т. е. на 6,7%; индукция насыщения - с 0,35 до 0,40 Тл, т. е. на 12,5%; коэрцитивная сила - с 9 до 11 А/м, т. е. на. 22%; твердость - с 5000 до 5900 МПа, т. е. на 18%; а средний размер зерна уменьшается с 10 до 6-7 мкм, т. е. на 30-40%. Формула изобретения Способ получения марганец-цинковых ферритовых изделий, включаюший смешивание оксидов железа, марганца, цинка, их прессование к спека-ние, отличающийся тем, что, с целью получения необходимых электромагнитных и физикомеханических .... свойств изделий при одновременном снижении энергозатрат, перед смешиванием оксиды подвергают термической обработке до достижения нестехиометрического состава, а спекание проводят при 880-930°G в течение 1 - 1,5 ч.

начальная магнитная проницаемость на f В статическом режиме при Н 800 А/м.

100 кГц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганец-цинковых ферритов | 1990 |

|

SU1763089A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-ЦИНК-МАРГАНЦЕВОЙ ФЕРРИТОВОЙ КЕРАМИКИ | 2023 |

|

RU2817713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОНИЦАЕМЫХ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВ | 2007 |

|

RU2343579C1 |

| Радиопоглощающий феррит | 2021 |

|

RU2759859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАРИСТОРНОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЦИНКА | 2014 |

|

RU2564430C2 |

| Способ получения изделий из марганецсодержащих ферритов с прямоугольной петлей гистерезиса | 1989 |

|

SU1650356A1 |

| Способ получения марганец-цинкового ферритового материала со структурой шпинели | 1983 |

|

SU1122422A1 |

| Способ получения магнитомягких литиевых ферритовых материалов | 1982 |

|

SU1067539A1 |

| Способ получения порошков марганец-цинковых ферритов | 1988 |

|

SU1636127A1 |

| СПОСОБ МАГНЕТИТОВОГО ЛИТЬЯ | 2016 |

|

RU2648911C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения марганец-цинковых ферритов. Целью изобретения является получение необходимых электромагнитных и физико-.механичес- ких свойств изделий при одновременном снижении энергозатрат. Предложенный способ заключается в том, что оксиды подвергают термической обработке до достижения нестехиометрического состава, смешивают, прессуют и спекают при 880—930°С .в течение 1 — 1,5 ч. Снижение энергозатрат достигается за счет проведения одностадийного спекания. 1 табл.

| Устройство для намотки,преимущественно секций конденсаторов | 1985 |

|

SU1302342A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| •Заявка Японии,№ 54-7072, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-02-15—Публикация

1989-12-26—Подача