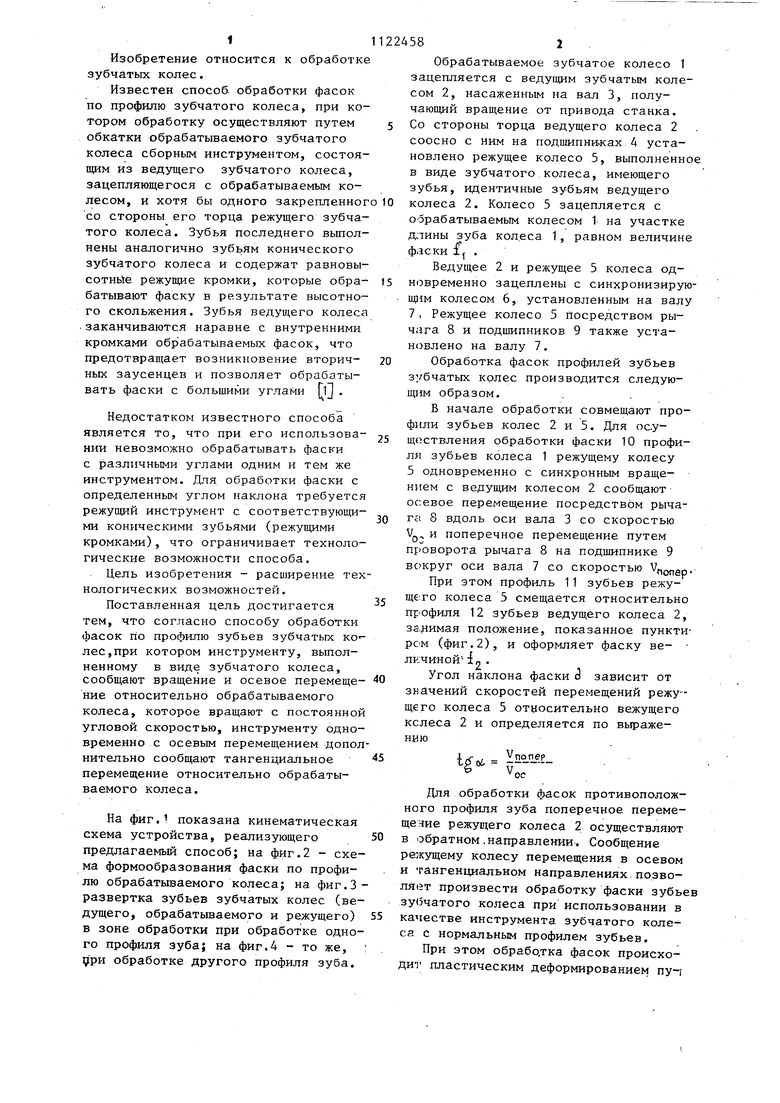

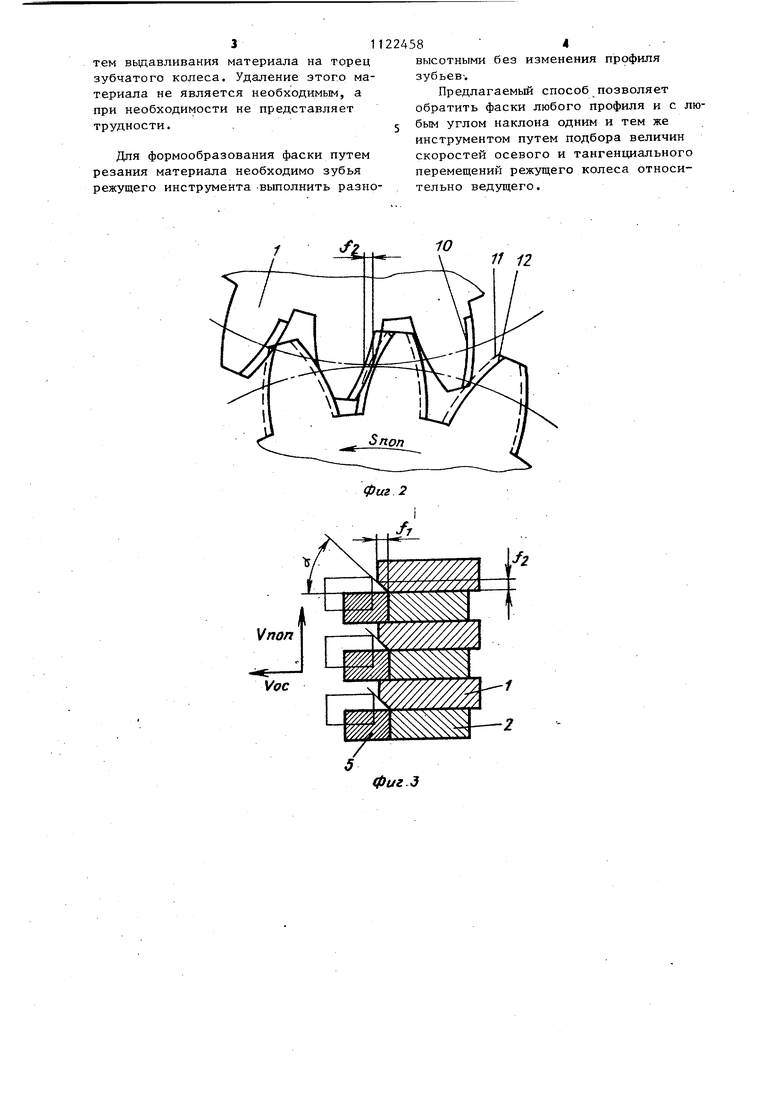

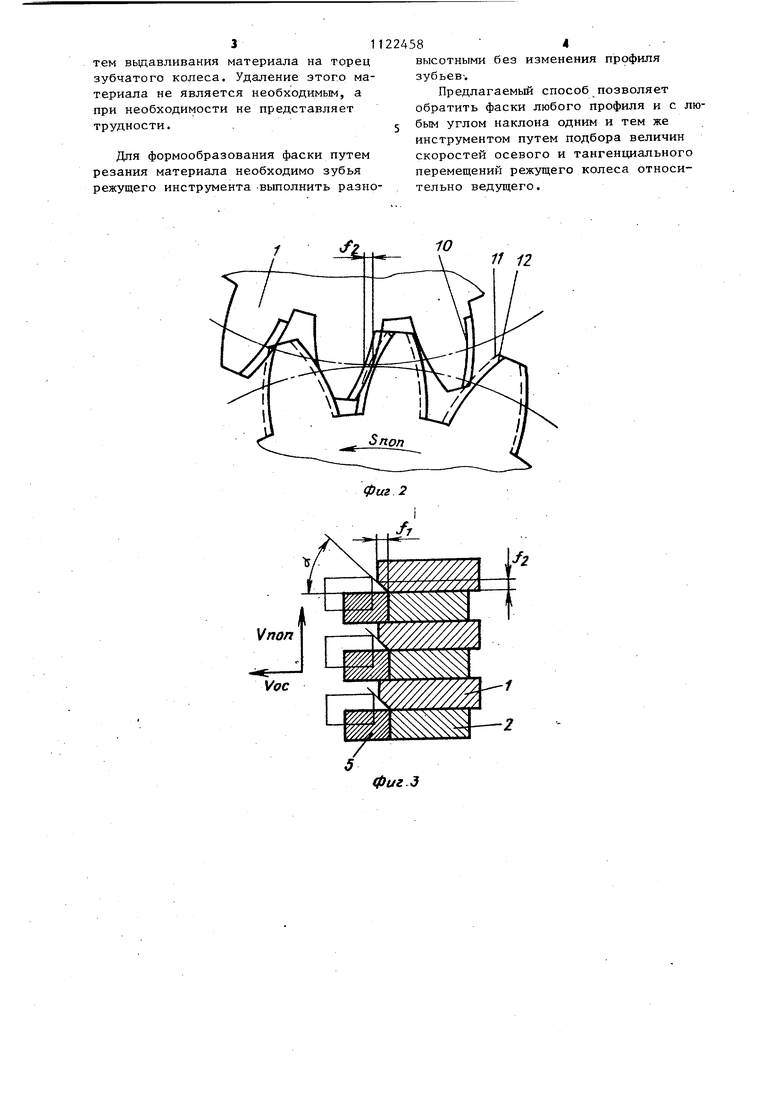

1 Изобретение относится к обработке зубчатых колес. Известен способ обработки фасок по профилю зубчатого колеса, при котором обработку осуществляют путем обкатки обрабатываемого зубчатого колеса сборным инструментом, состоящим из ведущего зубчатого колеса, зацепляющегося с обрабатываемым колесом, и хотя бы одного закрепленног со стороны его торца режущего зубчатого колеса. Зубья последнего выполнены аналогично зубьям конического зубчатого колеса и содержат равновыcoTHbte режущие кромки, которые обрабатывают фаску в результате высотного скольжения. Зубья ведущего колеса заканчиваются наравне с внутренними кромками обрабатываемых фасок, что предотвращает возникновение вторичных заусенцев и позволяет обрабатывать фаски с большими углайи lj . Недостатком известного способа является то, что при его использовании невозможно обрабатывать фаски с различными углами одним и тем же инструментом. Для обработки фаски с определенным углом наклона требуется режущий инструмент с соответствующими коническими зубьями (режущими кромками), что ограничивает технологические возможности способа. Цель изобретения - расширение тех нологических возможностей. Поставленная цель достигается тем, что согласно способу обработки фасок по профилю зубьев зубчатых колес,при котором инструменту, выполненному в виде зубчатого колеса, сообщают вращение и осевое перемещение относительно обрабатываемого колеса, которое вращают с постоянной угловой скоростью, инструменту одновременно с осевым перемещением допол нительно сообщают тангенциальное перемещение относительно обрабатываемого колеса. На фиг.1 показана кинематическая схема устройства, реализующего предлагаемый способ; на фиг.2 - схе ма формообразования фаски по профилю обрабатываемого колеса; на фиг.З развертка зубьев зубчатых колес (ведущего, обрабатываемого и режущего) в зоне обработки при обработке одного профиля зуба; на фиг.4 - то же, 9ри обработке другого профиля зуба. 582 Обрабатываемое зубчатое колесо 1 зацепляется с ведущим зубчатым колесом 2, насаженным на вал 3, получающий вращение от привода станка. Со стороны торца ведущего колеса 2 соосно с ним на подшипни-ках 4 установлено режущее колесо 5, выполненное в виде зубчатого колеса, имеющего зубья, идентичные зубьям ведущего колеса 2. Колесо 5 зацепляется с обрабатываемым колесом 1 на участке длины зуба колеса 1, равном величине фаски i . Ведущее 2 и режущее 5 колеса одновременно зацеплены с синхронизирующим колесом 6, установленным на валу 7, Режущее колесо 5 посредством рычага 8 и подшипников 9 также установлено на валу 7. Обработка фасок профилей зубьев зубчатых колес производится следующим образом. В начале обработки совмещают профили зубьев колес 2 и 5. Для осуществления обработки фаски 10 профиля зубьев колеса 1 режущему колесу 5 одновременно с синхронным вращением с ведуЕЦим колесом 2 сообщают осевое перемещение посредством рычага 8 вдоль оси вала 3 со скоростью Vp, и поперечное перемещение путем провррота рычага 8 на подшипнике 9 вокруг оси вала 7 со скоростью t cmepПри этом профиль 11 зубьев режуще:го колеса 5 смещается относительно профиля 12 зубьев ведущего колеса 2, за.1имая положение, показанное пунктиром (фиг.2), и оформляет фаску ве- лр.:чияой- in . Угол наклона фаски а зависит от значений скоростей перемещений режущего колеса 5 относительно вежущего кслеса 2 и определяется по вьфажению4-4- , Vnonep . ----Для обработки фасок противоположного профиля зуба поперечное перемещение режущего колеса 2 осуществляют в обратном.направлении. Сообщение режущему колесу перемещения в осевом и тангенциальном направлениях.позвояет произвести обработку фаски зубьев зу(5чатого колеса при использовании в качестве инструмента зубчатого колеса с нормальным профилем зубьев. При этом обработка фасок происхоит пластическим деформированием ny-i

311

тем выдавливания материала на торец зубчатого колеса. Удаление этого материала не является необходимым, а при необходимости не представляет трудности.

Для формообразования фаски путем резания материала необходимо зубья режущего инструмента выполнить разно2458 4

высотными без изменения профиля зубьев-.

Предлагаемый способ позволяет обратить фаски любого профиля и с лю5 бым углом наклона одним и тем же инструментом путем подбора величин скоростей осевого и тангенциального перемещений режущего колеса относительно ведущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для снятия фасок по профилям зубьев зубчатых колес | 1981 |

|

SU990443A1 |

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС БОЛЬШИХ ТИПОРАЗМЕРОВ НА УНИВЕРСАЛЬНЫХ ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ | 2009 |

|

RU2410209C1 |

| Способ обработки фасок на зубьях зубчатых изделий | 1986 |

|

SU1389952A1 |

| Устройство для обработки фасок и снятия заусенцев с торцов зубьев зубчатых колес | 1981 |

|

SU1000187A1 |

| Способ обработки зубьев зубчатых колес со снятием фасок на их торцах | 2022 |

|

RU2785351C1 |

| СПОСОБ ОБРАБОТКИ ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1968 |

|

SU213545A1 |

| Способ нарезания червячных колес | 1984 |

|

SU1194611A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| Устройство для формообразования фасок на зубьях зубчатых колес | 1988 |

|

SU1623827A1 |

СПОСОБ ОБРАБОТКИ ФАСОК ПО ПРОФИЛЮ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС, при котором инструменту, выполненному в виде зубчатого колеса, сообщают вращение и осевое перемещение относительно обрабатьшаемого колеса, которое вращают с постоянной угловой скоростью, отличающийся тем, что, с целью расширения его технологических возможностей, инструменту одновременно с осевым перемещением дополнительно сообщают тангенциальное перемещение относительно обрабатьшаемого колеса. §

ю

11 12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2009 |

|

RU2448409C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1984-11-07—Публикация

1983-10-27—Подача