э о

s|

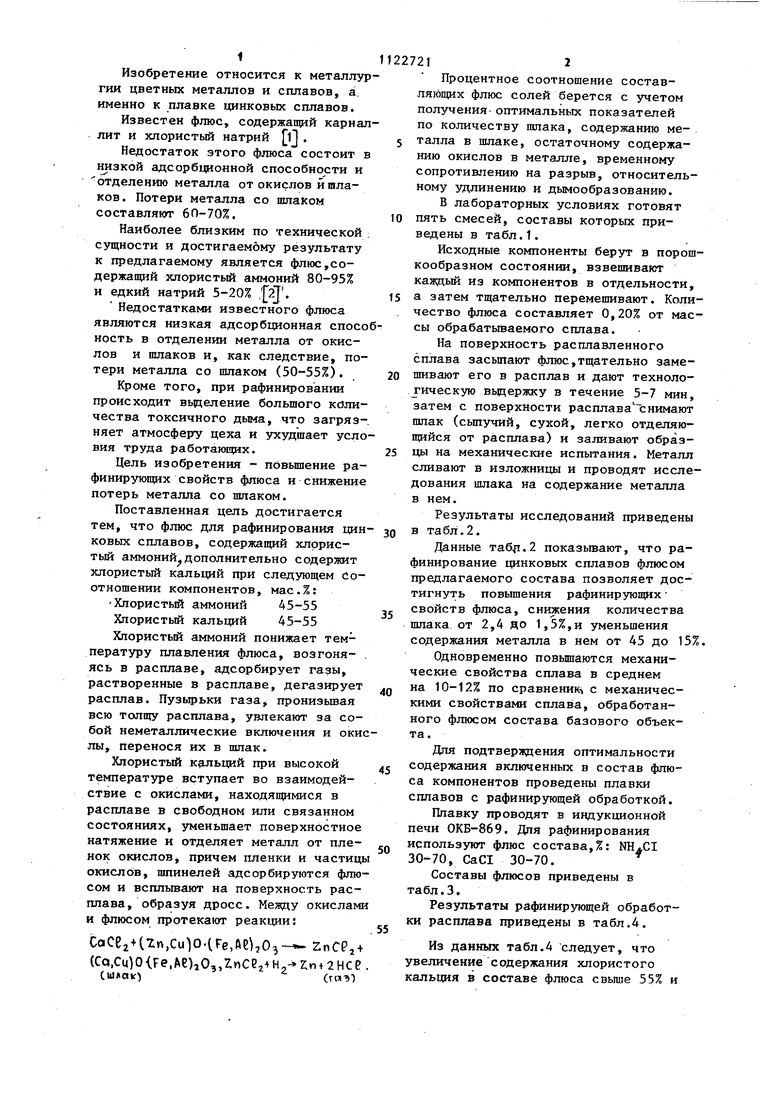

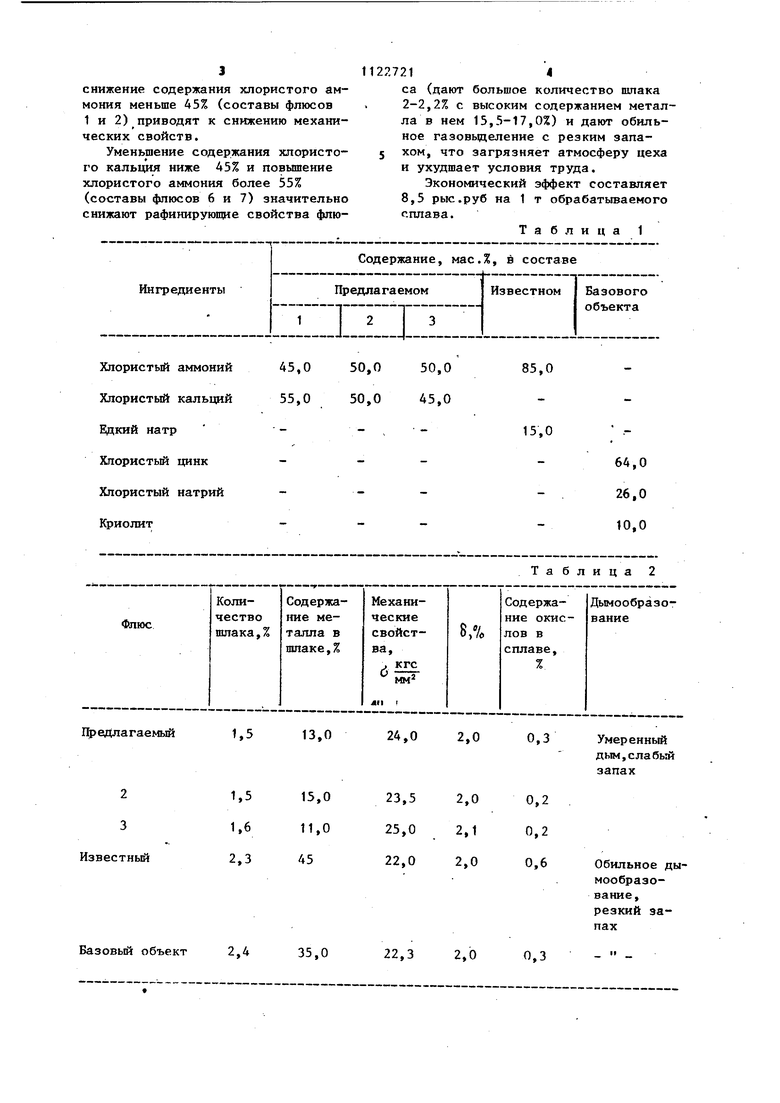

кэ 1 Изобретение относится к металлур гии цветных металлов и сплавов, а именно к плавке цинковых сплавов. Известен флюс, содержащий карнал лит и хлористый натрий Щ. Недостаток этого флюса состоит в 1ШЗКОЙ адсорбционной способности и отделению металла от окислов и шлаков. Потери металла со шлаком составляют 60-70%. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является флюс,содержащий хлористый аммоний 80-95% и едкий натрий 5-20% ,. Недостатками известного флюса являются низкая адсорбционная спосо ность в отделении металла от окислов и ишаков и, как следствие, потери металла со шлаком (50-55%). Кроме того, при рафинировании происходит вьделение большого количества токсичного дыма, что загрязняет атмосферу цеха и ухудшает усло вия труда работающих. Цель изобретения - п6вьш1ение рафинирующих свойств флюса и снижение потерь металла со шлаком. Поставленная цель достигается тем, что флюс для рафинирования цин ковых сплавов, содержащий хлористый аммоний дополнительно содержит хлористый кальций при следующем соотношении компонентов, мас.%: Хлористый аммоний 45-55 Хлористый кальций 45-55 Хлористый аммоний понижает температуру плавления флюса, возгоняясь в расплаве, адсорбирует газы, растворенные в расплаве, дегазирует расплав. Пузырьки газа, пронизьшая всю толщу расплава, увлекают за собой неметаллические включения и оки лы, перенося их в шлак. Хлористый кдльций при высокой температуре вступает во взаимодействие с окислами, находящимися в расплаве в свободном или связанном состояниях, уменьшает поверхностное натяжение и отделяет металл от пленок окислов, причем пленки и частиц окислов, шпинелей адсорбируются флю сом и вспльшают на поверхность расплава, образуя дросс. Меязду окислам к флюсом протекают реакции; (гп,С((еМ}-10 (Ca,cu).Ae)iO,,Znce24H2 z;nt2Hce ((гиэ) 2t2 Процентное соотношение составляющих флюс солей берется с учетом получения-оптимальных показателей по количеству шлака, содержанию металла в шлаке, остаточному содержанию окислов в металле, временному сопротивлению на разрыв, относительному удлинению и дымообразованию. В лабораторных условиях готовят пять смесей, составы которых приведены в табл.1. Исходные компоненты берут в порошкообразном состоянии, взвепивают каждый из компонентов в отдельности, а затем тщательно перемешивают. Количество флюса составляет 0,20% от массы обрабатьгоаемого сплава. На поверхность расплавленного сплава засыпают флюс,тщательно замешивают его в расплав и дают техноло ическую вьдержку в течение 5-7 мин, затем с поверхности расш1ава снимают шлак (сыпучий, сукой, легко отделяющийся от расплава) и заливают образцы на механические испытания. Металл сливают в изложницы и проводят исследования шлака на содержание металла в нем. Результаты исследований приведены в та бл. 2. Данные .2 показывают, что рафинирование цинковых сплавов флюсом предлагаемого состава позволяет достигнуть повьш1ения рафинирующих свойств флюса, снижения количества шлака от 2,4 до 1,5%,и уменьшения содержания металла в нем от 45 до 15%. Одновременно повьшаются механические свойства сплава в среднем на 10-12% по сравненик с механическими свойствами сплава, обработанного флюсом состава базового объекта. Для подтверждения оптимальности содержания включенных в состав флюса компонентов проведены плавки сплавов с рафинирующей обработкой. Ппавку проводят в индукционной печи ОКБ-869. Для рафинирования используют флюс состава, %: 30-70, CaCI 30-70. Составы флюсов приведены в табл.3. Результаты рафинирз щей обработки расплава приведены в табл.4. Из данных табл.4 следует, что увеличение содержания хлористого кальция в составе флюса свьш1е 55% и

снижение содержания хлористого аммония меньше 45% (составы флюсов 1 и 2) приводят к снижению механических свойств.

Уменьшение содержания хлористого кальция ниже 45% и повышение хлористого аммония более 55% (составы флюсов 6 и 7) значительно снижают рафинирующие свойства флю1227214

са (дают большое количество ш.пака 2-2,2% с высоким содержанием металла в нем 15,5-17,0%) и дают обильное газовьщеление с резким запа5 хом, что загрязняет атмосферу цеха и ухудшает условия труда.

Экономический эффект составляет 8,5 рыс.руб на 1 т обрабатываемого сплава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для рафинирования цинковых сплавов | 1984 |

|

SU1154355A1 |

| Флюс для обработки цинковых сплавов | 1982 |

|

SU1027276A1 |

| Флюс для обработки цинковых сплавов | 1981 |

|

SU1070191A1 |

| Флюс для извлечения металла из шлаков алюминиевых сплавов | 1989 |

|

SU1696548A1 |

| Способ рафинирования цинковых сплавов | 1986 |

|

SU1437408A1 |

| Флюс для обработки цинково-алюминиевых сплавов | 1987 |

|

SU1458409A1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| Флюс для обработки цинковых сплавов | 1988 |

|

SU1523584A1 |

| Флюс для обработки цинковых сплавов | 1987 |

|

SU1454871A1 |

ФЛЮС ДЛЯ РАФИНИРОВАНИЯ ЦИНКОВЫХ СПЛАВОВ, содержащий хлористый аммоний, отличающийся тем, что, с целью повышения рафинирующих свойств флюса и снижения потерь металла со шлаком, он дополнительно содержит хлористый кальций при следующем соотношении компонентов,мае. %: Хлористый аммоний 45-55 Хлористый кальций 45-55 г

45,0 50,0 50,0 55,0 50,0 45,0

Базовьй объект

2,4

35,0

85,0

15,0

22,3

2,0

0,3

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Флюс для обработки цинковых сплавов | 1979 |

|

SU735651A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Непрерывно действующий диффузионный аппарат с периодической выгрузкой жома | 1953 |

|

SU99383A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-11-07—Публикация

1983-08-02—Подача