Изобретение относится к литейному производству, а именно к области плавки и рафинирования цинковых сплавов в плавильных и раздаточных печах, а также в разливочных ковшах .

Известен флюс для рафинирования цинковых сплавов, содержащий хлористый цинк и алюминий lj .

Недостаток флюса состоит в низкой способности к отделению металла от окислов и ишаков. Потери металла со ишаком составляет 50-60%.

Также известен флюс, содержаи1ий хлористый калий, хлористый натрий, хлористый цинк, фтористый натрий 2J

Недостаток флюса состоит также в низкой адсорбционной способности к отделению металла от окислов и ишаков. Потери металла со шлаком составляют .

Наиболее близким к изобретению по технической сущности и достигаемому результату является флюс З, содержащий хлористый кальций, хлористьй натрий и хлористый калий при следующем соотношении компонентов, мас.%:

46-54

23-27

Остальное

Недостатками известного флюса являются высокие потери металла со пшаком и .относительно высокая температура плавления - 550 С, что ведет к перегреву сплава.

Цель изобретения - снижение потерь металла со шпаком.

Поставленная цель достигается тем, что флюс для рафинирования цинковых сплавов, содержащий хлористый калий, хлористый натрий и хлористый кальций, дополнительно содержит азотнокислый калий при следующем соотношении компонентов, мас.%:

Хлористый

калий 1,0-2,0

Хлористый

натрий 20,0-30,0

Азотнокислый

калий 23,0-24,0

Хлористый

калыц1Й Остальное .

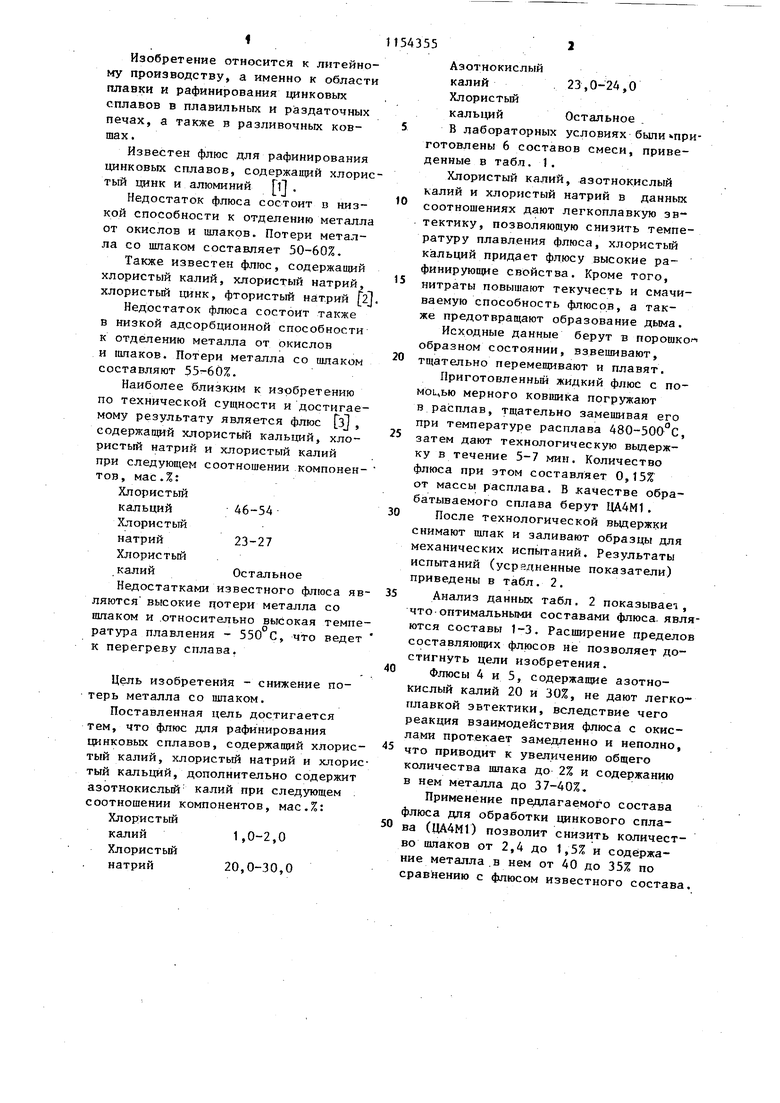

В лабораторных условиях были приготовлены 6 составов смеси, приведенные в табл. 1.

Хлористый калий, азотнокислый калий и хлористый натрий в данных соотношениях дают легкоплавкую звтектику, позволяющую снизить температуру плавления флюса, хлористый кальций придает флюсу высокие рафинирующие свойства. Кроме того,

5 нитраты повышают текучесть и смачиваемую способность флюсов, а также предотвращают образование дыма.

Исходные данные берут в порошко образном состоянии, взвешивают,

0 тщательно перемещивают и плавят.

Приготовленный жидкий флюс с помoL,ью мерного ковшика погружают в расплав, тщательно замешивая его при температуре расплава 480-500с,

5 затем дают технологическую выдержку в течение 5-7 мин. Количество флюса при зтом составляет 0,15% от массы расплава. В качестве обрабатываемого сплава берут ЦА4М1.

0

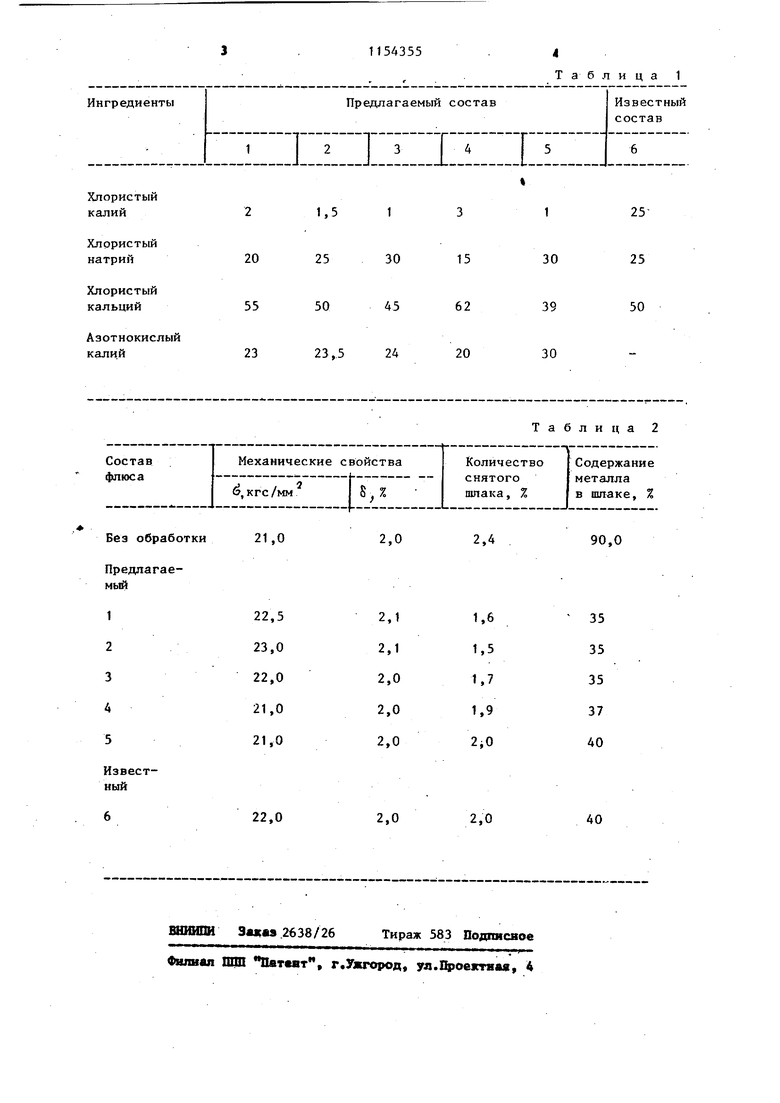

После технологической выдержки снимают шпак и заливают образцы для механических испытаний. Результаты испытаний (усредненные показатели) приведены в табл. 2.

5

Анализ данных табл. 2 показывает, что оптимальными составами флюса, являются составы 1-3. Расширение пределов составляющих флюсов не позволяет достигнуть цели изобретения.

0

Флюсы 4 и 5, содержащие азотнокислый калий 20 и 30%, не дают легкоплавкой эвтектики, вследствие чего реакция взаимодействия флюса с окислами протекает замедленно и неполно,

5 что приводит к увеличению общего количества шлака до 2% и содержанию в нем металла до 37-40%.

Применение предлагаемого состава флюса для обработки цинкового спла0ва (ЦА4М1) позволит снизить количество шлаков от 2,4 до 1,5% и содержание металла.в нем от 40 до 35% по сравнению с флюсом известного состава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для обработки цинковых сплавов | 1982 |

|

SU1027276A1 |

| Флюс для рафинирования цинковых сплавов | 1983 |

|

SU1122721A1 |

| Флюс для обработки цинковых сплавов | 1981 |

|

SU1070191A1 |

| Флюс для обработки цинковых сплавов | 1987 |

|

SU1454871A1 |

| Флюс для переработки шлаков цинковых сплавов | 1989 |

|

SU1682408A1 |

| Способ рафинирования черновой меди | 1983 |

|

SU1068522A1 |

| Шихта для обеднения металлургического шлака | 1984 |

|

SU1154352A1 |

| Универсальный флюс для обработки алюминиевых сплавов | 1988 |

|

SU1576588A1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| Флюс для обработки цинково-алюминиевых сплавов | 1987 |

|

SU1458409A1 |

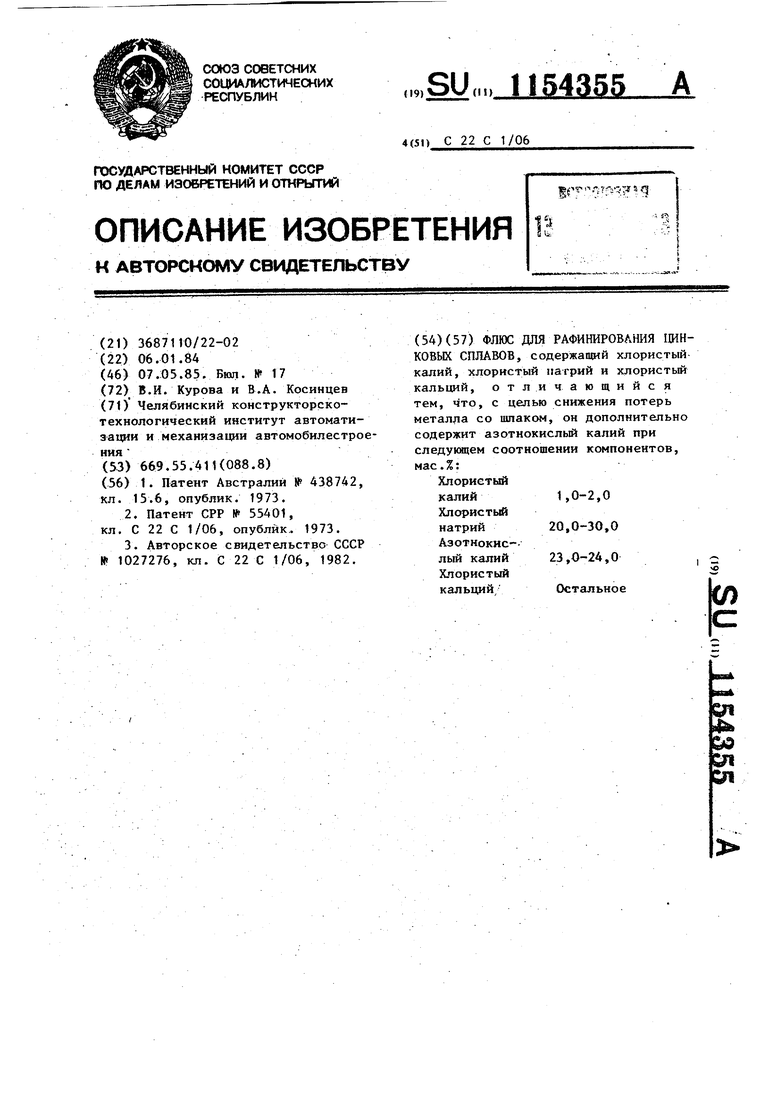

ФЛЮС ДЛЯ РАФИНИРОВАНИЯ ЦИНКОВЫХ СПЛАВОВ, содержащий хлористый калий, хлористый натрий и хлористый кальций, отличающийся тем, что, с целью снижения потерь металла со ишаком, он дополнительно содержит азотнокислый калий при следукмцем соотношении компонентов, мае.%: Хлористый 1,0-2,0 калий Хлористый 20,0-30,0 натрий АЗОТНОКИС-23,0-24,0 лый калий I Хлористый Остальное кальций; (Л

Азотнокислый

23

23,524 калий

Механические свойства

Hi

, к ГС /мм

21,0

ки

22,5 23,0 22,0 21,0 21,0

22,0

30

20

Таблица 2

Содержание металла в шпаке, %

2,4

90,0

1,6

35 35 35 37 40 1,5 1,7 1,9 2iO

2,0

40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Агрегат для изготовления заготовки трикотажных изделий | 1972 |

|

SU438742A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-06—Подача