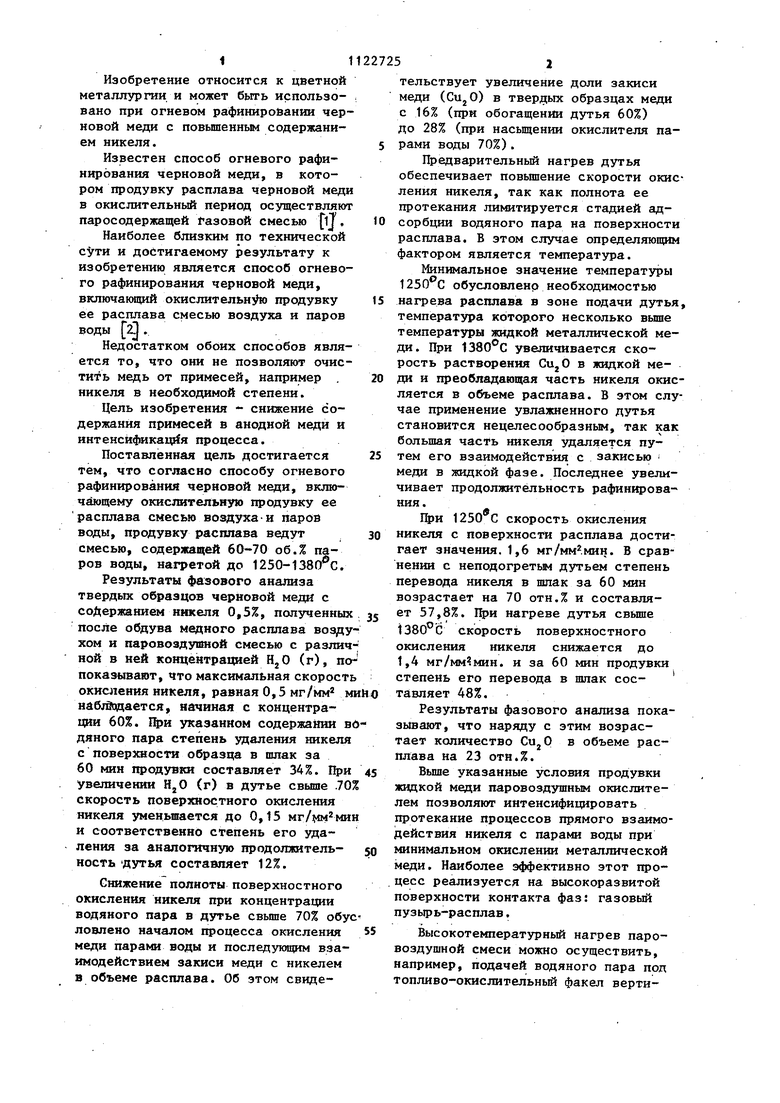

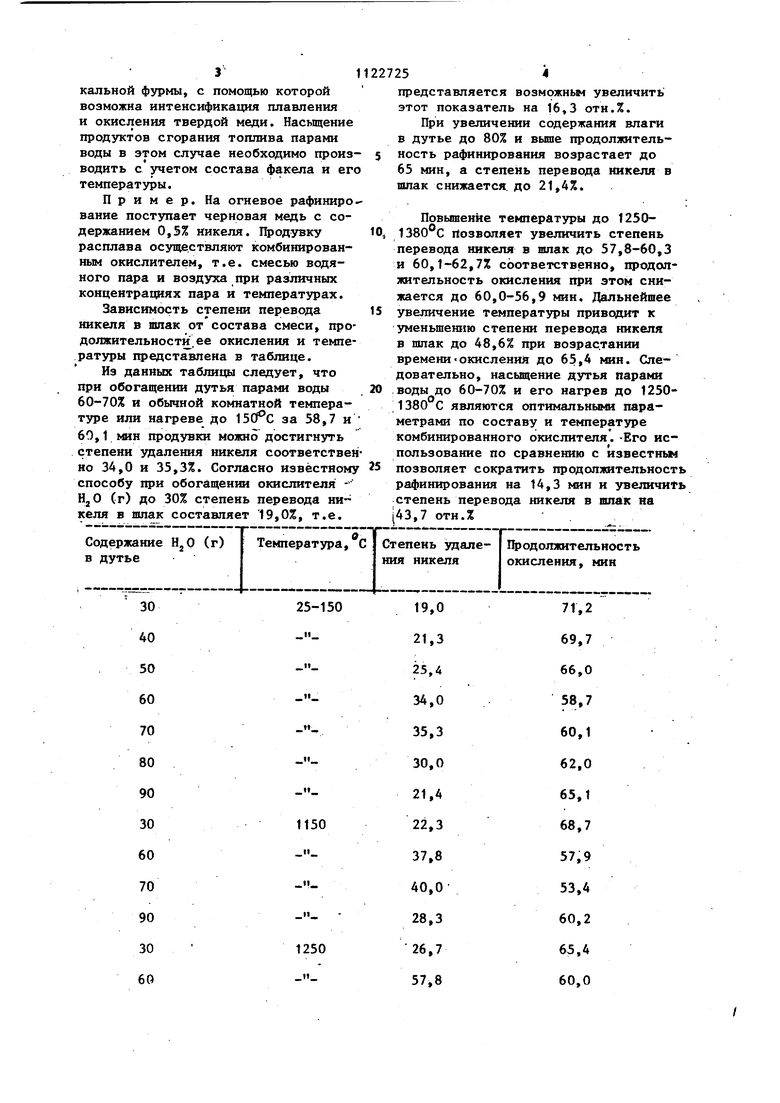

11 Изобретение относится к цветной металлургии и может бьггь использовано при огневом рафинировании черновой меди с повьппенным содержанием никеля. Известен способ огневого рафинирования черновой меди, в котором продувку расплава черновой меди в окислительный период осуществляют паросодержащей базовой смесью Щ, Наиболее близким по технической и достигаемому результату к изобретению является способ огневого рафинирования черновой меди, включающий окислительною продувку ее расплава смесью воздуха и паров воды И. Недостатком обоих способов является то, что они не позволяют очистить медь от примесей, например . никеля в необходимой степени. Цель изобретения - снижение Содержания примесей в анодной меди и интенсйфикац1$я процесса. Поставленная цель достигается тем, что согласно способу огневого рафинирования черновой меди, включающему окислительнзпо продувку ее расплава смесью воздуха-и паров воды, продувку расплава ведут смесью, содержащей 60-70 об.% паров воды, нагретой до 1250-1380 0. Результаты фазового анализа твердых образцов черновой меди с содержанием никеля 0,5%, полученных после обдува медного расплава воз;1у хом и паровоздушной смесью с различ ной в ней концентрацией Н20 (г), по показывают, что максимальная скорост окисления никеля, равная 0,5 мг/мм м ндб йщается, начиная с концентрации 60%. Щ)и указанном содержании в дяного пара степень удаления шткеля с поверхности образца в шлак за 60 мин продувки составляет 34%. При увеличении (г) в дутье свыше .70 скорость поверхностного окисления никеля уменьшается до 0,15 ми и соответственно степень его удаления за аналогичную продолжителькость Дутья составляет 12%. Снижение полноты поверхностного окисления никеля при концентрации водяного пара в дутье свьппе 70% обу ловлено началом процесса окисления меди парами воды и последукицим взаимодействием закиси меди с никелем в объеме расплава. Об этом свидетельствует увеличение доли закиси меди (CUjO) в твердых образцах меди с 16% (при обогащении дутья 60%) до 28% (при насыщении окислителя парами воды 70%). Предварительный нагрев дутья обеспечивает повьшение скорости окисления никеля, так как полнота ее протекания лимитируется стадией адсорбции водяного пара на поверхности расплава. В зтом случае определяющим фактором является температура. Ь&1нимальное значение температуры обусловлено необходимостью нагрева расплава в зоне подачи дутья, температура которого несколько выше температуры жидкой металлической меди. При увеличивается скорость растворения CUjO в жидкой меди и преобладающая часть никеля окисляется в объеме расплава. В этом случае применение увлажненного дутья становится нецелесообразным, так как большая часть никеля удаляется путем его взаимодействия с закисью меди в жидкой фазе. Последнее увеличивает продолжительность рафинирования. Щ)И 1250 С скорость окисления никеля с поверхности расплава достигает значения. 1,6 мг/мм.мин. В сравнении с неподогретым дутьем степень перевода никеля в шлак за 60 мин возрастает на 70 отн.% и составляет 57,8%. 1й)и нагреве дутья свыше скорость поверхностного окисления никеля снижается до 1,4 мг/мм мин. и за 60 мин продувки степень его перевода в шлак составляет 48%. Результаты фазового анализа показывает, что наряду с этим возрастает количество в объеме расплава на 23 отн.%. Вьпие указанные условия продувки жидкой меди паровоздушным окислителем позволяют интенсифицировать протекание процессов прямого взаимодействия никеля с парами воды при минимальном окислении металлической меди. Наиболее эффективно этот процесс реализуется на высокоразвитой поверхности контакта фаз: газовый пузырь-расплав. Высокотемпературный нагрев паровоздушной смеси можно осуществить, например, подачей водяного пара под топливо-окислительньй факел верти3калькой фурмы, с помощью которой возможна интенсификация плавления и окисления твердой меди. Насыщение продуктов сгорания топлива парами воды в этом случае необходимо произ водить с учетом состава факела и ег температуры. Пример. На огневое рафиниро вание поступает черновая медь с содержанием 0,5% никеля. Продувку расплава осуществляют комбинированным окислителем, т.е. смесью водяного пара и воздуха при различных концентрациях пара и температурах. Зависимость степени перевода никеля в шпак от состава смеси, про должительности, ее окисления и темпе ратуры представлена в таблице. Из данных таблицы следует, что при обогащении дутья парами воды 60-70% и обычной комнатной температуре или нагреве до 15СРс за 58,7 и 60,1 «н продувки можно достигнуть степени удаления никеля соответстве но 34,0 и 35,3%. Согласно известном способу при обогащении окислителя Hj О (г) до 30% степень перевода никеля в шпак составляет 19,0%, т.е. 25 представляется возможным увеличить этот показатель на 16,3 отн.%. При увеличении содержания влаги в дутье до 80% и выше продолжительность рафинирования возрастает до 65 мин, а степень перевода никеля в шпак снижается, до 21,4%. Повышение температуры до 12501380°С йозволяет увеличить степень перевода никеля в шлак до 57,8-60,3 и 60,1-62,7% соответственно, прсщолжительность окисления при этом снижается до 60,0-56,9 мин. Дальнейшее увеличение температуры приводит к уменьшению степени перевода никеля в шлак до 48,6% при возрастании времени-окисления до 65,4 мин. Следовательно, насыщение дутья парами воды до 60-70% и его нагрев до 12501380 С являются оптимальными параметрами по составу и температуре комбинированного окислителя. -Его использование по сравнению с известнън позволяет сократить продолжительность рафинирования на 14,3 мин и yвeличиtь степень перевода никеля в шлак на 43,7 отн.%

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

| Способ переработки никелевых шлаков, полученных от конвертирования медных никельсодержащих штейнов | 1987 |

|

SU1475951A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2000 |

|

RU2166553C1 |

| Способ огневого рафинирования черновой меди | 1985 |

|

SU1257112A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| СИСТЕМА И СПОСОБ АНОДНОГО РАФИНИРОВАНИЯ МЕДИ | 2011 |

|

RU2573846C2 |

| Способ получения черновой меди из медной руды | 1979 |

|

SU1128844A3 |

| ЗСЕССЮЗНАЯ | 1973 |

|

SU369160A1 |

| Способ огневого рафинирования черновой меди от примесей | 1977 |

|

SU635150A1 |

СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ ЧЕРНОВОЙ МЕДИ, включающий окислительную продувку ее расплава смесью воздуха и паров воды, отличающийся тем что, с целью снижения содержания примесей в анодной меди и интенсификации процесса, продувку расплава ведут смесью, содержащей 6070 об.% паров воды, нагретой до 1250-1380°С. g

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Худяков И.Ф | |||

| и др | |||

| Металлургия меди, никеля, кобальта, ч | |||

| I | |||

| М., Металлургия, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шуровский и др | |||

| Поведение тфимесей при рафинировании черновой меди в период окисления ее водяным паром и воздухом | |||

| Из-во АН Казахской ССР, 1956, вьт.6, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1984-11-07—Публикация

1983-12-15—Подача