Изобретение относится к газотермическому напылению, в частности к оборудованию электродуговой металлизации, и может быть использовано для нанесения восстановительных и защитных покрытий в машиностроении, химической промышленности и энергетике.

Известен электродуговой распылитель, содержащий блок с каналами для подачи проволок, токосъемные направляющие элементы, разделенное сопло, выполненное в виде цилиндрической трубки с осевым рассекателем внутри, образующим отверстия в виде сегментов, хорды которых параллельны между собой и расположены одна от другой на расстоянии, равном двойному диаметру проволок (см. а.с. СССР 1565537, кл.6 В 05 В 7/22, 1988 г.). Расплавленный металл, частично захватываемый краями воздушных струй, истекающих из отверстий сопла, а большей частью благодаря инжекции атмосферного воздуха дополнительно дробится в зоне формирования основной струи и переносится на изделие.

Однако инжекция атмосферного воздуха в зону плавления не обеспечивает высокую скорость напыляемых частиц из-за потери начальной скорости основного потока металловоздушных частиц. В результате чего угол распыла расплавленных частиц и их размеры увеличиваются, пористость покрытия также увеличивается, а следовательно, ухудшаются его физико-механические свойства.

Наиболее близким по технической сущности и достигаемому результату к заявляемому техническому решению является устройство для электродуговой металлизации, содержащее сопло, имеющее входной цилиндрический участок и выходной участок, и два электрода в виде проволок, направляемых токоподводами под углом к точке их схождения, расположенной на оси сопла за срезом его выходного участка. Выходной участок сопла имеет два цилиндрических сопла равного диаметра для подачи транспортирующего газа, оси которых параллельны оси сопла, и дополнительное центральное сопло, ось которого совпадает с линией пересечения вертикальной плоскости, проходящей через центр электрической дуги и плоскости, проходящей через оси электродов, а сечение центрального сопла в 4-60 раз меньше суммарного сечения симметричных сопел (см. патент РФ №2119389, кл.6 В 05 В 7/22, 1997 г.).

Конструкция известного устройства позволяет принудительно дробить расплавленный металл центральной струей и выносить его струей из зоны горения дуги в симметричные газовые струи. Указанные выше преимущества конструкции позволяют увеличить начальную скорость сформированной металловоздушной струи, уменьшить ее угол раскрытия, уменьшить размер распыляемых частиц.

Недостатками данного устройства является возникновение колебаний концов проволок-электродов во время работы (отклонений от начального положения на расстояние до 1/3 dпров.). Торцы электродов создают в воздушном потоке дополнительного центрального сопла возмущения, приводящие к потере направленности транспортировки расплавленных частиц и расширению металловоздушного потока в плоскости, проходящей через оси электродов (т.е. в горизонтальной плоскости). Таким образом, конструкция сопла по патенту №2119389 сохраняет малый угол раскрытия металловоздушной струи в вертикальной плоскости, но не устраняет пульсирующее дорасширение струи в горизонтальной плоскости.

В результате снижается скорость распыляемой струи, уменьшается длина начального участка струи металловоздушного потока с площадью сечения, равной площади сечения входного сопла, увеличивается размер распыляемых частиц, а значит, увеличивается пористость покрытия и ухудшаются его физико-механические свойства.

В основу изобретения поставлена задача усовершенствования устройства для электродуговой металлизации, путем установления соответствующих зависимостей между геометрическими параметрами устройства, что позволяет увеличить длину начального участка струи металловоздушного потока с площадью сечения, равной площади сечения входного сопла, обеспечивая улучшение физико-механических свойств покрытия.

Поставленная задача достигается тем, что в известном устройстве для электродуговой металлизации, содержащем сопло, имеющее входной цилиндрический участок и выходной участок, который состоит из двух цилиндрических сопел равного диаметра, оси которых параллельны оси сопла, два электрода в виде проволок, которые направлены под углом к точке схождения электродов, расположенной на оси сопла за срезом его выходного участка, и токоподводы, согласно изобретению по внутренней поверхности каждого из цилиндрических сопел выполнены винтовые ребра, высота которых определена из соотношения h≤0,0264Dвх, где h - высота винтового ребра, Dвx - диаметр входного участка сопла, диаметр каждого из цилиндрических сопел определен из соотношения 0,447Dвх ≤ d ≤ 0,500Dвх, где d - диаметр каждого из цилиндрических сопел, Dвx - диаметр входного участка сопла, оси цилиндрических сопел расположены друг друг относительно на расстоянии 1/2 диаметра входного участка сопла, при этом точка схождения электродов расположена на расстоянии, которое определено из соотношения 1,75Dвх<l<l,80Dвx, где l - расстояние от среза выходного участка сопла до точки схождения электродов, Dвx - диаметр входного участка сопла, а угол α схождения электродов выбран из интервала 43,5°<α<55,0°. Кроме того, входной участок сопла выполнен длиной не менее двух диаметров его входного участка.

Выполнение по внутренней поверхности цилиндрических сопел винтовых ребер и установление соответствующих зависимостей между геометрическими параметрами устройства создает искусственную турбулизацию пограничного слоя струи сжатого воздуха в сопле. Наличие турбулентных пульсаций приводит к интенсивному обмену энергией между пограничным слоем струи сжатого воздуха из сопла и потоком воздуха из окружающей среды. Кинетическая энергия сжатого воздуха, как и образовавшегося металловоздушного потока в пограничном слое увеличивается, следовательно, уменьшается сопротивление движению ядра струи металловоздушного потока, что обеспечивает увеличение длины начального участка струи металловоздушного потока с площадью сечения, равной площади сечения входного сопла, до 10Dвx (Dвx - диаметр входного участка сопла). В результате повышаются физико-механические свойства покрытия.

Если взаимосвязь между геометрическими параметрами устройства будет определяться из следующих соотношений: h>0,0264Dвx; 0,447Dвx>d>0,500Dвx; 1,75Dвх>l>l,80Dвx; 43,5°>α>55,0°, это приведет к увеличению сопротивления струи металловоздушного потока воздуху из окружающей среды. Соответственно, уменьшится скорость распыляемых частиц, увеличится угол раскрытия струи потока и уменьшится длина начального участка струи металловоздушного потока с площадью сечения, равной площади сечения входного участка сопла. Увеличится размер распыляемых частиц, а значит, и пористость покрытия, то есть ухудшаются физико-механические свойства покрытия.

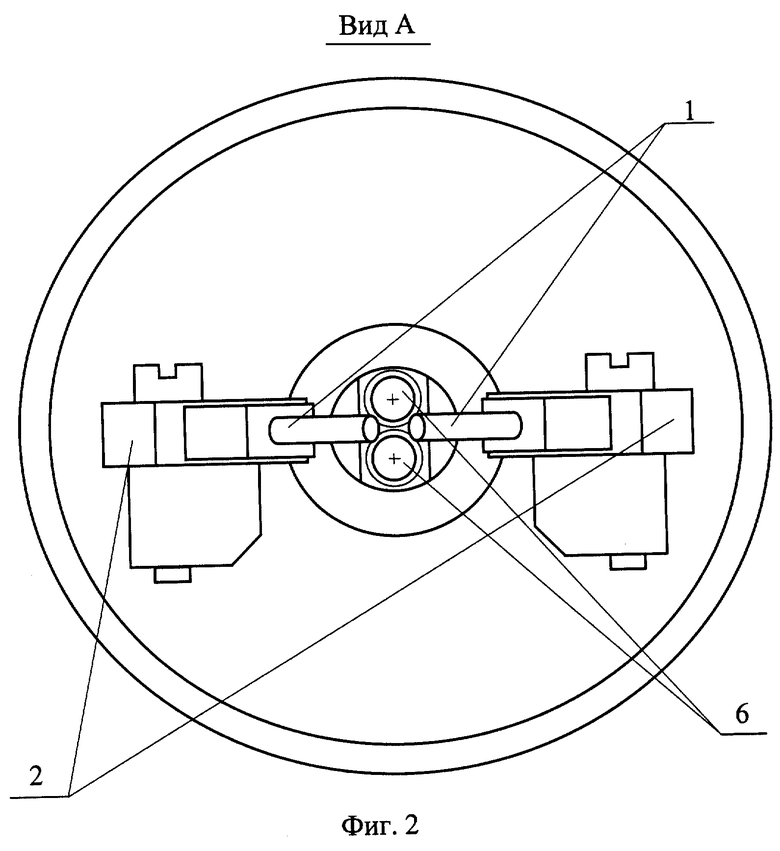

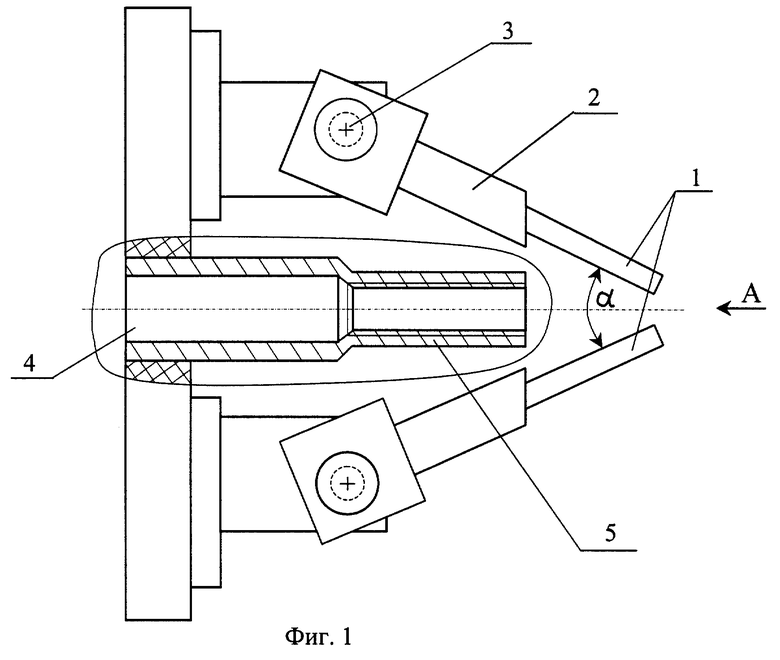

На фиг.1 схематично изображено заявляемое устройство, вид сверху; на фиг.2 - то же, вид А на фиг.1.

Устройство для электродуговой металлизации содержит два электрода 1 в виде проволок, направляемых токоподводами 2 до их точки схождения с помощью узла регулировки 3 подачи электродов 1, установленного на токоподводах 2. В центре устройства по его оси установлено сопло, имеющее соответственно входной и выходной участки 4 и 5. Выходной участок сопла 5 состоит из двух цилиндрических сопел 6 равного диаметра. Оси цилиндрических сопел 6 параллельны оси входного участка сопла 4 и расположены относительно друга друга на расстоянии 1/2 диаметра входного участка сопла 4. По внутренней поверхности цилиндрических сопел 6 выполнены винтовые ребра 7, высота которых определена из соотношения h≤0,0264Dвх. Диаметр цилиндрических сопел определен из соотношения 0,447Dвx ≤ d ≤ 0,500Dвx, где Dвх - диаметр входного участка сопла 4. Точка схождения электродов 1 расположена в горизонтальной плоскости по оси входного участка сопла 4 за срезом его выходного участка 5 на расстоянии, которое связано с диаметром входного участка сопла 4 соотношением 1,75Dвх<l<1,80Dвx.

Угол схождения α электродов 1 выбирают из интервала 43,5°<α<55,0°.

Кроме того, входной участок сопла 4 выполнен с длиной не менее двух диаметров его входного участка.

Устройство для электродуговой металлизации работает следующим образом.

Оператор с помощью узла регулировки 3 подачи электродов 1 устанавливает угол α схождения электродов 1, исходя из условия 43,5°<α<55,0°. Затем проверяет положение точки схождения электродов 1, чтобы она находилась в горизонтальной плоскости по оси входного участка сопла 4 за срезом его выходного участка 5. Расстояние от точки схождения электродов 1 до среза выходного участка сопла 5 выбирается исходя из условия 1,75Dвx<l<1,80Dвx. Далее включают подачу сжатого воздуха, подают напряжение на токоподводы 2 и подают электроды 1. Зажигается дуга. Сжатый воздух, проходя по цилиндрическим соплам 6 выходного участка сопла 5, создает турбулентные пульсации пограничного слоя струи. Наличие турбулентных пульсаций приводит к интенсивному обмену энергией между пограничным слоем сжатого воздуха из сопла и потоком воздуха из окружающей среды. Сформированная струя сжатого воздуха диспергирует расплавленный электрической дугой металл электродов 1 и формирует струю металловоздушного потока, кинетическая энергия которого в пограничном слое увеличивается. Таким образом, уменьшается сопротивление движению ядра струи металловоздушного потока, увеличивается длина начального участка струи металловоздушного потока с площадью сечения, равной площади сечения входного сопла, и углом раскрытия струи 7-9°. Металловоздушный поток со скоростью частиц 100-150 м/с и величиной их диспергирования менее 50 мкм осаждается на изделии и образует покрытие с пористостью 3-4%.

В лучшем варианте осуществления изобретения электродуговое напыление проводили на базе электродугового металлизатора ЭМ-17. Для оценки физико-механических свойств покрытия были выбраны следующие показатели: пористость покрытия, прочность покрытия на сцепление (адгезия), прочность покрытия на разрыв (когезия), которая определялась штифтовым методом.

Напыление проводилось при следующих режимах: ток - 190 А, напряжение - 29 В, дистанция напыления - 190 мм, давление сжатого воздуха - 0,7 МПа. Геометрические параметры заявляемого устройства:

диаметр входного участка сопла (Dвx) - 10 мм,

диаметр каждого из цилиндрических сопел выходного участка (d) - 4,475 мм,

высота винтовых ребер (h) - 0,256 мм,

расстояние от среза выходного участка сопла до точки схождения электродов (l) - 17,8 мм,

угол схождения электродов (α) - 53,5°.

В процессе напыления была сформирована струя металловоздушного потока со следующими параметрами: длина начального участка струи 80 мм при площади сечения металловоздушного потока и площади сечения входного сопла, равной 78,5 мм2;

угол раскрытия факела распыла частиц на начальном участке струи потока - 7-9°;

величина диспергирования частиц металла - 30 мкм.

В результате напыления на изделии образовалось покрытие со следующими характеристиками: пористость - 3%; когезия - 290 МПа; адгезия - 32 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой металлизации | 1985 |

|

SU1291216A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| Устройство для электродугового распыления материалов | 1987 |

|

SU1484376A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2186632C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2162749C2 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 2000 |

|

RU2191637C2 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

Изобретение относится к газотермическому напылению, в частности к оборудованию электродуговой металлизации. Для улучшения физико-механических свойств покрытия путем увеличения длины начального участка струи металловоздушного потока с площадью сечения, равной площади сечения входного сопла, устройство для электродуговой металлизации содержит сопло с входным цилиндрическим участком и выходным участком, состоящим из двух цилиндрических сопел равного диаметра, и токоподводы. Оси сопел параллельны оси сопла, два электрода в виде проволок направлены под углом к точке их схождения, расположенной на оси сопла за срезом его выходного участка. Цилиндрические сопла имеют винтовые ребра на внутренней поверхности. Геометрические параметры устройства выражены определенными соотношениями. 1 з.п. ф-лы, 2 ил.

h≤0,0264 Dвх,

где h - высота винтового ребра;

Dвх - диаметр входного участка сопла, диаметр каждого из цилиндрических сопел определен из соотношения

0,447 Dвх ≤ d ≤0,500 Dвх,

где d - диаметр каждого из цилиндрических сопел;

Dвх - диаметр входного участка сопла,

оси цилиндрических сопел расположены относительно друг друга на расстоянии 1/2 диаметра входного участка сопла, при этом точка схождения электродов расположена на расстоянии, которое определено из соотношения

1,75 Dвх<l<1,80 Dвх,

где 1 - расстояние от среза выходного участка сопла до точки схождения электродов;

Dвх - диаметр входного участка сопла,

а угол α схождения электродов выбран из интервала

43,5°<α< 55,0°.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| Электродуговой распылитель | 1988 |

|

SU1565537A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА С РЕЖУЩИМ ДИСКОМ | 0 |

|

SU250826A1 |

| Активная искусственная кисть с автоматической и бесступенчатой фиксацией силового схвата | 1958 |

|

SU117687A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2004-05-20—Публикация

2002-03-19—Подача