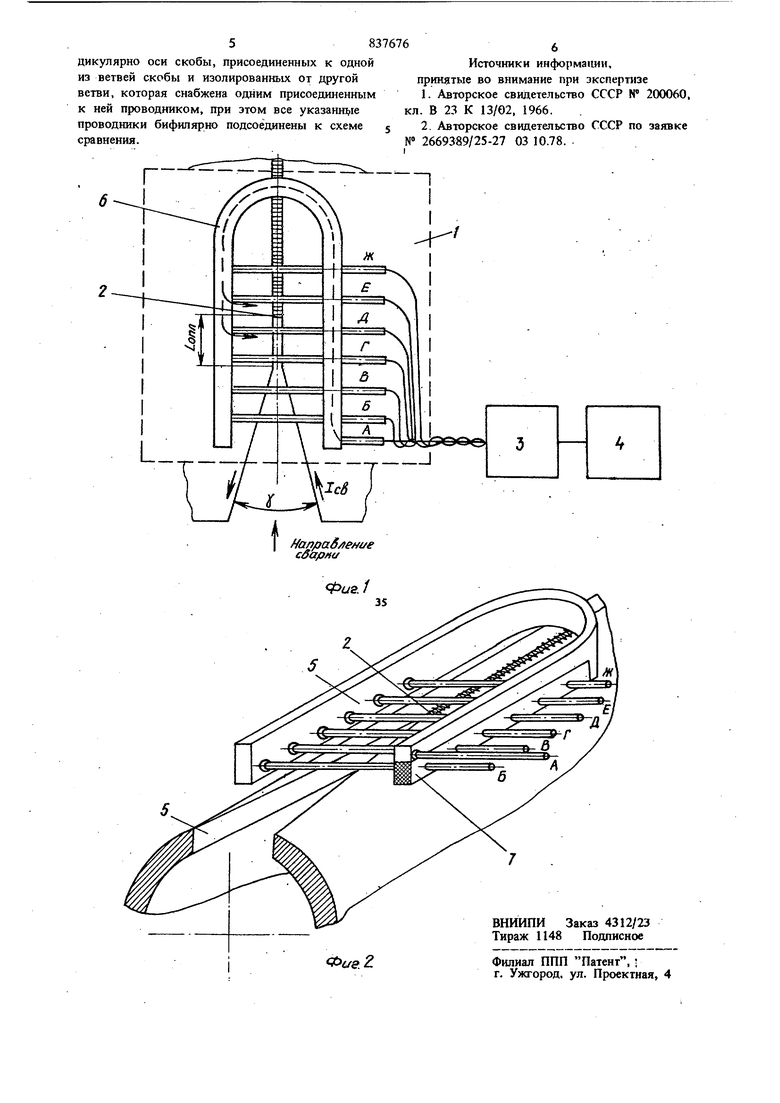

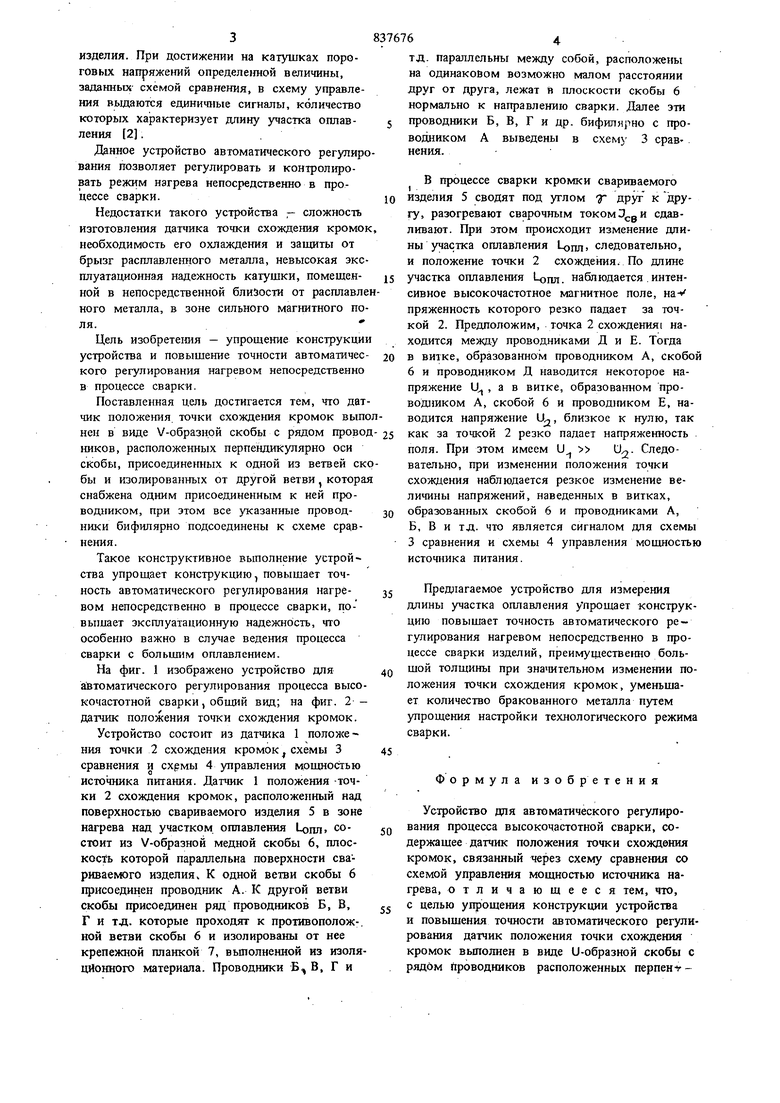

(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ 3 изделия. При достижении на катушках пороговых напряжений определенной величины, заданньс4- схемой сравнения, в схему управления вьщаются единич 1ые сигналы, количество которых ха рактеризует длину участка оплавления 2.. Данное устройство автоматического регулиро вания позволяет регулировать и контролировать режим нэгрева непосредственно в процессе сварки. Недостатки такого устройства - сложность изготовления датчика точки схождения кромок необходимость его охлаждения и защиты от брызг расплавлешгого металла, невысокая экс плуатационная надежность катушки, помещенной в непосредственной близости от расплавле ного металла, в зоне сильного магнитного по ля. Цель изобрете1шя - упрощение конструкции устройства и повышение точности автоматичес кого регулирования нагревом непосредственно в процессе сварки. Поставленная цель достигается тем, что дат чик положения точки схожде}шя кромок выпо нен в виде V-образной скобы с рядом прово НИКОВ, расположенных перпендикулярно оси скобы, присоединенных к одной из ветвей ск бы и изолированньтх от другой ветви, котора снабжена одним присоединенным к ней проводником, при этом все указанные проводники бифилярно подсоединены к схеме сравнения. Такое конструктивное выполнение устройства упрощает конструкцию, повышает точность автоматического регулирования нагревом непосредственно в прюцессе сварки, повышает эксплуатационную надежность, что особенно важно в случае ведения процесса сварки с большим оплавлением. На фиг. 1 изображено устройство для автоматического регулирования процесса высокочастотной сварки, общий вид; на фиг. 2 датчик положения точки схождения кромок. Устройство состоит из датчика 1 положения точки 2 схождения кромок схемы 3 сравнения и схрмы 4 управления мощностью источника питания. Датчик 1 положения -точки 2 схождения кромок, расположенный над поверхностью свариваемого изделия 5 в зоне нагрева над участком оплавления 1опл состоит из V-образной медной скобы 6, плоскость которой параллельна поверхности свариваемого изделия. К одной ветви скобы 6 присоединен проводник А. К другой ветви скобы присоединен ряд проводников Б, В, Г и тд. которые проходят к противополож-. ной ветви скобы 6 и изолировашэ от нее крепежной планкой 7, вьшолненной из изоляционного материала. Проводники Б, В, Г и 6 тд. параллельны между собой, расположены на одинакойом возможно малом расстоянин друг от друга, лежат в плоскости скобы 6 нормально к направлению сварки. Далее эти проводники Б, В, Г и др. бифилярно с проводником А выведены в схему 3 срав- . нения. В прюцессе сварки кромки свариваемого изделия 5 сводят под углом чг друг к другу, разогревают сварочным током.д и сдавливают. При этом происходит изменение длины участка оплавления Loim, следовательно, и положение точки 2 схождения. По длине участка оплавления Loim. наблюдается .интенсивное высокочастотное магнитное поле, Hav пряженность которого резко падает за точкой 2. Предположим, точка 2 схождения находится между проводниками Д и Е. Тогда в витке, образованном проводником А, скобой 6 и проводником Д наводится некоторое напряжение Ц, , а в витке, образованном проводликом А, скобой 6 и проводником Е, наводится напряжение Ltj, близкое к нулю, так как за точкой 2 резко падает напряженность поля. При этом имеем U Uxj. Следовательно, при изменении положения точки схождения наблюдается резкое изменение величины напряжений, наведенных в витках, образованных скобой 6 и проводниками А, Б, В и тд. что является сигналом для схемы 3 сравнения и схемы 4 управления мощностью источника питания. Предлагаемое устройство для измерения длины участка оплавления упрощает конструкцию повышает точность автоматического регулирования нагревом непосредственно в процессе сварки изделий, преимущественно большой толщины при значительном изменении положения точки схождения кромок, уменьшает количество бракованного металла путем упрощения настройки технологического режима сварки. Формула изобретения Устройство для автоматического регулирования процесса высокочастотной сварки, содержащее датчик положения точки схождения кромок, связанный через схему сравнения со схемой управления мощностью источника нагрева, отличающееся тем, что, с целью упрощения конструкции устройства и повышения точности автоматического регулирования датчик положения точки схождения кромок выполнен в виде U-образной скобы с рядом Проводников расположенных перпенчг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля и автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU724294A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1981 |

|

SU994182A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Контактное устройство для высокочастотной сварки | 1978 |

|

SU774858A1 |

| Индуктор для высокочастотной сварки | 1978 |

|

SU749597A1 |

| Способ регулирования процесса высокочастотной сварки и устройство для его осуществления | 1979 |

|

SU863248A1 |

| Способ шовной высокочастотной сварки | 1973 |

|

SU472773A1 |

| Способ регулирования периметра спиральношовных труб | 1986 |

|

SU1299744A1 |

| Способ изготовления сварных полотнищ | 1975 |

|

SU546450A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

Авторы

Даты

1981-06-15—Публикация

1979-07-23—Подача