J

рдд

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля и автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU709297A1 |

| СПОСОБ РАЗБРАКОВКИ МАГНИТОПРОВОДОВ ДЛЯ РАДИОЧАСТОТНОЙ СВАРКИ ТРУБ | 1988 |

|

RU2018119C1 |

| Способ разбраковки магнитопроводов для сварки труб | 1981 |

|

SU1314290A1 |

| Способ автоматического регулирования процесса высокочастотной сварки и устройство для его осуществления | 1987 |

|

SU1563924A1 |

| Устройство для высокочастотной сварки труб с двумя продольными швами | 1975 |

|

SU574293A1 |

| Способ автоматического управления режимом высокочастотной сварки | 1978 |

|

SU694324A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU912445A1 |

СПОСОБ КОНТРОЛЯ И АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ, включаииий регулирование режима и сварки по величине отклонения магнитного потока, пронизывающего ферритовый сердечник, отличающийся тем, что, с целью повышения точности и надежности контроля и регулирования, в каг честве сигнала регулирования используют отклонение от заданного значения величины отношений ЭДС, наведенных магнитным потоком, пронизывающим 1ферритовый сердечник у его торцов.

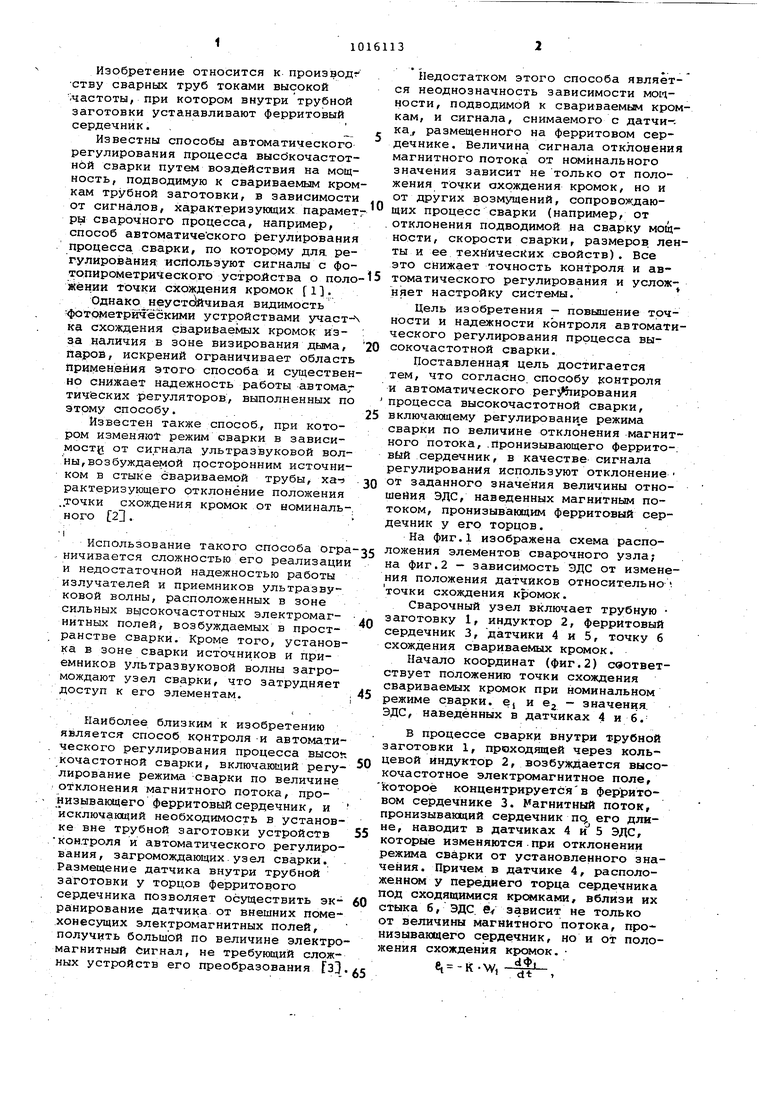

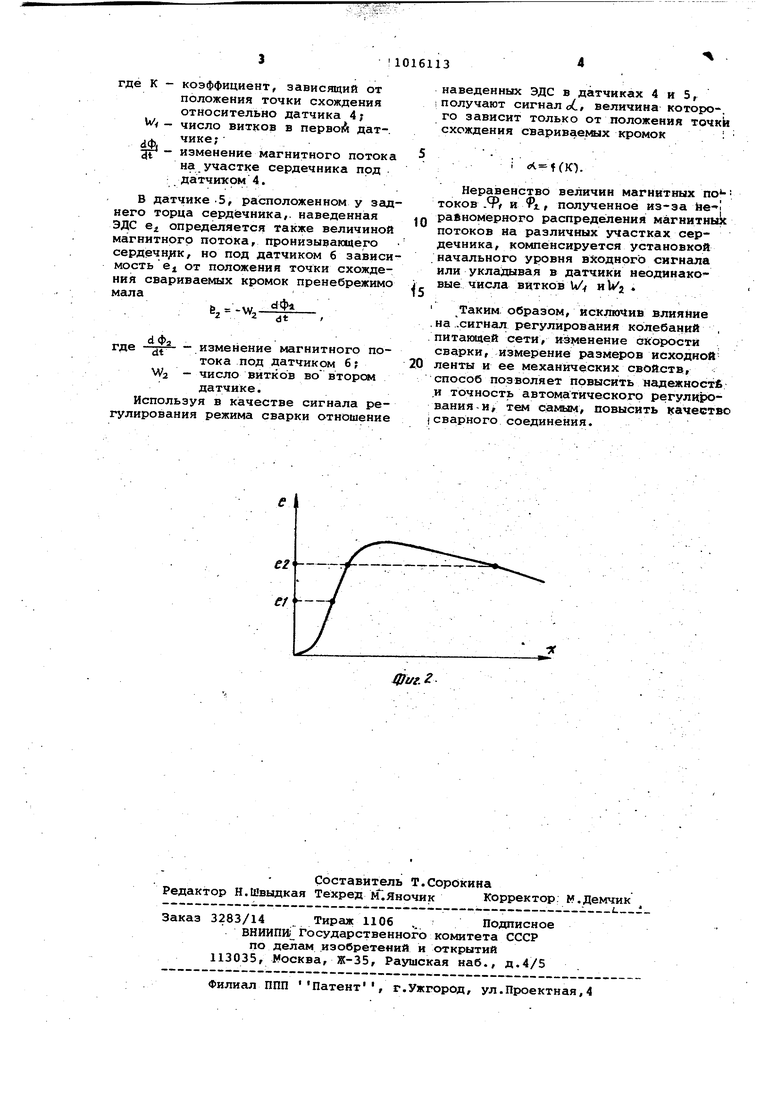

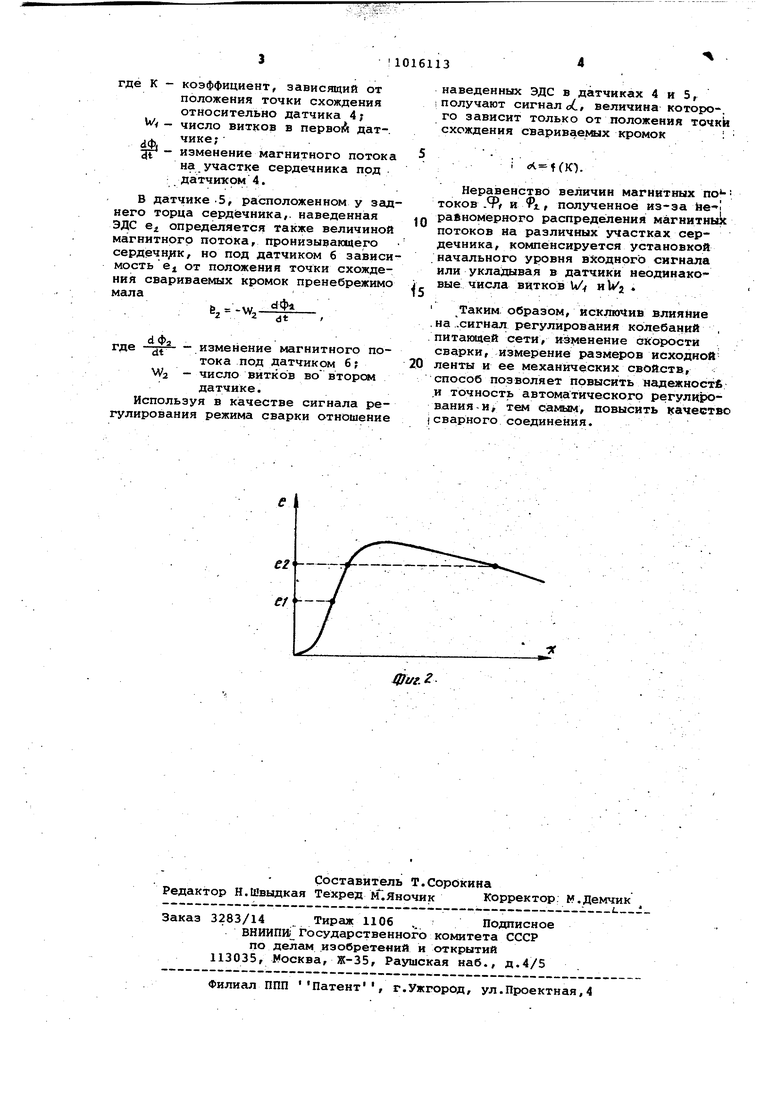

Ф $0 Изобретение относится к пронэ одгству сварных труб токами высокой ;частоты, при котором внутри трубной заготовки устанавливают ферритовый сердечник. ,1.. Известны способы автоматического регулирования процесса высокочастотной сварки путем воздействия на мощность, подводимую к свариваемым кром кам трубной заготовки, в зависимости от сигналов, характеризующих парамет ры сварочного процесса, например, способ автоматического регулирования процесса сварки, по которому для регулирования- используют сигналы с фотопирометри геского устройства о поло жёнии точки схождения кромок fl. Однако неустойчивая видимость --фотометрическими устройствами участ- ка схождения свариваемых кромок изза наличия в зоне визирования дь1ма, йаров/ искрений ограничивает область применения этого способа и существен но снижает надежность работы автома тических регуляторов, выполненных по этому способу. Известен также способ, при котором изменяют режим сварки в зависимостц от сигнала ультразвуковой волны, возбуждаемой посторонним источником в стыке свариваемой трубы, ха- рактеризующего отклонение положения ..точки схождения кромок от ыоминального 23. Использование такого способа огра ничивается сложностью его реализации и недостаточной надежностью работы излучателей и приемников ультразвуковой волны, расположенных в зоне сильных высокочастотных электромагнитных полей, возбуждаемых в пространстве сварки. Кроме того, установка в зоне сварки источников и приемников ультразвуковой волны загромождают узел сварки, что затрудняет доступ к его элементам. Наиболее близким к изобретению является способ контроля -и автоматического регулирования процесса высоп кочастотной сварки, включающий регулирование режима сварки по величине отклонения магнитного потока, пронизывающего ферритовый сердечник, и исключающий необходимость в установке вне трубной заготовки устройств контроля и автоматического регулирования, загромождающих.узел сварки. Размещение датчика внутри трубной заготовки у торцов ферритового сердечника позволяет осуществить экранирование датчика от внешних помехонесущих электромагнитных полей, получить большой по величине электро магнитный Сигнал, не требующий сложных устройств его преобразования f3 Недостатком этого способа является неоднозначность зависимости мощности, подводимой к свариваемым кромкам, и сигнала, снимаемого с датчи-ка, размещенного на ферритовом сердечнике. Величина сигнала отклонения магнитного потока от номинального значения зависит не только от положения точки ахождения кромок, но и от других возмущений, сопровождающих процесс сварки (например, от отклонения подводимой на сварку мощности, скорости сварки, размеров, ленты и ее технических свойств). Все это снижает точность контроля и автоматического регулирования и усложняет настройку системы. Цель изобретения - повышение точности и надежности контроля автоматического регулирования процесса высокочастотной сварки. Поставленная цель достигается тем, что согласно, способу {сонтроля и автоматического регь 1ирования процесса высокочастотной сварки, включающему регулировани е режима сварки по величине отклонения магнитного потока, .пронизывающего феррито-. вЫй сердечник, в качестве- сигнала регулирования используют отклонение от заданного значения величины отношения ЭДС, наведенных магнитным потоком, пронизывающим ферритовый сердечник у его торцов. На фиг.1 изображена схема расположения элементов сварочного узла; на фиг.2 - зависимость ЭЛС от изменения положения датчиков относительно точки схождения кромок. Сварочный узел включает трубную заготовку 1, индуктор 2, ферритовый сердечник 3, датчики 4 и 5, точку б схождения свариваемых кромок. Начало координат (фиг.2) соответствует положению точки схождения свариваемых кромок при номинальном режиме сварки, ej и Sj - значения. ЭДС, наведённых в датчиках 4 и 6. В процессе сварки внутри т-рубной заготовки 1, проходящей через кольцевой индуктор 2, возбуждается высокочастотное электромагнитное поле, которое концентрируетсяв ферритовом сердечнике 3. Магнитный поток, пронизывающий сердечник nq его длине, наводит в датчиках 4 и 5 ЭДС, которые изменяются при отклонении режима сварки от установленного значения. Причем в датчике 4, расположенном у переднего торца сердечника под сходящимися крсялками, вблизи их стыка 6, ЭДС. е/ зависит не только от величины магнитного потока, пронизывающего сердечник, но и от положения схождения кромок. e, -K.w,-,

где К - коэффициент, зависящий от положения точки схождения относительно датчика 4;

(V - число витков в первой чике;

- изменение магнитного потока на участке сердечника под датчиком 4.

В датчике .5, расположенном у заднего торца сердечника,, наведенная ЭДС е определяется также величиной магнитного потока, пронизывающего cepдeчнJИK, но под датчиком б зависимость е от положения точки схождения свариваемых кромок пренебрежимо мала.

и --w °

2 2

dt

изменение магнитного погдетока под датчиком 6; Wa - число витков во втором

датчике.

Используя в качестве сигнала регулирования режима сварки отношение

наведенных ЭДС в датчиках 4 и 5, получают сигналов., величина которо-, го зависит только от положения точки схождения свариваемых кромок ;

I i Л(К).

Неравенство величин магнитных noj- токов-Ф/ я ft. f полученное из-за йе равномерного распределения магнитных

0 потоков на различных участках сердечника, компенсируется установкой начального уровня вЗсодного сигнала или укладывая в датчики неодинаковые числа витков WV «

Таким образом, исключив влияние .на .сигнал регулирования колебаций , питающей сети, изменение скорости сварки, измерение размеров исходной 0 ленты и ее механических СВОЙСТВ,

способ позволяет повысить надежност .и точность автоматйческогр регулКрО вания-и тем с&мам, повысить качество (Сварного соединения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА СВАРКИ | 0 |

|

SU194992A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство | |||

| Осциллограф | 1946 |

|

SU70929A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-07—Публикация

1981-05-06—Подача