2. Устройство по п.1, отличающееся тем, что оси связаны с винтом для их синхронного радиального перемещения посредством корпусов, установленных на суппорте, который с возможностью перемещения в параллельном центрельной оси формы направлении смонтирован на раме и снабжен ходовым винтом, кинематичес1123 ки связанным с приводом вращения формы. 3. Устройство по пп.1 и 2, о т личающееся тем, что в кинематические цепи, связывающие привод вращения формы с винтом для синхронного радиального перемещения осей и ходовым винтом введены средства для регулирования скоростей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плансуппортная расточная головка | 1989 |

|

SU1748961A1 |

| Устройство для электроэрозионной обработки зубчатых изделий пространственного зацепления | 1987 |

|

SU1537432A1 |

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812082A1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА С ПЕРЕМЕННОЙ СКОРОСТЬЮ | 2003 |

|

RU2247271C2 |

| Устройство для полусухого прессования кирпича | 1990 |

|

SU1761482A1 |

| ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР | 2003 |

|

RU2242654C2 |

| Устройство для шлифования криволинейных поверхностей | 1971 |

|

SU500037A1 |

| Фрикционный вариатор | 1982 |

|

SU1203273A1 |

| Фрикционный вариатор скорости | 1971 |

|

SU445779A1 |

| ЗУБЧАТО-РЫЧАЖНЫЙ ВАРИАТОР | 1998 |

|

RU2137966C1 |

1. УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА по авт. св. № 1041314, отлича. ющее с я тем, что, с целью повышения качества изделий, ролики жестко свя заны с осями, а оси смонтированы в подшипниках с возможностью вращения и связаны с приводом вращения формы, посредством двойных универсальных шарниров с телескопическими промежуточными валами и кинематической цепи с вариатором, промежуточный ролик которого кинематически связан с одной из осей, а винт для синхронного радиального перемещения осей кинематически связан с приводом вра-, формы. . 2S SO . 3 г&1п+

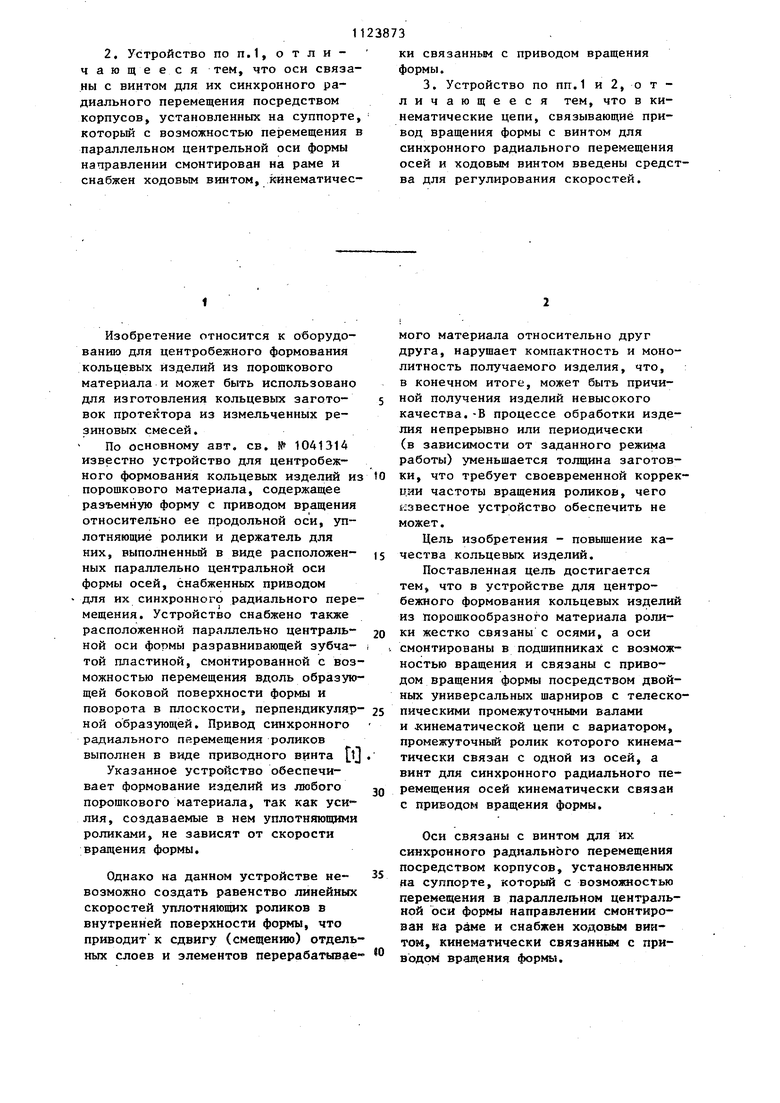

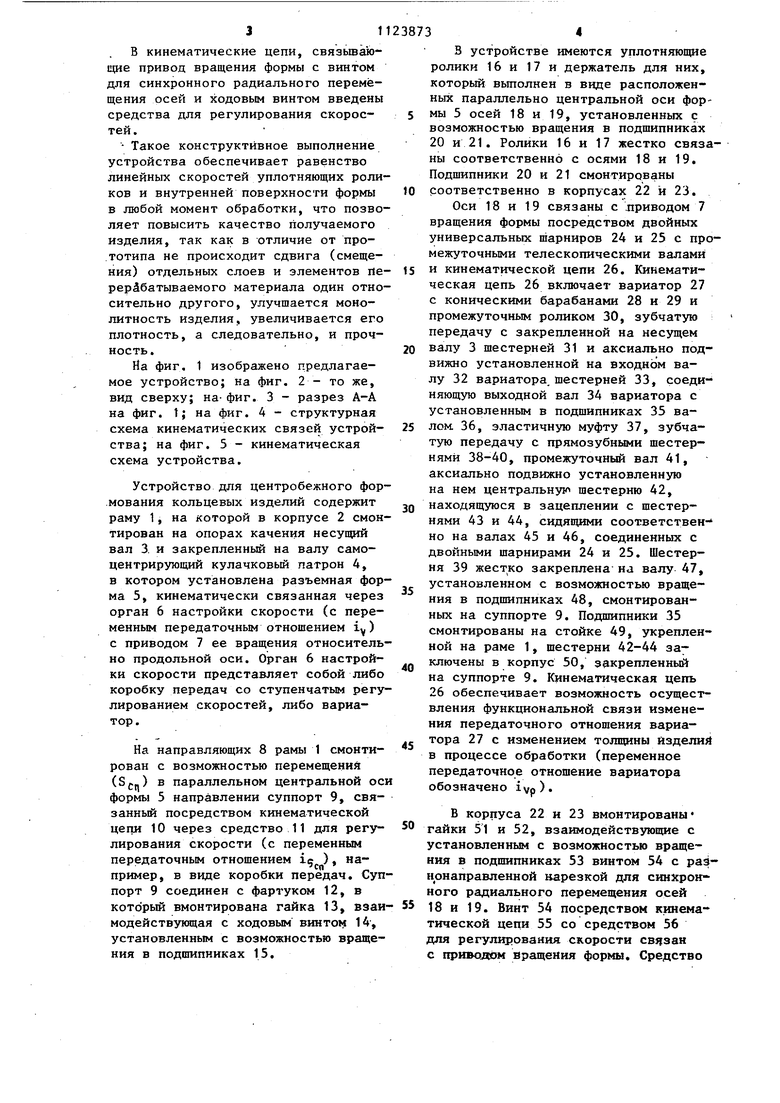

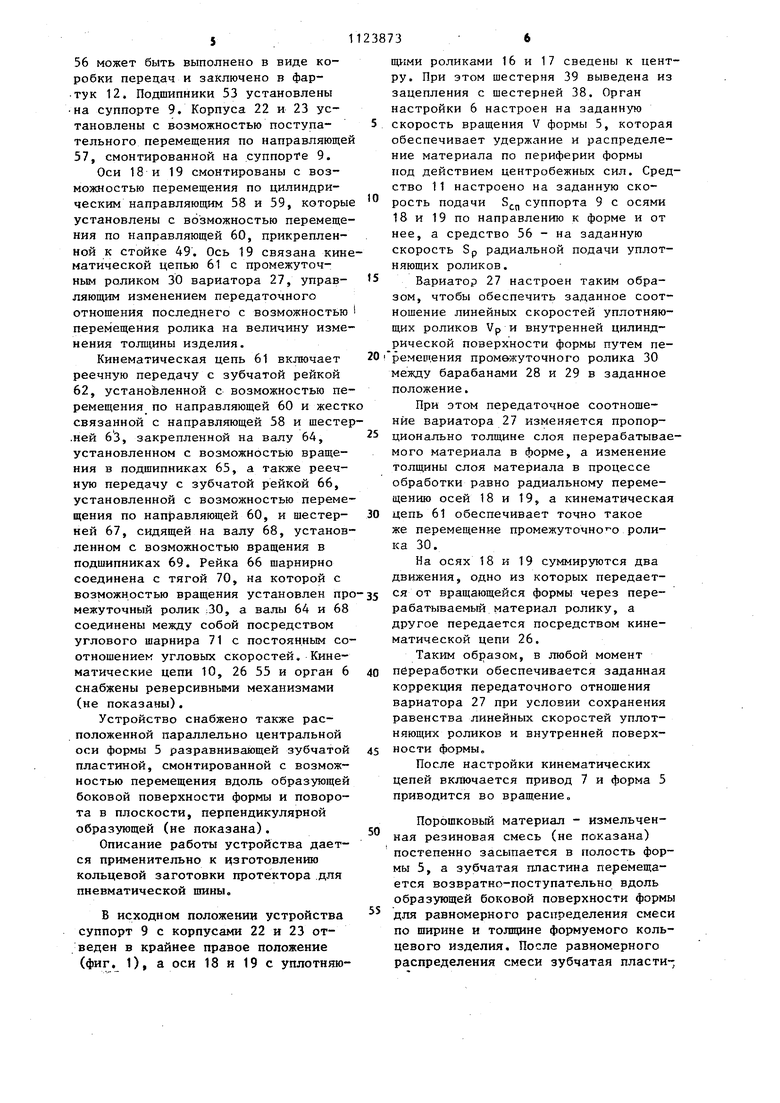

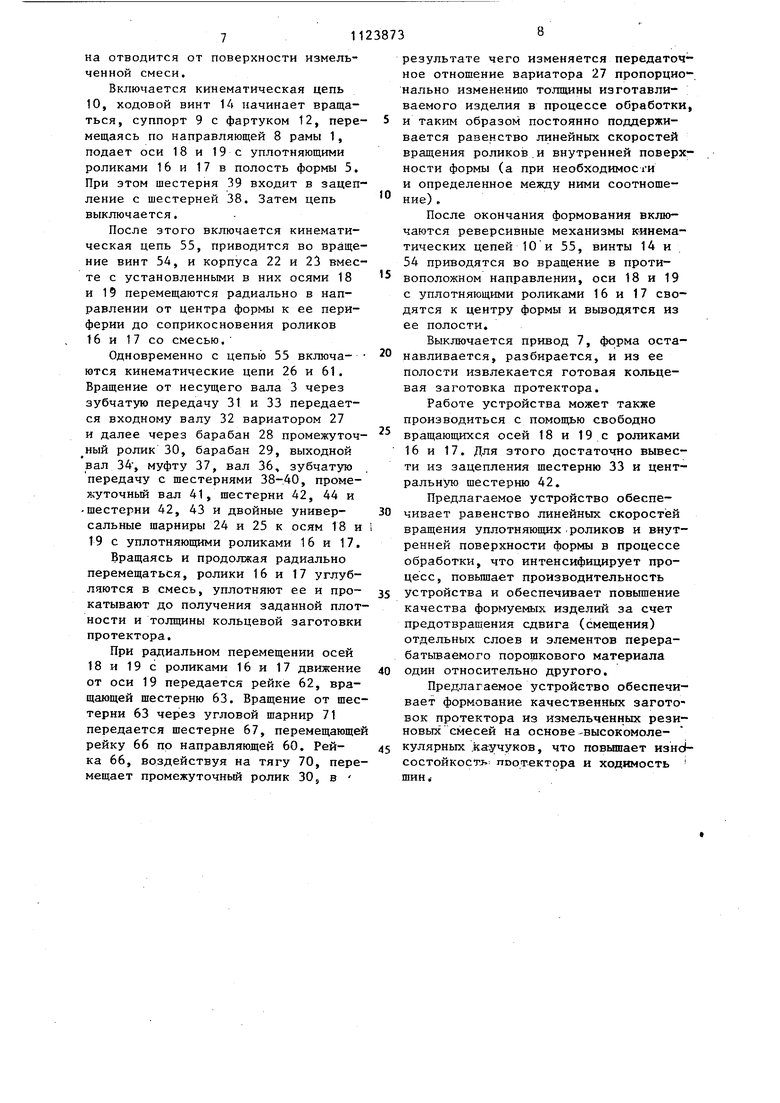

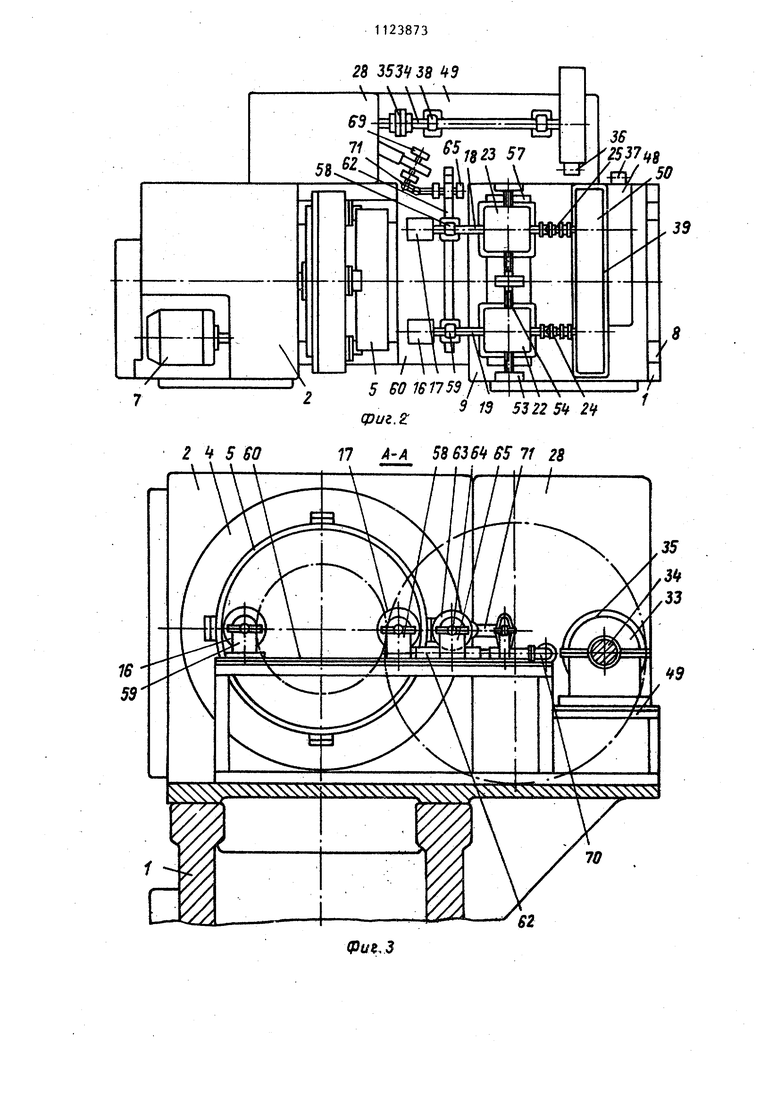

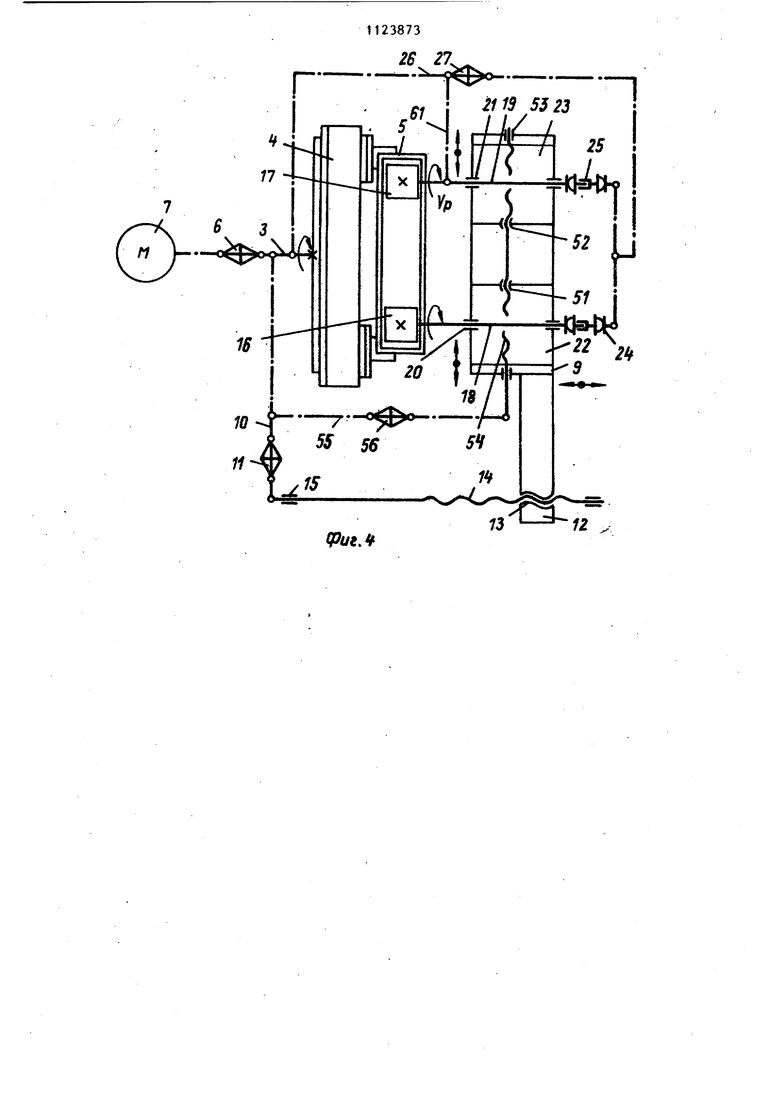

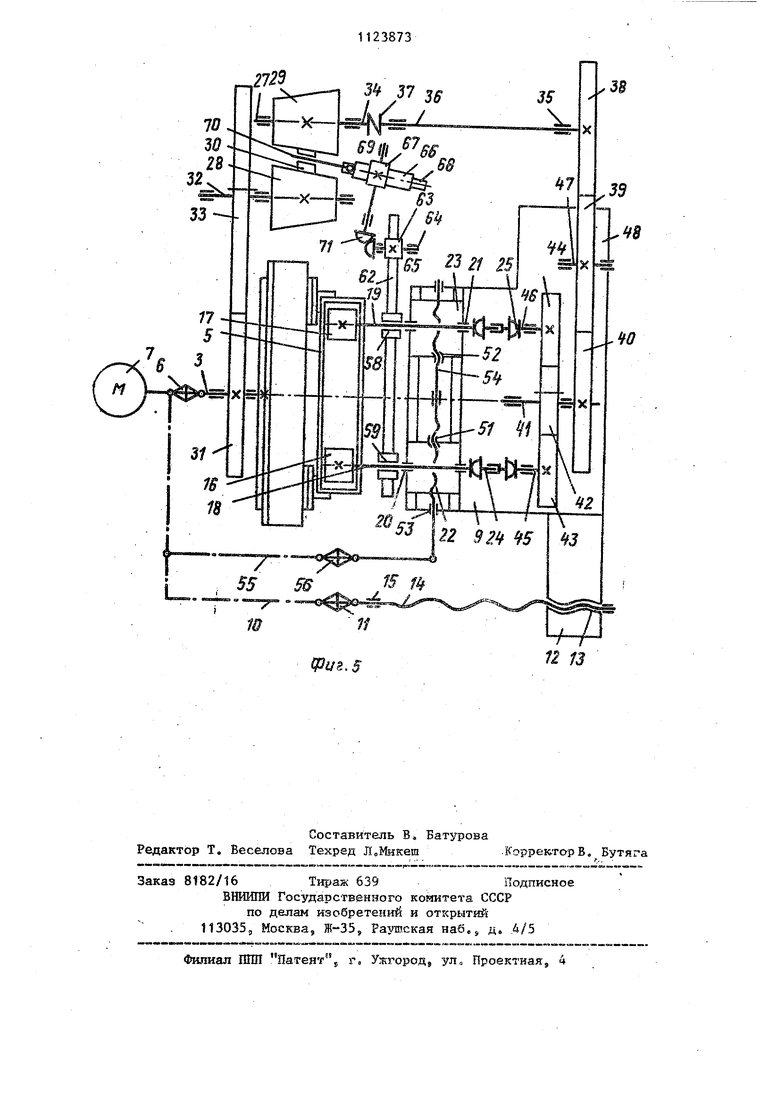

Изобретение относится к оборудованию для центробежного формования кольцевых изделий из порощкового материала и может быть использовано для изготовления кольцевых заготовок протектора из измельченных резиновых смесей. По основному авт. св. № 104131А известно устройство для центробежного формования кольцевых изделий и порошкового материала, содержащее разъемную форму с приводом вращения относительно ее продольной оси, уплотняющие ролики и держатель для них, выполненный в виде расположенных параллельно центральной оси формы осей, снабженных приводом для их синхронного радиального пере мещения. Устройство снабжено также расположенной параллельно центральной оси формы разравнивающей зубчатой пластиной, смонтированной с воз можностью перемещения вдоль образую щей боковой поверхности формы и поворота в плоскости, перпендикуляр ной образующей. Привод синхронного радиального перемещения роликов выполнен в виде приводного винта l Указанное устройство обеспечивает формование изделий из любого порошкового материала, так как усилия, создаваемые в нем уплотняющими роликами, не зависят от скорости вращения формы. Однако на данном устройстве невозможно создать равенство линейных скоростей уплотняющих роликов в внутренней поверхности формы, что приводитк сдвигу (смещению) отдель ных слоев и элементов перерабатывае мого материала относительно друг друга, нарушает компактность и монолитность получаемого изделия, что, в конечном итоге, может быть причиной получения изделий невысокого качества, -В процессе обработки изделия непрерывно или периодически (в зависимости от заданного режима работы) уменьшается толщина заготовки, что требует своевременной коррекции частоты вращения роликов, чего известное устройство обеспечить не может, Цель изобретения - повышение качества кольцевых изделий. Поставленная цель достигается тем, что в устройстве для центробежного формования кольцевых изделий из порошкообразного материала ролики жестко связаны с осями, а оси смонтированы в подшипниках с возможностью вращения и связаны с приводом вращения формы посредством двойных универсальных шарниров с телескопическими промежуточными валами и кинематической цепи с вариатором, промежуточный ролик которого кинематически связан с одной из осей, а винт для синхронного радиального перемещения осей кинематически связан с приводом вращения формы. Оси связаны с винтом для их синхронного радиального перемещения посредством корпусов, установленных на суппорте, который с возможностью перемещения в параллельном центральной оси формы направлении смонтирован на раме и снабжен ходовым виитом, кинематически связанньм с приводом вращения формы. В кинематические цепи, связьшающие привод вращения формы с винтом для синхронного радиального перемещения осей и ходовым винтом введены средства для регулирования скороетей. Такое конструктивное выполнение устройства обеспечивает равенство линейных скоростей уплотняющих роли ков и внутренней поверхности формы в любой момент обработки, что позво ляет повысить качество получаемого изделия, так как в отличие от про.тотипа не происходит сдвига (смещения) отдельных слоев и элементов не рерАбатываемого материала один отно сительно другого, улучшается монолитность изделия, увеличивается его плотность, а следовательно, и прочность. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - то же, вид сверху; на- фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - структурная схема кинематических связей устрой- ства; на фиг. 5 - кинематическая схема устройства. Устройство для центробежного фор мования кольцевых изделий содержит раму 1, на которой в корпусе 2 смон тирован на опорах качения несущий вал 3. и закрепленный на валу самоцентрирующий кулачковый патрон 4, в котором установлена разъемная фор ма 5, кинематически связанная через орган 6 настройки скорости (с переменным передаточным отношением iy) с приводом 7 ее вращения относитель но продольной оси. Орган 6 настройки скорости представляет собой либо коробку передач со ступенчатым регу лированием скоростей, либо вариатор . На направляющих 8 рамы 1 смонтирован с возможностью перемещения (Sf.) в параллельном центральной ос формы 5 направлении суппорт 9, связанный посредством кинематической цепи 10 через средство 11 для регулирования скорости (с переменным передаточным отношением i) , например, в виде коробки передач. Суп порт 9 соединен с фартуком 12, в который вмонтирована гайка 13, взаи модействукнцая с ходовым винтом 14, установленным с возможностью вращения в подшипниках 15. В устройстве имеются уплотняющие ролики 16 и 17 и держатель для них, который вьтолнен в виде расположенных параллельно центральной оси формы 5 осей 18 и 19, установленных с возможностью вращения в подшипниках 20 и 21. Ролики 16 и 17 жестко связаны соответственно с осями 18 и 19. Подшипники 20 и 21 смонтированы соответственно в корпусах 22 и 23. Оси 18 и 19 связаны с .приводом 7 вращения формы посредством двойных универсальных шарниров 24 и 25 с промежуточными телескопическими валами и кинематической цепи 26. Кинематическая цепь 26 включает вариатор 27 с коническими барабанами 28 и 29 и промежуточным роликом 30, зубчатую передачу с закрепленной на несущем валу 3 шестерней 31 и аксиально подвижно установленной на входном валу 32 вариатора, шестерней 33, соединяющую выходной вал 34 вариатора с установленным в подшипниках 35 валом: 36, эластичную муфту 37, зубчатую передачу с прямозубными шестернями 38-40, промежуточный вал 41, аксиально подвижно установленную на нем центральную шестерню 42, находящуюся в зацеплении с шестернями 43 и 44, сидящими соответствен- но на валах 45 и 46, соединенных с двойными шарнирами 24 и 25. Шестерня 39 жестко закреплена на валу 47, установленном с возможностью вращения в подшипниках 48, смонтированных на суппорте 9. Подшипники 35 смонтированы на стойке 49, укрепленной на раме 1, шестерни 42-44 заключены в корпус 50, закрепленный на суппорте 9. Кинематическая цепь 26 обеспечивает возможность осуществления функциональной связи изменения передаточного отношения вариатора 27 с изменением толщины изделий в процессе обработки (переменное передаточное отношение вариатора обозначено ivp)« В корпуса 22 и 23 вмонтированы гайки 51 и 52, взаимодействующие с установленным с возможностью вращения в подшипниках 53 винтом 54 с разнонаправленной нарезкой для синхронного радиального перемещения осей 18 и 19. Винт 54 посредством кинематической цепи 55 со средством 56 для регулирования скорости связан с приводом вращения формы. Средство 56 может быть выполнено в виде коробки передач и заключено в фартук 12. Подшипники 53 установлены на суппорте 9. Корпуса 22 и 23 установлены с возможностью поступательного перемещения по направляюще 57, смонтированной на суппорте 9. Оси 18 и 19 смонтированы с возможностью перемещения по цилиндрическим направляющим 58 и 59, которы установлены с возможностью перемеще ния по направляющей 60, прикрепленной к стойке 49. Ось 19 связана кин матической цепью 61 с промежуточным роликом 30 вариатора 27, управляющим изменением передаточного отношения последнего с возможностью перемещения ролика на величину изме нения толщины изделия. Кинематическая цепь 61 включает реечную передачу с зубчатой рейкой 62, установленной с возможностью пе ремещения по направляющей 60 и жест связанной с направляющей 58 и шесте .ней 63, закрепленной на валу 64, установленном с возможностью вращения в подшипниках 65, а также реечную передачу с зубчатой рейкой 66, установленной с возможностью переме щения по направляющей 60, и шестерней 67, сидящей на валу 68, установ ленном с возможностью вращения в подшипниках 69. Рейка 66 шарнирно соединена с тягой 70, на которой с возможностью вращения установлен пр межуточный ролик 30, а валы 64 и 68 соединены между собой посредством углового шарнира 71 с постоянным со отношением угловых скоростей. Кинематические цепи 10, 26 55 и орган 6 снабжены реверсивными механизмами (не показаны). Устройство снабжено также расположенной параллельно центральной оси формы 5 разравнивающей зубчатой пластиной, смонтированной с возможностью перемещения вдоль образующей боковой поверхности формы и поворота в плоскости, перпендикулярной образующей (не показана). Описание работы устройства дается применительно к изготовлению кольцевой заготовки протектора .для пневматической шины, В исходном положении устройства суппорт 9 с корпусами 22 и 23 отведен в крайнее правое положение (фиг, 1), а оси 18 и 19 с уплотняющими роликами 16 и 17 сведены к центру. При этом шестерня 39 выведена из зацепления с шестерней 38. Орган настройки 6 настроен на заданную скорость вращения V формы 5, которая обеспечивает удержание и распределение материала по периферии формы под действием центробежных сил. Средство 11 настроено на заданную скорость подачи , суппорта 9 с осями 18 и 19 по направлению к форме и от нее, а средство 56 - на заданную скорость SP радиальной подачи уплотняющих роликов. Вариатор 27 настроен таким образом, чтобы обеспечить заданное соотношение линейных скоростей уплотняющих роликов VP и внутренней цилиндрической поверхности формы путем перемеш.ения промежуточного ролика 30 между барабанами 28 и 29 в заданное положение. При этом передаточное соотношение вариатора 27 изменяется пропорционально толщине слоя перерабатываемого материала в форме, а изменение толщины слоя материала в процессе обработки равно радиальному перемещению осей 18 и 19, а кинематическая цепь 61 обеспечивает точно такое же перемещение промежуточно о ролика 30. На осях 18 и 19 суммируются два движения, одно из которых передается от вращающейся формы через перерабатываемый материал ролику, а другое передается посредством кинематической цепи 26. Таким образом, в любой момент переработки обеспечивается заданная коррекция передаточного отношения вариатора 27 при условии сохранения равенства линейных скоростей уплотняющих роликов и внутренней поверхности формы. После настройки кинематических цепей включается привод 7 и форма 5 приводится во вращение. Порошковый материал - измельченная резиновая смесь (не показана) постепенно засыпается в полость формы 5, а зубчатая пластина перемещается возвратно-поступательно вдоль образующей боковой поверхности формы для равномерного распределения смеси по ширине и толщине формуемого кольцевого изделия. После равномерного распределения смеси зубчатая пластина отводится от поверхности измельченной смеси.

Включается кинематическая цепь 10, ходовой винт 14 начинает вращаться, суппорт 9 с фартуком 12, перемещаясь по направляющей 8 рамы 1, подает оси 18 и 19с уплотняющими роликами 16 и 17 в полость формы 5. При этом шестерня 39 входит в зацепление с шестерней 38. Затем цепь выключается.

После этого включается кинематическая цепь 55, приводится во вращение винт 54, и корпуса 22 и 23 вместе с установленными в них осями 18 и 19 перемещаются радиально в направлении от центра формы к ее периферии до соприкосновения роликов 16 и 17 со смесью.

Одновременно с цепьк) 55 включаются кинематические цепи 26 и 61. Вращение от несущего вала 3 через зубчатую передачу 31 и 33 передается входному валу 32 вариатором 27 и далее через барабан 28 промежуточ ный ролик 30, барабан 29, выходной вал 34, муфту 37, вал 36, зубчатую передачу с шестернями 38-40, промежуточный вал 41, шестерни 42, 44 и -шестерни 42, 43 и двойные универсальные шарниры 24 и 25 к осям 18 и 19 с уплотняющими роликами 16 и 17.

Вращаясь и продолжая радиально перемещаться, ролики 16 и 17 углубляются в смесь, уплотняют ее и прокатывают до получения заданной плотности и толщины кольцевой заготовки протектора.

При радиальном перемещении осей 18 и 19 с роликами 16 и 17 движение от оси 19 передается рейке 62, вращающей шестерню 63. Вращение от шестерни 63 через угловой шарнир 71 передается шестерне 67, перемещающей рейку 66 по направляющей 60. Рейка 66, воздействуя на тягу 70, перемещает промежуточный ролик 30, в

результате чего изменяется передаточное отношение вариатора 27 пропорционально изменению толщины изготавливаемого изделия в процессе обработки и таким образом постоянно поддерживается равенство линейных скоростей вращения роликов.и внутренней поверхности формы (а при необходимое 1И и определенное между ними соотношение) .

После окончания формования включаются реверсивные механизмы к-инематических цепей 10 и 55, винты 14 и . 54 приводятся во вращение в противоположном направлении, оси 18 и 19 с уплотняющими роликами 16 и 17 сводятся к центру формы и вьшодятся из ее полости.

Выключается привод 7, форма останавливается, разбирается, и из ее полости извлекается готовая кольцевая заготовка протектора.

Работе устройства может также производиться с помощью свободно вращающихся осей 18 и 19с роликами 16 и 17. Для этого достаточно вывести из зацепления шестерню 33 и центральную шестерню 42.

Предлагаемое устройство обеспечивает равенство линейных скоростей вращения уплотняющих .роликов и внутренней поверхности формы в процессе обработки, что интенсифицирует процесс, повьппает производительность устройства и обеспечивает повышение качества формуемых изделий за счет предотвращения сдвига (смещения) отдельных слоев и элементов перерабатьшаемого порощкового материала один относительно другого.

Предлагаемое устройство обеспечивает формование качественных заготовок протектора из измельченных резиновых смесей на основе-высокомолекулярных .каучуков, что повышает изнЬсостойкост : ггпотектора и ходимость

ШИН; 77 А-А 58636 В5 71 28 28 Э 5 ВО 1611531 .г- 5г225,

(риг,3 2Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для центробежного формования кольцевых изделий из порошкового материала | 1982 |

|

SU1041314A1 |

| Солесос | 1922 |

|

SU29A1 |

| д | |||

Авторы

Даты

1984-11-15—Публикация

1983-11-15—Подача