Изобретение относится к химической металлизации диэлектриков и может быть использовано в технологии получения металлопокрытий на поверхности изделий из неметаллов, например караМИКИ, стекла, фарфора, кварца, ситалла и др. Известен способ обработки поверхности диэлектриков, в котором для п6лучения на поверхности материала толстого и равномерно распределенного активного слоя перед нанесением покрытия химическим путем его подвергают многократной последовательной обработке. Вначале изделие обрабатывается в растворе, содержащем SnFj, SnC8SH d и неб, затем промьшается водопроводной водой после чего обрабатывается в растворе кислой соли двухвалентного палладия, вновь промывается и сушится в потоке воздуха. Для улучшения качества активного слоя процесс обработки поверхности рекомендуется повторять несколько раз 1 Однако данный способ является многостадийным а расход соли палладия не контролируется из-за постепен ного восстановления этого металла в объеме раствора при контакте с ним активируемого изделия, содержащего на поверхности восстановитель (ионы олова) , Кроме того, часть благородного металла уносится промывными водами. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ 2J обработки поверхности диэлектриков перед химической металлизацией путем обработки подложки в растворе эфира, ортотитановой кислоты, сушки на воздухе при 100-150 0, обработки в парах или водном растворе аммиака, прот грева на воздухе при 100-150 С, нанесения на поверхность подложки пленки водонепроницаемого полимера (ЛВС) сушки при lOO-tZO C, экспонирования УФ-светом и для осаждения металлов кроме Ag, Pd и Си обработки в растворе солей палладия с концентрацией .Высокая концентрация соли благородного металла в растворе обусловлена тем, что часть благородного металла теряется безвозвратно вследствие восстановления ионов металла в объеме раствора активирования и уноса благородного металла промывными водами. Удельные нормы расхода палладия по известному способу при изготовлении печа,тных плат составляют (1,8-,,,5)х10 5г/см2. Недостатками указанного способа являются высокий расход благородного металла и сложность технологии из-за многостадийности процесса. Цель изобретения - экономия благородного металла и упрощение технологии . Поставленная цель достигается тем, что согласно способу обработки поверхности диэлектриков перед химической металлизацией путем нанесения активного блоя из раствора соли благородного металла, сушки и термообработки на воздухе, нацесение слоя осуществляют из растврра соли благородного металла и резината элементов II-VI и VIII групп периодической системы в третичном бутиловом или изопропиловом спирте,,а термообработку ведут при 30р-500 с. При использовании предлагаемого способа формирования каталитически . активного слоя на поверхности диэлектрика расход благородного металла составляет 10 - 10г/см, а резината 5 И0 - (концентрация раствора резината 4-0,5%). Уменьшение количества благородного металла () вызыва.ет ухудшение качества покрытия, а увеличение до 10 г/см и вьше приводит к большому расходу металла. При концентрации резинатов свьше 5% возникает необходимость в их разбавлении, так как при прогреве на поверхности диэлектрика образуется вместо пленки рыхлый порошок оксида, а при концентрациях менее 0,5% формируются островковые структуры. И то и другое не позволяет сформировать на поверхности диэлектрика равномерное металлическое покрытие с удовлетворительной адгезией. Способ может быть использован при осаждении на активированную поверхность диэлектрика различных металлов или сплавов из растворов химической металлизации. Время термообработки зависит от температуры и состава резината. При минимальное время прогрева составляет 10-30 мин, при 500°С - 12 мин. . Пример .1. На предварительно обезжиренную стеклянную пластинку :

размером 9x6 см наносится 1,5 мл раствора, полученного путем сливания 2%-ного раствора резината титана в Трет -бутаноле и 0,117%-нрго раствора взятых в объемном соотношении 15:1 (концентрация ионов палладия 310 г/л). Расход палладия составляет 1СГ г/см поверхности -: стекла. Затем подложка с политым jSacTBopoM сушится при комнатной температуре, после чего прогревается при на воздухе в течение 30 мин. Образовавшийся активный слой полностью прозрачен. Металлизация проводится в раствореследующего сос тава, г/л:

Раствор 1

А. NiCBj-eHjO 30 29

- NH40H(25%) до рН 10

Б. 1%-ный раствор NaBH4 в 0,5Н .растворе NaOH

Перед металлизацией растворы А и Б смешивают в объемном соотношении 10:1 Время металлизации при 18°С, позволяющее получить равномерное блестящее никелевое покрытие с хорошей адгези ей, составляет 2-4 мин. Оптическая

лотность (Dyflaj,) изображения составяет 2-3 и более.

30

П р и м е р 2. Аналогично примеу 1,.но вместо PdCBj используется аствор AgNO-j ( серебра). асход Ag после прогрева составляет 10 г/см. Металлизация проводится в растворе следующего состава, г/л:

Раствор 2

А. Метол 5 . Лимонная кислота 20 40

Б. AgNO,j 57,

Растворы А и Б смешивают в объем-, ном соотношении 5:1. Время металлизации, необходимое-для получения блестящего .равномерного покрытия с хорошей адгезией, составляет 2-4 мин

при 18®С, В„,.

Пример 3. Аналогично примеру 1, но вместо PdCE используется растворимая соль платины (IV) 50 . Концентрация ионов платины в растворе 1, на поверхности стекла составляет 10 г/см. Металлизация проводится в растворе следующего состава, г/л:55

Раствор 3

А. CuS04-5H20 .25 NaCE11,7

Трилон Б42

12 4

до рН 10,5 NaOH

Б. 0,5%-ный раствор NaBH в 0,5 и растворе NaOH

Перед металлизацией растворы А и Б смешиваются в объемном соотношении 9:1. Бремя металлизации при позволяющее получить равномерное, блестящее покрытие с хорошей адгезией, составляет 1-4 мин, ,

П р и м е р 4. Аналогично примеру 1, но в качестве раств.орителя используется изопропиловый спирт.

П р и м е р 5. Аналогично примеру 1, но расход Pd составляет .

-П р и м е р 6. Аналогично примеру 1, но расход Pd составляет 10 г/ /см2 .

Примеру. Аналогично примеру 5, но металлизацию осуществляют в растворе 3.

П р и м е р 8. Аналогично примеру 5, но концентрация резината составляет 0,5%,

П р и м е р 9. Аналогично примеру 5, но концентрация резината составляет 1%.

Пример 10. Аналогично примеру 5, но концентрация резината составляет 4%.

Пример 11. Аналогично примеруИ, но температура прогрева составляет 300° С. .

П р и м е р 12. .Аналогично примеру 1, но температура прогрева составляет 500°С и время прогрева 15 мин.

П р и м е р 13. Аналогично примеру 7, но в качестве резината используется резинат алюминия.

П р и м е р 14. Аналогично примеру 7, но в качестве резината используется резинат Ре.

Пример 15. Аналогично примеру 7, но в качестве резината используется резинат Zn. г

Приме р16. Аналогично примеру 7, но в качестве резината используется резинат Но.

. Пример 17. Аналогично примеру 5, но в качестве резината используется резинат Bi.

Пример18. Аналогично примеру 1, но в качестве диэлектрика используется кварцевая пластинка.

П р и м е р 19. Аналогично примеру 3 , но расход платины составляет .

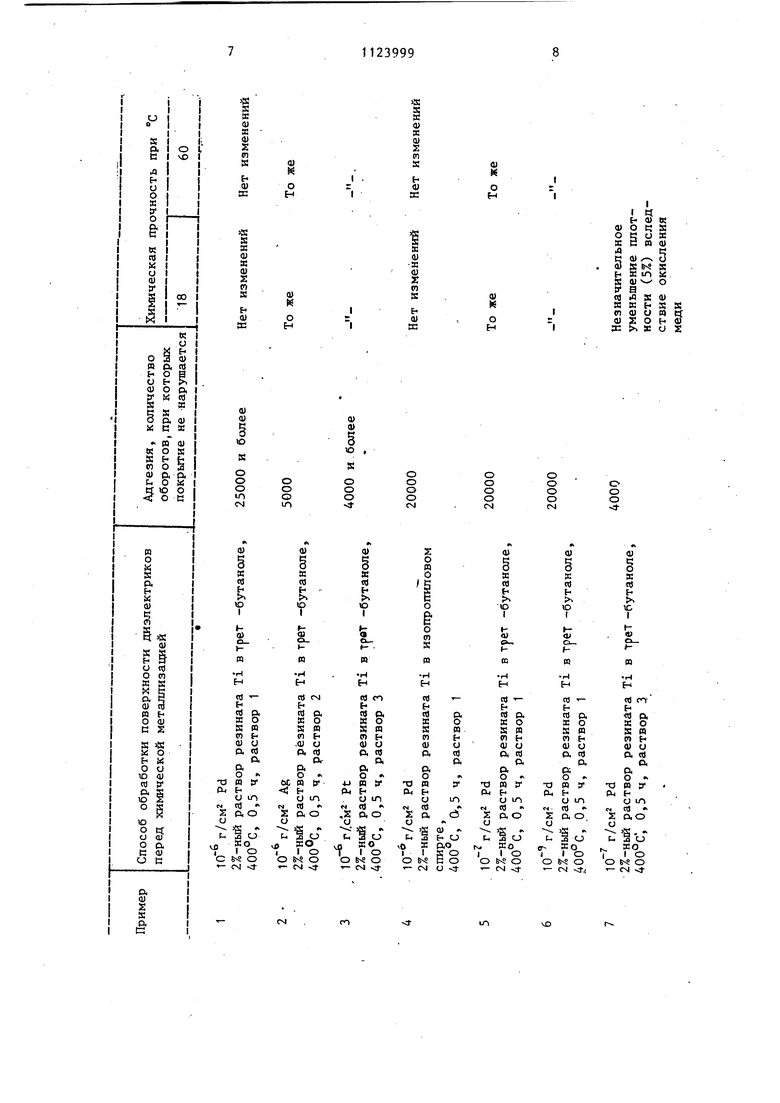

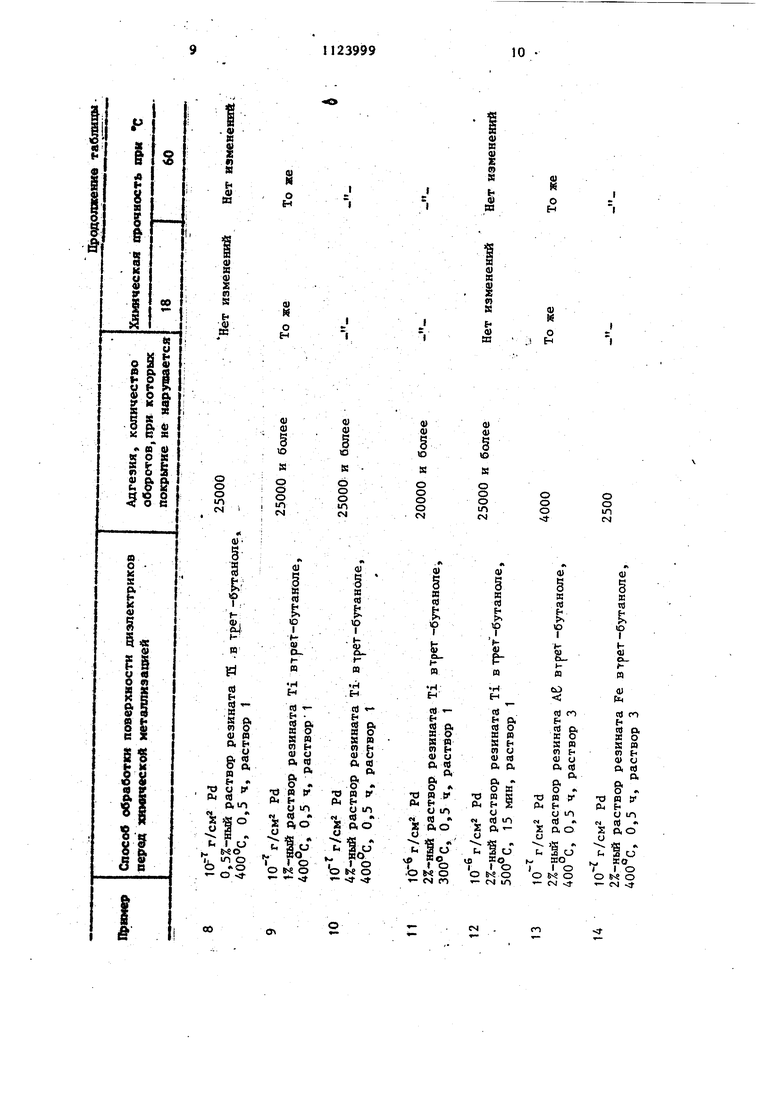

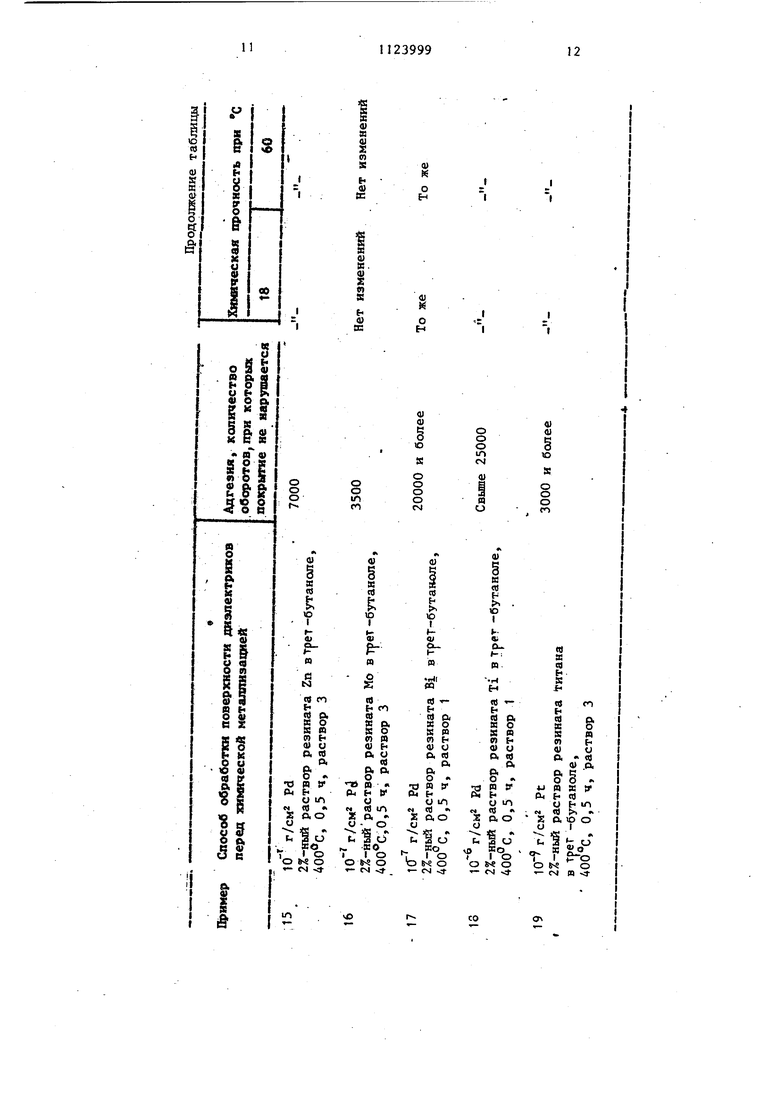

В таблице приведены физико-химические свойства металлических покрытий, полученных согласно примерам 1-19.

. V

Прочность покрытия определяют методом истирания согласно ГОСТ-031901-73. Количество оборотов стержня при которых не нарушается целостность покрытия с группой прочность О (критерий наибольшей прочности по ГОСТу 03-1901-73 ,составляет 3000 об. Скорость вращения стержня составляет 500 об/мин. Коррозионную устойчивость оценивают по изменению внешнег вида покрытия при хранении во влажной атмосфере на воздухе при 18 С (100%-ная влажность) и при 60 С в сухой атмосфере в течение 1 мес.

Как видно из таблицы, обработка поверхности диэлектрика в растворе резината металла в присутствии добавки соли благородного металла (Pd, Pt, Ag) с последующей сушкой и прогревом на воздухе (300-500°С) приводит к образованию на ней активного слоя. Химическая металлизация активированного диэлектрика позволяет получить равномерные плотные покрытия из Ni, Си, Ag с хорошей адгезией и коррозионной устойчивостью.

Предлагаемый способ по сравнению с известным упрощает технологию формирования каталитически активного слоя вследствие уменьшения числа операций (промывка, сушка, многократность обработки диэлектрика в сенсибилизирующем и активирующих растворах) и сокращает расход благородного металла до 10 - 10 г/см поверхности диэлектрика.

о н

ш к

о

н

s

(U

о н

I

«

I

. 0)«

и о t;S

о е Uж

X с пш

ле

SO) ,о S 6

ж U-I к

S 01

о

у в

4 Д ж 0)

ш к Ж Ж Н S S

СП 0) и m сг

л

О) о н

о з: % ж

н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки неметаллической поверхности к химической металлизации | 1989 |

|

SU1633016A1 |

| СПОСОБ КАТАЛИЗИРОВАНИЯ ПОВЕРХНОСТИ ПРИ НАНЕСЕНИИ ПОКРЫТИЯ МЕТОДОМ ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 1995 |

|

RU2126459C1 |

| Способ изготовления печатных плат | 1982 |

|

SU1100761A1 |

| Способ изготовления чувствительных каталитических элементов | 1982 |

|

SU1052965A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПАЛЛАДИЯ И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 2005 |

|

RU2293138C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РИСУНКА НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 1992 |

|

RU2054834C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПОРОШКОВ И ПОДЛОЖЕК | 1998 |

|

RU2149217C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1990 |

|

SU1739833A1 |

| Способ селективной активации гладких поверхностей стекла и керамики перед химической металлизацией | 1988 |

|

SU1663046A1 |

| Способ активирования керамической поверхности | 1981 |

|

SU990742A1 |

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДИЭЛЕКТРИКОВ ПЕРЕД ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИЕЙ путем нанесения активного слоя из раствора соли благородного металла, сушки и термообработки на воздухе, отличающий-ся тем, что, с целью экономии блзгород-, ного металла и упрощения технологии, нанесение слоя осуществляют из раствора соли благородного металла и резината элементов II-VI и VIII периодической системы и третичном бутиловом или изопропиловс спирте, a термообработку ведут при 300-500 С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки растворов солей металлов | 1976 |

|

SU597741A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-11-15—Публикация

1982-01-20—Подача