Изобретение относится к технологии производства печатных плат (ПП), в частности к получению проводящего слоя на стенках отверстий ПП.

Известен способ металлизации отверстий ПП, включающий химическое осаждение меди на диэлектрическую поверхность, которую предварительно активируют путем обработки в растворах хлористого олова и хлористого палладия с последующим электрохимическим наращиванием покрытия требуемой толщины.

Однако вследствие контактного выделения палладия на торцах медных контактных площадок и последующего наводороживания в процессе химического меднения с образованием гибрида палладия, который хрупок и неэлектропроводен, данный способ не обеспечивает надежности межслойных соединений в ПП. Кроме того, способ технологически сложен, нуждается в нестабильных многокомпонентных растворах на операции химической металлизации, в дорогих и дефицитных материалах.

Наиболее близок к предлагаемому способу металлизации отверстий ПП, включающий подготовку поверхности (обезжиривание и промывку), нанесение раствора фосфорсодержащей соли меди, термообработку, промывку и гальваническое наращивание на стенки отверстий слоя металла требуемой толщины.

При этом способе подготавливают поверхность путем обезжиривания в водных растворах поверхностно активных веществ (ПАВ), в качестве которых используют стиральные порошки "Новость" или "Лотос" с последующей промывкой водой. При этом поры в стенках отверстий пропитываются раствором, содержащим ПАВ. Это ухудшает их смачиваемость наносимым щелочным раствором фосфорсодержащей соли меди вследствие гидролиза солей меди, связанного с резким изменением рН среды (водный раствор ПАВ имеет рН 7,0-7,2, а раствор фосфорсодержащей соли меди рН > 12,0), что приводит к образованию малорастворимых соединений, препятствующих проникновению в поры термочувствительного раствора вследствие того, что осадок гидролизованных солей не образует токопроводящего слоя с последующим образованием точечных и зонных непокрытий после операции гальванического наращивания меди, а следовательно, к снижению выхода годных образцов. Кроме того, выход годных резко снижается при расширении границ диапазона параметра отверстия, что связано с различными скоростями нагрева стенок отверстий различных диаметров.

Цель изобретения повышение качества металлизации отверстий ПП, подразумевающее возможность металлизации отверстий на платах с различными значениями L, т.е. как металлизации отверстий различных диаметров одновременно на плате определенной толщины, так и металлизации различных отверстий на платах с различными толщинами диэлектрика.

Поставленная цель достигается тем, что в предлагаемом способе применяют предварительную обработку подложки в водном растворе основания, в качестве которого используют водный раствор аммиака с концентрацией его в растворе 5-20 мас. либо моноэтаноламина с концентрацией его в растворе 3-25 мас. либо их смесь при массовом соотношении аммиака и моноэтаноламина в растворе 0,2-6,3 и общей концентрации смеси 3-25 мас. причем обработку проводят 0,5-5 мин. Затем выполняют обработку в растворе химической металлизации, включающем фосфорсодержащую соль меди, в котором в качестве основания используют аммиак при концентрации его в растворе 3-25 мас. либо моноэтаноламин с концентрацией его в растворе 10-40 мас. либо их смесь при массовом соотношении аммиака и моноэтаноламина 0,1-2,5 и общей концентрацией смеси 3-40 мас.

Таким образом, для достижения цели изобретения на операциях предварительной обработки поверхности и нанесения раствора химической металлизации возможно использование в качестве основания аммиака либо моноэтаноламина, а также одновременное их использование в указанных пределах.

Способ осуществляют следующим образом.

Заготовки ПП в течение 0,5-5 мин обрабатывают в растворе аммиака и/или моноэтаноламина. При этом стенки отверстий и поры диэлектрика пропитываются раствором основания, что предотвращает процесс гидролиза при нанесении раствора химической металлизации и обеспечивает беспрепятственную пропитку пор диэлектрика термочувствительным раствором, что и позволяет улучшить смачиваемость поверхности стенок отверстий ПП.

Кроме того, обеспечивается свободное удаление паров растворителя при термообработке, что исключает образование проколов и разрывов токопроводящего слоя. В результате повышается выход годных и обеспечивается расширение технологических возможностей способа при обработке ПП, имеющих одновременно отверстия разных диаметров.

При этом время обработки определяется скоростью пропитки, которая в зависимости от состава раствора, температуры и состояния поверхности диэлектрика составляет 0,2-1,2 мкм/с, в направлении, перпендикулярном поверхности стенки отверстия, а так как средняя глубина пор 30-50 мкм, то минимально необходимое время обработки 0,5 мин. Обработка же свыше 5 мин нецелесообразна ввиду отсутствия необходимости в пропитке пор на большую глубину. Кроме того, увеличение времени обработки приводит к увеличению длительности технологического цикла.

Нижний предел концентрации основания в растворе, при предварительной обработке ПП, определяется тем, что при уменьшении концентрации ниже 5 мас. в случае аммиака и 3 мас. в случае моноэтаноламина скорость пропитки быстро уменьшается в 3-4 раза, что ведет к необходимости увеличения времени обработки. Верхний предел концентрации основания в случае аммиака определяется необходимостью герметизации при превышении концентрацией 20 мас. вследствие высокой летучести аммиака. В случае моноэтаноламина увеличение концентрации выше 25 мас. нецелесообразно, так как скорость пропитки при этом не повышается. Затем заготовку ПП в течение 0,5-5 мин обрабатывают в растворе химической металлизации, который также содержит в качестве основания аммиак и/или моноэтаноламин. При этом стенки отверстий смачиваются данным раствором.

В случае применения в качестве основания аммиака концентрация составляет 3-25 мас. в случае моноэтаноламина 10-40 мас. Если аммиак и моноэтаноламин присутствуют в растворе химической металлизации одновременно, отношение аммиак/моноэтаноламин находится в диапазоне 0,1-2,5, а общее количество основания, присутствующего в растворе фосфорсодержащей соли меди, 3-40 мас. В последнем случае стабильность раствора повышается при 40-120оС, что важно при обработке ПП, имеющих одновременно отверстия различных диаметров.

При этом повышение качества металлизации достигается за счет повышения эффективности пропитки поверхности отверстий ПП, а также расширения технологических возможностей способа. Над последним подразумевается повышение выхода годных при обработке ПП, одновременно имеющих отверстия разных диаметров, что достигается за счет предотвращения преждевременного выкипания раствора фосфорсодержащей соли меди в отверстиях большого диаметра, т.е. с малым значением параметра отверстия L < 1 (параметр L есть отношение диаметра к длине отверстия). Указанная задержка времени позволяет сблизить температуры поверхности отверстий с параметром L < 1 и L > 4 за счет прогрева всего объема заготовки ПП, в результате чего процесс термообработки проходит практически за то же время, что и для диапазона L 1,5-2,0.

Кроме того, появляется возможность проведения процесса нанесения нагретым раствором фосфорсодержащей соли меди на предварительно нагретую заготовку ПП (до 50-80оС), что просто уменьшает градиент температур на поверхности отверстий с малым и большим параметрами L и соответственно время термообработки.

В конечном итоге, уменьшение времени термообработки ПП с отверстиями большого параметра L предотвращает окисление токопроводящего слоя в отверстиях с малым параметром L, что позволяет повысить выход годных для заготовок ПП, имеющих отверстия диаметрами от 0,3 до 2,0 мм.

Время обработки, как и для операции подготовки поверхности определяется скоростью пропитки стенок отверстий. Общая концентрация аммиака и/или моноэтаноламина, являющихся комплексообразователями, определяется, кроме того, необходимой концентрацией меди в растворе. В связи с тем, что снижение концентрации меди ниже 0,5 моль/л приводит к падению выхода годных на 40-50% т. к. минимальная концентрация основания в случае аммиака ≈3 мас. а в случае моноэтаноламина 10 мас. Верхняя граница концентрации аммиака определяется его максимальной растворимостью в воде при нормальных условиях, т.е. 25 мас. а для моноэтаноламина максимальная концентрация определяется растворимостью фосфорсодержащей соли меди 2 моль/л, уменьшающейся при повышении концентрации моноэтаноламина сверх 40 мас.

После обработки заготовки ПП в растворе аммиака и/или моноэтаноламина и фосфорсодержащей соли меди в водном растворе аммиака и/или моноэтаноламина проводят термообработку, промывку и гальваническое наращивание металла на полученный токопроводящий слой любым известным методом.

Таким образом, предлагаемый способ существенно отличается от известных тем, что подготовку поверхности образцов проводят в растворе аммиака и/или моноэтаноламина, что позволяет уменьшить число операций на стадии подготовки поверхности и повысить выход годных. Использование аммиака и/или моноэтаноламина позволяет отказаться от растворов обезжиривания, содержащих поверхностно-активные вещества, и последующей отмывки поверхности заготовок ПП. Кроме этого, применение аммиака и/или моноэтаноламина позволяет работать с предварительно подогреваемыми растворами и исходными образцами ПП, что, в сочетании со специально подобранными временными режимами проведения процессов, позволяет повысить качество металлизации, особенно для заготовок ПП, имеющих одновременно отверстия разных диаметров.

Фактически операция подготовки поверхности образцов в растворах аммиака и/или моноэтаноламина заменила операции обезжиривания в растворах ПАВ с последующей отмывкой, что, однако, не только не снизило выхода годных на операциях металлизации, но, напротив, позволило повысить его, существенно расширить технологические возможности способа.

Проверяли способ следующим образом. Заготовки ПП перемещали через зоны обработки в горизонтальной плоскости транспортирующим устройством. При этом обработку поверхности диэлектрика; нанесение раствора фосфорсодержащей соли меди и промывку проводили путем принудительной прокачки раствора через отверстия ПП. Термообработку проводили при прохождении ПП между нагретыми металлическими плитами, а гальваническое наращивание слоя меди на линии скоростной гальванической металлизации конвейерного типа с принудительной подачей электролита в зону обработки при плотности тока 15-25 А/дм2, времени обработки 1,5-3 мин. Состав электролита, г/л: CuSO4x x5H2O 150 ± 10, Н2SO4 100 ± 5.

П р и м е р 1. Влияние концентрации NH3 в растворе подготовки поверхности на процент выхода годных (табл.1).

Время подготовки поверхности 1 мин. Концентрация МЭА в растворе подготовки поверхности равна нулю. Концентрация основания в растворе фосфорсодержащей соли меди, мас. -NH3 10, МЭА 0. Диапазон параметра отверстия ПП L 1,5-2,0. Время нанесения раствора фосфорсодержащей соли меди 1 мин (табл.2 ).

П р и м е р 2. Влияние концентрации МЭА в растворе подготовка поверхности на процент выхода годных.

Время подготовки поверхности 1 мин. Концентрация NH3 в растворе подготовки поверхности равна нулю. Концентрация основания в растворе фосфорсодержащей соли меди, мас. NH3 10, МЭА 0. Время нанесения раствора 2 мин. Диапазон параметра отверстий ПП L 1,0-2,0.

П р и м е р 3. Влияние времени подготовки поверхности на процент выхода годных (табл.3 ).

Концентрация основания в растворе подготовки поверхности, мас. NH3 5, МЭА 5. Концентрация основания в растворе фосфорсодержащей соли меди, мас. NH3 10, МЭА 0. Время нанесения раствора отверстий ПП L 1,5-2,0.

П р и м е р 4. Влияние концентрации NH3 в растворе подготовки поверхности на процент выхода годных  табл.4).

табл.4).

Время подготовки поверхности 5 мин. Концентрация МЭА в растворе подготовки поверхности равна нулю. Концентрация основания в растворе фосфорсодержащей соли меди, мас. NH3 10, МЭА 0. Время нанесения раствора 1 мин. Диапазон параметра отверстий ПП L 1,5-3,0. Время подготовки поверхности 1 мин. Концентрация основания в растворе фосфорсодержащей соли меди, мас. NH3 10, МЭА 0. Время нанесения раствора 2 мин. Диапазон параметра отверстий ПП L 1,0-2,0.

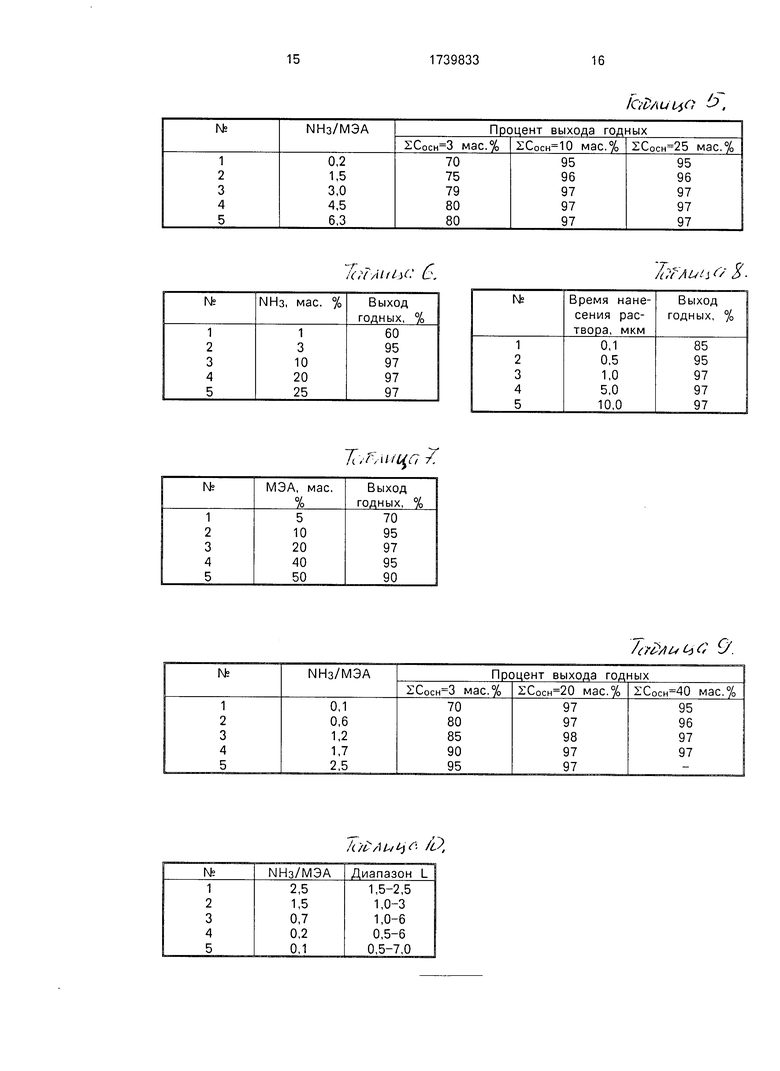

П р и м е р 5. Влияние соотношения NH3/МЭА в растворе подготовки поверхности на процент выхода годных (табл.5).

П р и м е р 6. Влияние концентрации NH3 в растворе фосфорсодержащей соли меди на процент выхода годных (табл.6).

Концентрация основания в растворе подготовки поверхности, мас. NH3 19, МЭА 0. Время подготовки поверхности 1 мин. Концентрация МЭА в растворе фосфорсодержащей соли меди равна нулю. Время нанесения раствора 2 мин. Диапазон параметра отверстий ПП L 1,5-2.

П р и м е р 7. Влияние концентрации МЭА в растворе фосфорсодержащей соли меди на процент выхода годных (табл.7).

Концентрация основания в растворе подготовки поверхности, мас. NH3 10, МЭА 0. Время подготовки поверхности 1 мин. Концентрация NH3 в растворе фосфорсодержащей соли меди равна нулю. Время нанесения расвора 1 мин. Диапазон параметра отверстий ПП L 1,0-2,5.

П р и м е р 8. Влияние времени нанесения раствора фосфорсодержащей соли меди (табл.8).

Концентрация основания в растворе подготовки поверхности, мас. NH3 10, МЭА 0. Время подготовки поверхности 4 мин. Концентрация основания в растворе фосфорсодержащей соли меди, мас. NH3 5, МЭА 5. Диапазон параметра отверстий ПП L 1,5-2,0.

П р и м е р 9. Влияние соотношения NH3/МЭА в растворе фосфорсодержащей соли меди на процент выхода годных (табл.9).

То же

П р и м е р 10. Влияние соотношения NH3/МЭА в растворах подготовки и смачивания фосфорсодержащей солью меди на границы диапазона параметра отверстий ПП L (табл.10).

Время обработки на операциях подготовки поверхности и нанесения раствора фосфорсодержащей соли меди 1 мин. Выход годных не менее 85%

П р и м е р 11. Качество металлизации (процент выхода годных) при использовании способа металлизации по прототипу для ПП с различными диапазонами параметра L (табл.11).

Предложенный способ прост, технологичен в исполнении и обеспечивает следующие преимущества.

1. Подготовка поверхности диэлектрика водным раствором аммиака и/или моноэтаноламина упрощает технологический процесс за счет исключения обезжиривания растворами ПАВ и промывкой, что предотвращает гидролиз в порах диэлектрика в связи с отсутствием резкого изменения рН-среды, улучшает смачиваемость поверхности. В результате выход годных повышается на 5-80% по отношению к прототипу.

2. Применение в качестве основания аммиака и моноэтаноламина повышает стабильность раствора в диапазоне 40-120оС, что позволяет существенно повысить выход годных при обработке ПП толщиной до 3 мм, одновременно имеющих отверстия диаметром 0,3-2 мм, как путем предварительного нагрева заготовок ПП и растворов подготовки поверхности и фосфорсодержащей соли меди, так и путем варьирования соотношения концентраций аммиака и моноэтаноламина в сочетании со специально подобранными временными режимами процессов. Это позволяет уменьшить различия в режимах термообработки для отверстий различных диаметров, одновременно находящихся на заготовке ПП в диапазоне отверстий L 0,5-7,0, и, как следствие, увеличить выход годных ПП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИКОВ | 1994 |

|

RU2074536C1 |

| СПОСОБ ПОДГОТОВКИ КОМБИНИРОВАННОЙ ПОВЕРХНОСТИ МЕДЬ-ПОЛИИМИД К ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ | 1992 |

|

RU2041575C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1999 |

|

RU2153784C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1993 |

|

RU2084087C1 |

| Раствор для электрохимической металлизации диэлектриков | 1978 |

|

SU921127A1 |

| Способ металлизации отверстий печатных плат | 1979 |

|

SU921124A1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ И РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1996 |

|

RU2114849C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД В СКВАЖИНАХ (ВАРИАНТЫ) | 2008 |

|

RU2377389C1 |

Изобретение относится к технологии изготовления печатных плат. Сущность изобретения: заготовку печатной платы с отверстиями обрабатывают в водном растворе основания, в качестве которого используют водный раствор аммиака с концентрацией его в растворе 5 20 мас. либо моноэтаноламина с концентрацией его в растворе 3 25 мас. либо их смесь при массовом соотношении аммиака и моноэтаноламина в растворе 0,2 0,3 и общей концентрации смеси 3 25 мас. причем обработку проводят в течение 0,5 5 мин. Затем заготовку обрабатывают в растворе химической металлизации, содержащем фосфорсодержащую соль меди. В растворе химической металлизации в качестве основания используют аммиак при концентрации его в растворе 3 25 мас. либо моноэтаноламин при концентрации его в растворе 10 - 40 мас. либо их смесь при массовом соотношении аммиака и моноэтаноламина 0,1 2,5 и общей концентрации смеси 3 40 мас. В результате указанной обработки повышается процент выхода годных плат.

| Раствор для электрохимической металлизации | 1978 |

|

SU921126A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-07-09—Публикация

1990-04-02—Подача