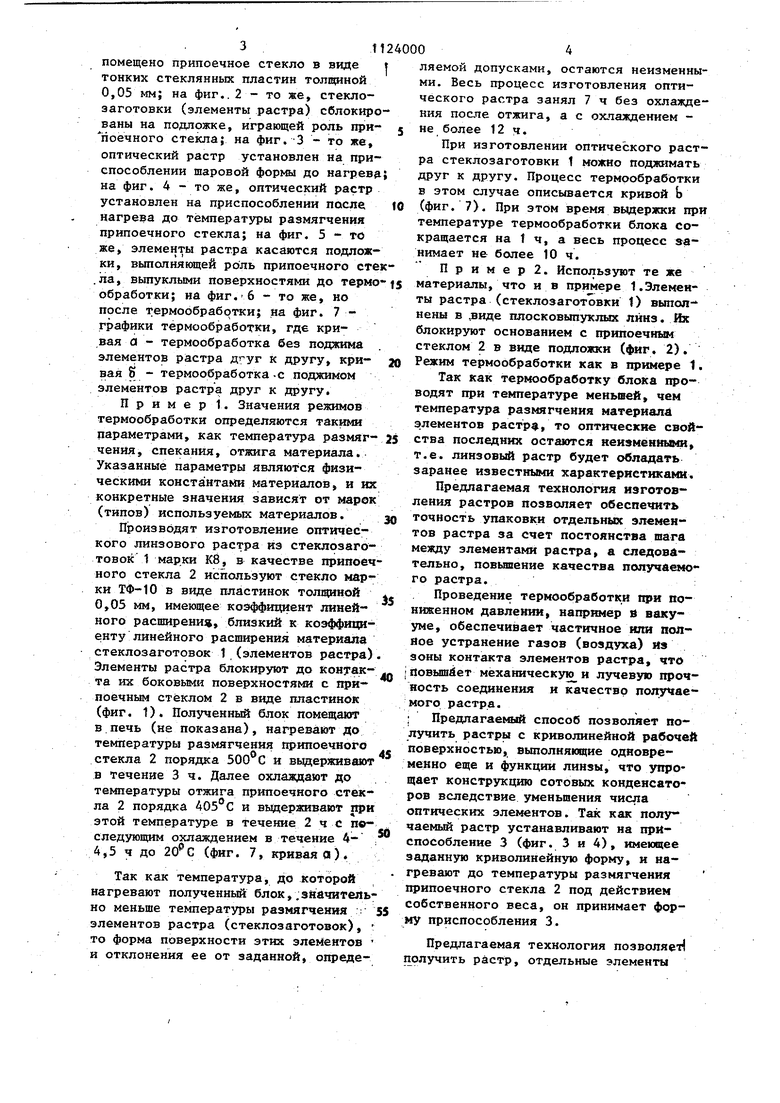

Изобретение относится к способам изготовления изделий из стекла и может быть использовано в оптической технологии при изготовлении оптических растров. Известны способы изготовления оптических растров,-, которые можно раз делить на фотохимические, химические и механические. Известен фотохимический способ изготовления оптических растров, включающий экспонирование на фотопластинку через проекционный растр изображения выходного зрачка осветителя и последующую химическую обработку фотопластинки (проявление, задубливание и т.д.) lj . Однако полимерные растры, получае мые фотохимическим способом, с течением времени мутнеют, т.е. становятся менее прозрачными, что приводит к снижению светопропускания. Кроме того, из-за усадки желатина и полимеров указанным способом невозможно получить заранее рассчитанный профил преломпянмдей поверхности с необходимой для практики точностью. Желатиновые линзовые растры, полученные этими способами, имеют ограничения технологического характера на значение апертуры линзового элемента раст ра, определяемые небольшой стрелкой прогиба линзового элемента, которая зависит от толщины фотоэмульсии (порядка 30 мкм). Известен механический способ изго товления оптических растров, включаю щий, например, выдавливание лунок ша риками 2j . Способ имеет технологические огра ничения на значение апертуры линзового элемента растра, что влияет на разрешающую способность растра. Кроме того, этим способом не может быть получен положительный линзовый эле мент растра, что приводит к ограниче нию номенклатуры изготовляемых растров. Полученные этим способом растры . не позволяют иметь высокие параметры шероховатости поверхности. Известные способы изготовления оптических раст ров не позволяют получать растры с криволинейной рабочей поверхностью которые могут быть использованы в сотовых конденсорах, упрощая его конструкцию. Известен механический способ изготовления линзовых растров путем сборки его из отдельных оптических элементов. Указанная сборка может быть осуществлена путем последовательного склеивания линзовых элементов боковыми поверхностями, или приклеиванием их к общей подложке SJ . Способ изготовления линзовых раст ров последовательным приклеиванием элементов не позволяет обеспечить точность упаковки линзовых элементов растра из-за их перекоса, вследствие неравномерного растекания и усадки клея в процессе полимеризации, что не позволяет обеспечить точность шага оптического растра. Растры, пoлyчeнныe путем последовательного приклеивания отдельных элементов, имеют малую механическую прочность и термостойкость. Например, при работе в мощном лазерном пучке они могут рассыпаться или деформироваться из-за разрушения слоев клея. Наиболее близким к предложенному по технической сущности и достигае- мому эффекту является способ изготовления стеклоизделий путем блокировки стеклозаготовок с припоечньм стеклом, нагрева полученного блока до температуры, меньшей температуры деформации стеклозаготовок, вьщержки при этой температуре и последующего отжига Vj , Однако указанным способом получить растры невозможно, так как термообработку блока ведут при температуре плавления припоечного стекла, в результате чего последнее переходит в жидкое состояние и его форма не сохраняется. Цель изобретения - обеспечение изготовления оптического растра. Поставленная цель достигается тем, что согласно способу изготовления стеклоизделий путем блокировки стеклозаготовок с припоечным стеклом, нагрева полученного блока до температуры меньшей температуры деформации стеклозаготовок, выдержки при этой температуре и последующего отжига, нагрев полученного блока осуществляют до температуры размягчения припоечного стекла. На фиг. 1 представлен оптический растр, вид сбоку, разрез, для случая, когда между боковыми поверхностями стеклозаготовок (элементов растра) помещено припоечное стекло в виде тонких стеклянных пластин толщиной 0,05 мм; на фиг..2 - то же, стеклозаготовки (элементы растра) сблокиро ваны на подложке, играющей роль припоёчного стекла; на фиг. 3 - то же, оптический растр установлен на приспособлении шаровой фор1 до нагревд на фиг. 4 - то же, оптический растр установлен на приспособлении после нагрева до температуры размягчения припоечного стекла; на фиг. 5 - то же, элементы растра касаются подложки, выпопняннцей роль припоечного сте .ла, выпуклыми поверхностями до термо обработки; на фиг.-6 - то же, но после термообработки; на фиг. 7 - графики термообработки, где кривая а - термообработка без поджима элементов растра дгуг к другу, кривая S - термообработка-с поджимом элементов растра друг к другу. Пример 1. Значения режимов термообработки определяются такими параметрами, как температзгра размягчения, спекания, отжига материала. Указанные параметры являются физическими константами материалов, и их конкретные значения зависят от марок (типов) используемьпс материалов. Производят изготовление оптического линзового растра иэ стеклозаготовок 1 марки К8, в качестве приноеч ного стекла 2 используют стекло марки ТФ-10 в виде пластинок толщиной 0,05 мм, имеющее коэффициент линейного расширения, близкий к коэффициенту линейного расширения материала стеклозаготовок 1 (элементов растра) Элементы растра блокируют до контакта их боковыми пoвepxнocтя ш с припоечным стеклом 2 в вцде пластинок (фиг. 1). Полученный блок помещают в печь (не показана), нагревают до температуры размягчения припоечного стекла 2 порядка 500®С и выдерживают в течение 3 ч. Далее охлаждают до температуры отжига припоечного стекла 2 порядка и ввдерживают при этой температуре в течение 2 ч с последующим охлаждением в течение 44,5 ч до (фиг. 7, кривая а). Так как температура, до которой нагревают полученный блок,.зйачитель но меньше температуры размягчения : элементов растра (стеклозаготовок), то форма поверхности этих элементов и отклонения ее от заданной, определяемой допусками, остаются неизменными. Весь процесс изготовления оптического растра занял 7 ч без охлаждения после отжига, а с охлаждением не более 12ч. При изготовлении оптического растра стеклозаготовки 1 можно поджимать друг к другу. Процесс термообработки в этом случае описывается кривой Ь (фиг. 7). При этом время выдержки при температуре термообработки блока сокращается на 1ч, а весь процесс анимает не более 10 ч. Пример2. Используют те же материалы, что ив примере 1.Элементы растра (стеклозаготовки 1) выполнены в ,виде плосковыпуклых линз. Их блокирзтот основанием с припоечным стеклом 2 в виде подложки (фиг. 2). Режим термообработки как в примере 1. Так как термообработку блока проводят при температуре меньшей, чем температура размягчения материала элементов растру, то оптические свойства последних остаются неизменными, т.е. линзовый растр будет обладать заранее известными характеристиками. Предлагаемая технология изготовления растров позволяет обеспечить точность упаковки отдельных элементов растра за счет постоянства шага между элементами растра, а следовательно, пов1лоение качества получаемого растра. Проведение термообработки при пониженном давлении, напрш4ер 8 вакууме, обеспечивает частичное или полное устранение газов (воздуха) иэ зоны контакта элементов растра, что повышает механическую и лучевую щ очность соединения и качество получаемого растра. ; Предлагаемый способ позволяет получить растры с криволинейной рабочей поверхностью, выполняющие одновременно еще и функции линзы, что з прощает конструкцию сотовых конденсаторов вследствие уменьшения числа оптических элементов. Так как полу чаемый растр устанавливают на приспособление 3 (фиг. 3 и 4), имеющее заданную криволинейную форму, и нагревают до температуры размягчения припоечного стекла 2 под действием собственного веса, он принимает форму приспособления 3. Предлагаемая технология позволяет получить растр, отдельные элементы Kotoporo no конструкции сложнее, чем простая линза (фиг. 5 и 6). Это достигается тем что на подложке, являкп ейся припоечным стеклом 2 бло кируют отдельные линзовые элементы стеклоэа1готовки 1, ае имеющие прелом ляющих плоских поверхностей, входяа(их 8 контакт с ней, например двояко выпуклые линэы. Затем проводят термо обработку блока указанным образом. При этом под действием собственного веса отдельные элементы растра утапливаются в размягченной подложке, являющейся припоечным стеклом 2, и при охлаждении получается неразъемное соединение. При изготовлении оптических растров .указанным способов после блокировки Целесообразно отдельные элемен ты растра механически поджимать друг к другу ИЛИ к подложке. При этом весь процесс изготовления растра сокращается. Предлагаемый способ по сравнению с базовым, в качестве которого приня серййньй меха нический способ получения оптического растра с использованием клея, позволяет повысить производительность и снизить трудоемкость изготовления растра. Так, нз изготов- 30 ление по базовому способу единицы продукции одного растра обычно требуется не менее 24 ч, по предлагаемому способу 10-12 ч. Предлагаемый способ позволяет получить неразъемное соединение (растр) исключив использование клея, которь{й / может оказатьсядостаточно токсичным, и тем самым улучшить условия труда, а также позволяет снизить трудоемкость изготовления за счет одновре- : менного получения в результате термообработки неразъемного соединения элементов нескольких растров в отличие от последовательного, как это имеет место в базовом спосрбе. Кроме того, снижает утомляемость рабочего . при изгото влении изделия. Использование предлагаемого способа позвллет получить растр с повышенной механической и лучевой прочностью, что позволяет использовать его в мощных лазерных пучках. Растр, полученный по базовому способу, невозможно использовать в лазерных: пучках из-за разрушения под действием лазерного излучения слоев клея. Предлагаемый способ обеспечивает повышение точности упаковки элементов растра в блоке, т.е. обеспечивает точность шага, что повышает качество получаемого растра. Базовый способ не позволяет обеспечить точность упаковки элементов растра из-за их перекоса, вследствие неравномерного растекания и усадки клея в процессе полимеризации. Кроме того, предлагаемый способ позволяет получить оптический растр с криволинейной рабочей поверхностью, а также получить растр, отдельные элементы которого по конструкции сложнее, чем простая линза, например двзпсяинзовый компонент. / 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления линзового растра | 1986 |

|

SU1491829A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА МОЛЛИРОВАНИЯ СТЕКЛОЗАГОТОВОК НА ФОРМЕ | 2007 |

|

RU2342332C1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2444478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГНУТОГО ЭЛЕКТРООБОГРЕВНОГО СЛОИСТОГО СТЕКЛОИЗДЕЛИЯ | 2012 |

|

RU2515659C2 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2556647C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПРОЗРАЧНОМ СТЕКЛЕ 3D/VARIO ИЗОБРАЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2625086C1 |

| Способ одновременного моллирования нескольких комплектов стекол | 1978 |

|

SU743954A1 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАРИОИЗОБРАЖЕНИЯ В ЖИДКОСТИ, ПОМЕЩЕННОЙ В СОСУД, И СОСУД ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2439714C2 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2013 |

|

RU2528345C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛО ИЗДЕЛИЙ путем блокироШси стеклозаготовок с припоечным стеклом, нагрева полученного блока до температуры, меньшей температуры деформации стеклозаготовок, вьщержки при этой температуре и последукицего отжига, отличающийся тем, что, :: t. с целью обеспечения изготовления оптического растра, нагрев полученного блока осуществляют до температуры размягчения припоечного стекла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВЫХ РАСТРОВ | 0 |

|

SU300871A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1984-11-15—Публикация

1981-12-11—Подача