11 Изобретение OTHOCRTCH к металлур гии, в частности к термической обработке сплавов на основе титана, и может быть использовано для повышения конструкционной прочности изделий из этих сплавов. Известен способ термической обра ботки сплавов на основе титана , заключающийся в том, что для измель чения зерна сплавов со структурой 0 фазы проводят 1-10 циклов нагре ва до температуры j5 -области с выдержкой достаточной для прохождени рекристаллизации, с охлаждением пос ле каждого нагрева до 0-500с . Недостатком данного способа является невозможность получения бестекстурного материала с однородной измельченной субструктурой с размер элементов структуры до 1 мкм, приво дящей к значительному повьшению механических свойств. Известен также способ термической обработки титана и его сплавор, включающий циклическую термообработ ку, в которой для ликвидации анизотропии физико-механических свойств (получения однородной измельченной структуры) нагрев проводят на 5060 С вьше температуры полиморфного превращения с временным интервалом между концом и началом следунщего цикла и с последующим охлаж дением в воде 2. Недостаток такого способа - также невозможность получения бестекст ного материала с размерсж элементов субструктуры до 1 мкм. Наиболее близким по технической сущности и достигаемому результату к предложенному является способ тер мической обработки, включакяций 5-50-кратное термоциклирование с нагревом и охлаждением в интервале 4 20-30 0 от температуры полиморфно го превращения 3j . Однако известный способ не обеспечивает получения однородной мелкодисперсной структуры, что не позволяет получить бестекстурный сплав обладающий высокими механическш4И свойствами. Цель изобретения - повьшение механических свойств за счет устранения текстуры сплава. Поставленная цель достигается тем, что согласно способу термическ обработки титановых сплавов, включа щему многократное термоциклирование с нагревом и охлаждением в интервале 4 от температуры полиморфного превращения, нагрев и охлаждение проводят со скоростью 150200 град/мин. Причем термоциклирование с нагревом и охлаждением проводят в течение 30-100 раз. . Способ осуществляется, следующим образом. Процесс фазового перехода зависит от скорости изменения температуры и требует для своего завершения некоторого характерного времени. Поэтому при ограничении времени для роста зародышей новой фазы их размер будет меньше, чем при очень медленном или равновесном процессе. Для размера зерна г имеем соотношение , где равно времени, по истечении которого два соседних зародаша прндут в соприкосновение друг с другом. ЬТ где Ь - числовой коэффициент, а - величина размерности,град/с. - U Т Следовательно и с уве- л v а личением скорости V размер зерна уменьшается, однако только до тех пор, пока скорость V не окажется на.(столько большой, что значительная г доля второй фазы не будет претерпевать превращения и перейдет в низкотемпературное состояние в исходном виде. В этом случае будет сохраняться первоначальный размер зерна. Такш4 образом, существует оптимальная скорость процесса межфазного цкклирования, приводящая к наименьшему субструктурному размеру. При малых скоростях измельчение невелико, при скорости процесса, большей оптимальной, измельчение то же, что и при наЛых скоростях. В интервале скоростей изменения температуры 50-100 град/мин в сплаве образуется неоднородная структура крупноигояьчатого мартенсита, где сохраняется исходная ориентировка / J1120 , что связано с эффектом наследования исходной структуры, т.е. эпитаксиальным ростом новой фазы на базе старой. скоростях циклирования 150200 град/мин наследственного зарождения новых зерен не происходит и после 20 циклов происходит заметное измельчение субструктуры титановых сплавов и полное растекстурирование материала. Размер элементов стру тзгры порядка 0,7 мкм. При этом отмечается значительное повышение механических свойств. Конечной структурой в этом случае является мелкодисперсный, равномерно распределенный в поле мартенсит.

При скоростях циклирования 250 град/мин и более измельчение субструктуры не происходит, так как превращение при столь высоких ско, ростях пройти не успевает, и в результате, циклирования -сохраняется исходная текстура.

Пример 1. Титановый сплав ВТЗ-1 с двухфазной Ы + IJ структурой подвергают межфазной цикличес.кой обработке со скоростью циклиро°вания 150 град/мин в интервале от температуры фазового перехода. После 30 циклов начинается растекстурирование материала и измельчение структуры. Размер элементов структуры (размер областей когерентного рассеяния рентгеновских лучей, определяемый из угловой зависимости ширины рентгеновских рефлексов) составляет 0,15 - 0,2 мкм. Интенсивное измельчение исходной структуры отмечается при 60 циклах обработки и До,стигает максимального значения при 100 циклах (минимальный размер элементов структуры). Увеличение числа циклов обработки более 100 практически не изменяет полученной Структуры и, следовательно; нецелесо образно. После 100 циклов обработки происходит полное растекстурирование материала (рефлекс 1120 на дифрактограм-се отсутствует); Полученный размер элементов структуры не превьппает 1 мкм.

Пример 2. Титановый сплав марки ВТЗ-1 подвергают межфазной циклической термообработке to скоростью термоциклирования 170 град/ми в интервале 1 30°С QT температуры фазового перехода. После 30 циклов начинается растекстурирование материала и измельчение структуры. После 60 циклов указанной обработки наблюдается близкое к максимальному

измельчение структуры, а после 100 циклов происходит максимальное измельчение структуры и полное растекстурирование материала. Размер элементов структуры после 100 циклов составляет 0,5 - 0,7 мкм.

Пример 3. Титановый сплав содержащий титан и небольшие добавки циркония и ванадия с однофазной структурой, подвергают межфазной циклической обработке со скоростью циклирования 200 град/мин в интервале 1 30 С от температуры фазового перехода of ot +/5 . Процесс растекстурирования и измельчения зерна при данной скорости термощтелнрования начинается после 30 циклов обработки. При 60-80 циклах процесс измельчения структуры идет более интенсивно и достигает максимума при 100 циклах. Размер элементов структуры 500-700 А. Во всех случаях обработки растекстурирование сплава наблюдается после 60 циклов обработки.

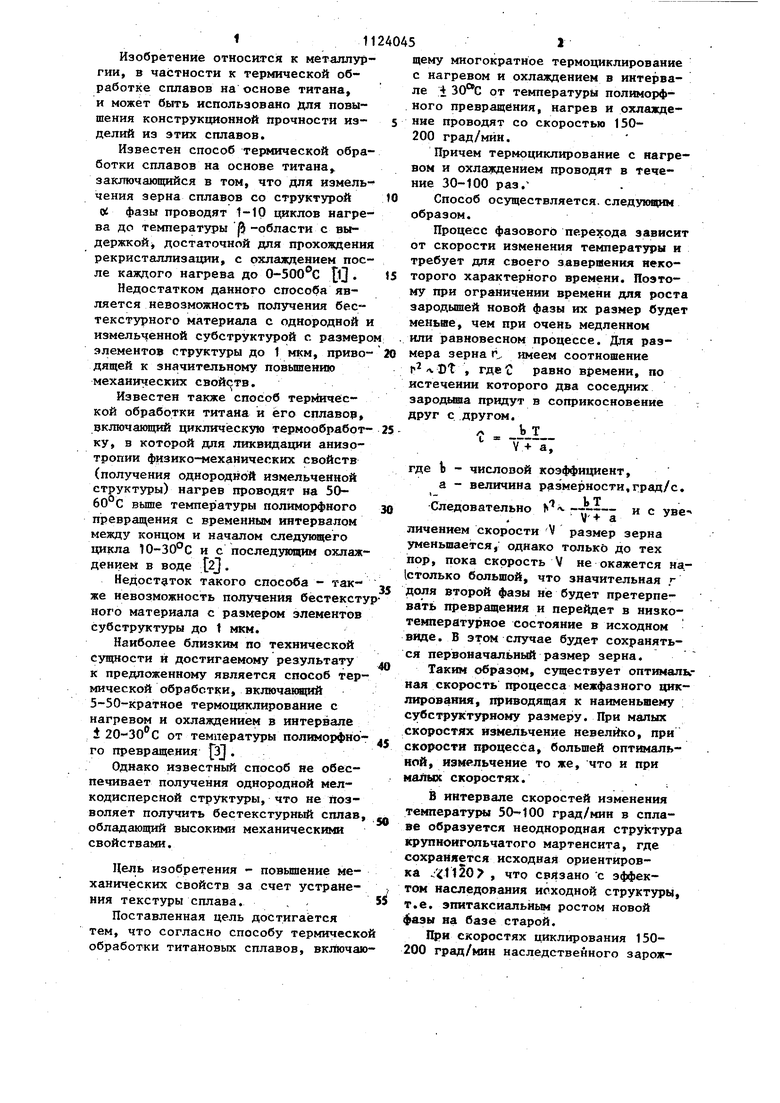

В табл.1 приведены механические свойства сплава ВТЗ-1, обработанного известньм и предложеннм способами.

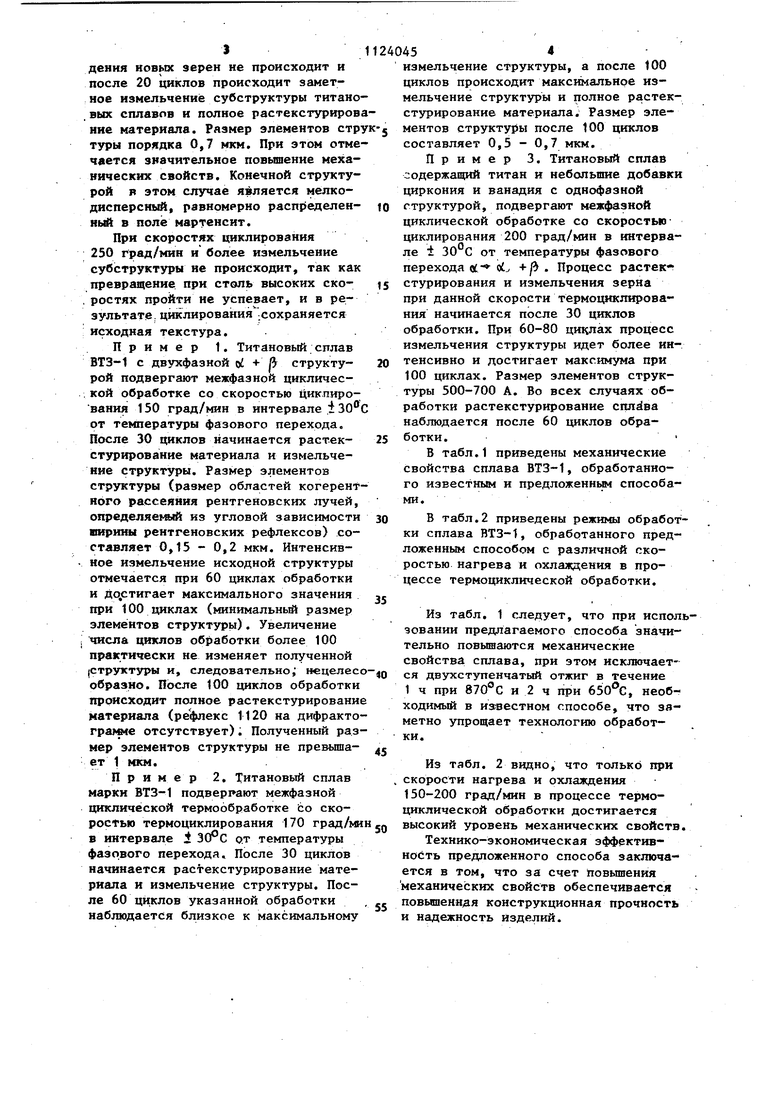

В табл.2 приведены режимы обработки сплава ВТЗ-1, обработанного предложенным способом с различной скоростью нагрева и охлаждения в процессе термоциклической обработки.

Из табл. 1 следует, что при исползовании предлагаемого способа значительно повышаются механические свойства сплава, при этом исключается двухступенчатый отжиг в течение 1 ч при 870°С и 2 ч при , необходимый в из вестном способе, что заметно упрощает технологию обработки.

Из табл. 2 видно, что только при скорости нагрева и охлаждения 150-200 град/мин в процессе термоциклической обработки достигается высокий уровень механических свойств

Технико-экономическая эффективность предложенного способа заключается в том, что за счет повьшения механических свойств обеспечивается повьопенндя конструкционная прочность и надежность Изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки титановых сплавов с пластинчатой структурой | 1981 |

|

SU1014974A1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА ВТ16 | 2000 |

|

RU2183691C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Сплав на основе титана и способ изготовления заготовки для изделий, испытывающих циклические нагрузки | 2017 |

|

RU2691690C2 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| Способ обработки высокоуглеродистых сплавов | 1990 |

|

SU1759905A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ, включающий многократное термоциклирование с нагревом и охлаждением в интервале от температуры полиморфного превращения, отличающийс я тем, что, с целью повышения механических свойств за счет устранения текстуры сплава,нагрев и охлаждение проводят со скоростью 150-200 град/мин. 2. Способ по п. 1, отличающийся тем, что термоциклирование с нагревом и охлаждением проводят 30-100 раз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки литых титановых сплавов | 1974 |

|

SU526676A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-15—Публикация

1983-07-27—Подача