Получение металлических изделий в оболочке из стек.1а, применение пустотелого шамотового конуса, врап;ающегося вокруг своей оси для получения стеклянных трубок, а TaioJve применение холодильников при этом способе, известно.

Предлагаемый непрерывный способ получения непосредственно из различных расплавленных металлов и их сплавов продуктов, например прутков, лент, .полос и т. п., заключаюгцийся в том, что расплавленное жидкое стекло течет на нолый вращающийся конус пз огнеупорного материала, расположенный под углом к горизонту, и образует стеклянную трубу, заполняемую через отверстие в конусе расплавленным металлом.

Получаемый затем продукт проходит частичное охлаждение, вытягивается и подвергается формовке и калибровке путем проката, вальцевания или волочения.

Отличием способа является то, что воронкообразный вращающийся конус, на который выливается расплавленное стекло для по.тучения стеклянной трубки, одновременно служит воронкой для залпвкп жидкого металла в получаемую стеклянную трубку.

Схема процесса представляет совмепхение технологических оиераци : образования полого профиля трубки из стекла, заполнения его расплавленным металлом п последующего его вытягивания и формова П1я в требуемый профиль.

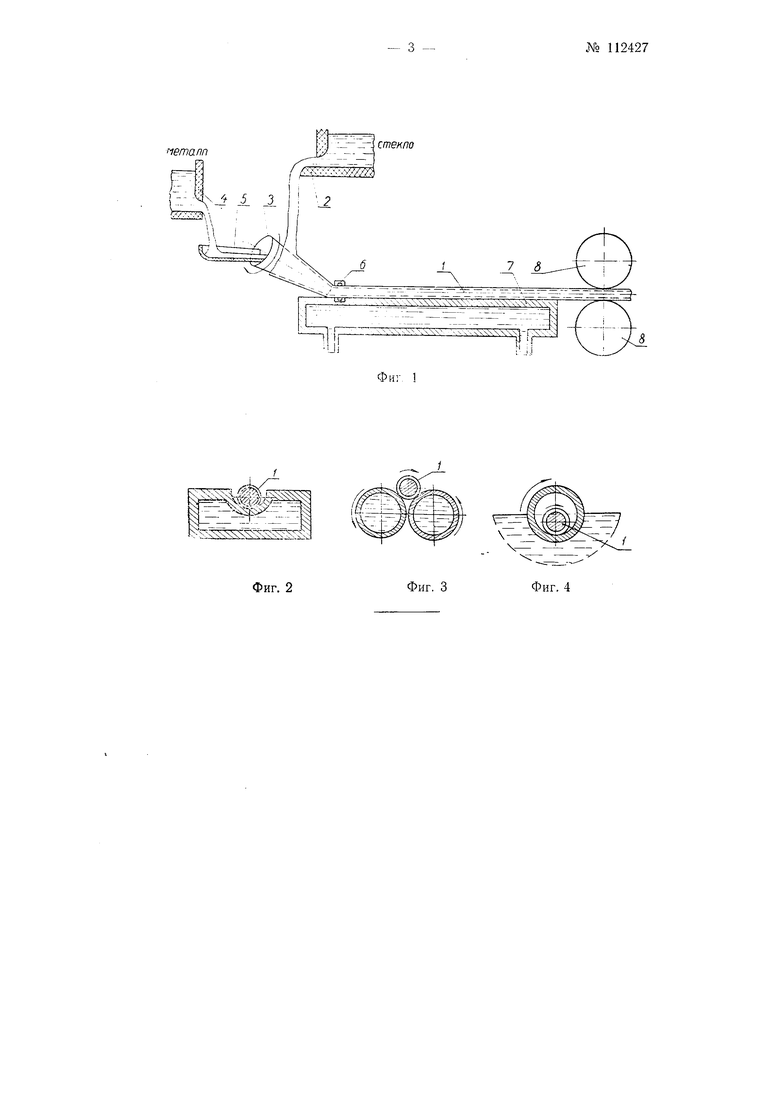

Полый профиль трубы / из стекла получается путем истечения расплавленного стекла непосредственно из печи 2, на враи;аюпип 1ся КОНУС о (фпг. 1). Стекло, обзолакивая при этом конус, сползает по нему и образует стеклянную трубу 1.

Конус, изготовленный из огпеупорпого материала, располагается пол углом к горизонтальной поверхности своей уширенной частью вверх.

Через отверстие-полость в усеченном конусе пост пает ранее расплавленный мета,чл, заливаемый или непосредственно из ковиьт 4 на ло№ 112427

ток 5, а с пего внутрь конуса 3. Отделяющийся по мере проведения процесса и перемещающийся вперед продукт выработки может проходить начальное, более интенсивное охлаждение в холодильнике 6 - кристаллизаторе, проводимое для ускорения процесса выработки увелпчения линейной скорости вытяжки. Перемещение материала за конусом производится НЛП по желобу 7, или по вращающимся в одном п том же направ.чении полым валкам, или по внутренней поверхности вращающейся трубы.

Используемые при этом желоб (фиг. 2), валки (фиг. 3) или труба (фиг. 4) должны охлаждаться, например водой.

Вырабатываемый постунает затем в приемные вальцы 8, которые вытягивают продукт выработки и, если это требуется, проводят нужное формование.

Из приемных вальцов материал поступает на разгруз1су, в намоточные барабаны или на последующую o5pa6oTivy в зависимости от -iT-ina требуемой точности степени обжатия и требуедюго профиля путем прокатки, волочением, щтамповкой или другими известными способамп.

Описанный способ получения продуктов выработки из расплавлеиньгх металлов дает возможность полностью использовать расп.чавленный металл, однородный и повышенного качества за счет создания равномерного охлаждения и исключения возможности понадаппя и него шлакозых включений. Кроме того, способ является полезным также для получения изделий из труднодеформнруемых сплавов.

Предмет изобретения

Способ получения из расплавленного металла прутков в cтeкляIп oй оболочке, приготавливаемой на вранипон емся воронкообразном конусе, отличающийся тем, что занолнение вытягиваемой охлаждаемой стеклянной оболочки жидким металлом осуществляется путем зализапня его через вращающийся воронкообразный конус, который служит одновременно и для получения стеклянной оболочки.

:-- стеяда

lemann

7 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических изделий | 1951 |

|

SU112428A1 |

| Устройство для вертикальногоВыТягиВАНия СТЕКляННыХ ТРуб | 1979 |

|

SU798057A1 |

| Способ прокатки металла непосредственно из жидкого состояния | 1937 |

|

SU57902A1 |

| Устройство для вертикального вытягивания труб | 1975 |

|

SU547395A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Устройство для непрерывного изготовления пленки в виде трубы из расплава термопласта | 1960 |

|

SU138016A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Устройство для непрерывной разливки металла | 1961 |

|

SU143213A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2026905C1 |

| Устройство для непрерывного изготовления стальных заготовок непосредственно из жидкого металла | 1934 |

|

SU41133A1 |

Авторы

Даты

1958-01-01—Публикация

1951-07-16—Подача