Уже известны устройства для непрерывного нзготовления стальных заготовок непосредственно из жидкого металла, в которых пропускание охлаждаемой и затвердевающей полосы металла вначале производится через ряд последовательно расположенных охладительных устройств, как то: мундштуки, камеры с охлаждающей жидкостью, трубы с проходящим через них холодным воздухом, и затем для профилирования через валки с последующим разрезанием на бруски.

Согласно изобретению в подобного рода устройстве применена труба квадратного сечения, дно и верх которой образованы пустотелыми плитами. Одна из этих плит нижняя - неподвижная, а другая верхняя - поворотная и связанная с неподвижной частью устройства гибкой пластиной и гофрированным кожухом. Боковые же стенки трубы образованы бесконечными лентами, огибающими шкивы и прижимаемыми к плитам холодильниками, снабженными нажимными роликами.

Выходящая из ковша и предназначенная к разливке сталь попадает в особое охлаждающее устройство, в котором расплавленный металл быстро покры(536)

вается тонкой коркой. Эта корка застывшего металла имеет профиль болванки и настолько прочна, что может без разрушения содержать в себе жидкую середину за все время манипуляции со слитком, т, е. эта корка заменяет собою изложницу для жидкой средины слитка.

Самый процесс разливки стали идет непрерывно, причем металл выходит из охладителя длинной бесконечной полосой, которая режется на прессе на отдельные слитки таким образом, что жидкая середина слитка не выливается и полученные болванки носле соответствующей механической и термической обработки употребляются как обыкновенные сортовые заготовки.

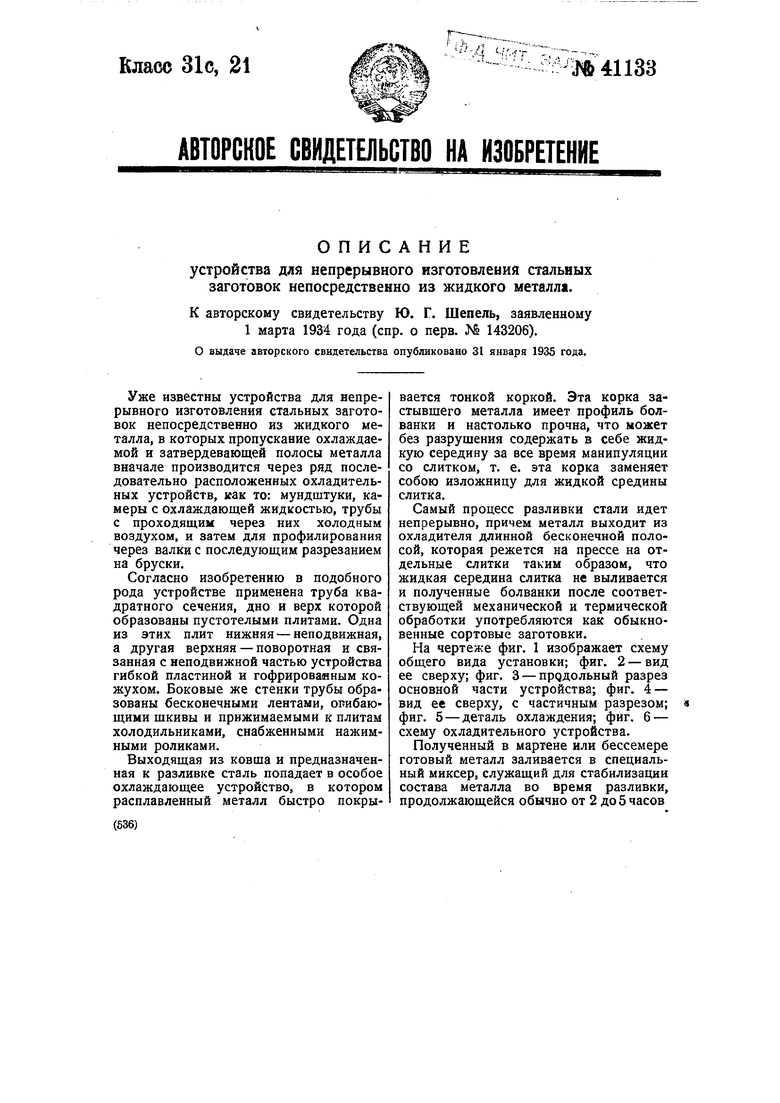

На чертеже фиг, 1 изображает схему общего вида установки; фиг. 2 - вид ее сверху; фиг. 3 - прддольный разрез основной части устройства; фиг. 4 - вид ее сверху, с частичным разрезом; фиг. 5 - деталь охлаждения; фиг. 6 - схему охладительного устройства.

Полученный в мартене или бессемере готовый металл заливается в специальный миксер, служащий для стабилизации состава металла во время разливки, продолжающейся обычно от 2 до 5 часов

Этот миксер 1 (фиг. 1) имеет жолоб 2 с соответствующим запором, под которым расположен ковш 3. В случае необходимости для сохранения постоянной консистенции металла требуется предварительно или даже постоянно прогревать „и жолоб и ковш. Из ковша 3 по огнеупорному рукаву 18 жидкая сталь поступает через мудштук 4, изготовленный из жароупорной стали и охлаждаемый водой, в формуюш.ую трубу, в которой интенсивно охлаждается по периферии и выходит из него в виде непрерывной полосы, покрытой тонкой застывшей коркой. Внутренняя часть полосы еще жидкая и наполнение застывшей оболочки поддерживается гидростатическим давлением в ковше металла. Из трубы металл попадает в охладитель 5. Поверхность мундштука 4, соприкасающаяся с жидким металлом, должна ;иметь высокую температуру для предупреждения сильного охлаждения струй металла и связанного с этим засталивания отверстия мундштука 4. Кроме того, мундштук 4 плотно входит в отверстие ручья трубы, которая имеет квадратное сечение, причем дно ее представляет собою пустотелую плиту 33, охлаждаемую потоком воды и закрепленную неподвижно на опорах. В- части плиты 33, прилегающей к мундштуку 4 на некотором протяжении, охлаждение отсутствует с той целью, чтобы при вытягивании слитка во время работы не происходило разрывов поверхностной оболочки слитка в местах, лежащих близ мундштука 4. Верхняя часть трубы состоит из двух плит 26 и 31 (фиг. 3), из которых прилегающая, к мундштуку часть плиты 26 также без охлаждения. Плита 26 неподвижна и .соединена гибкой стальной пластиной 29 с плитой 31. Плита 31 может вращаться на шарнире 28 на угол от О до 0,2°, изменяя по высоте выход ручья трубы. Сверху эта плита 3 прижимается к упору 32 пружиной 25 для того, чтобы поверхность застывшего и подвергающегося усадке слитка была в тесном соприкосновении с охлаждающей поверхностью плиты 32. Гофрированный кожух 30, омываемый водою, служит для охлаждения пластинки 29. Плита 31 охлаждается так же, как и

плита 33. Сбоку к стенкам 31 и 33

плотно прижимаются боковые стенки ручья трубы. Ленты эти перекинуты через шкивы 19 и 20, связанные с общим мотором 16 при помощи червячной передачи 17. Расстояние между лентами образует горизонтальный размер ручья, который к устью уменьшается на величину усадки слитка. Ленты со стороны, обращенной к металлу, имеют поверхность несколько наклонную для лучшего зацепления с коркой металла. Во избежание перекоса лент и вполне надежного зацепления их со шкивами, на стороне, обращенной к шкивам, имеется ряд выступов, попадающих в соответствующие выемки на шкивах.

При вращении шкивов по направлению стрелок (фиг. 4) ленты двигаются по направлению к устью ручья и захватывают с собой образовавшийся слиток. На место переместившегося металла поступают новые порции жидкой стали, которая отвердевает и тоже увлекается непрерывно или периодически движущимися лентами и таким образом осу-. ществляется работа конвейера. Для охлаждения лент в местах соприкосновения с металлом служат холодильники 23, представляющие собою полые стальные отливки, в середине которых закреплены нажимные ролики 22. Эти ролики служат для плотного прижима ленты к боковым сторонам плит 31 и 33 а предупреждения выпучивания лент наружу, давая в то же время лентам свободно двигаться в 1 аправлении вращения шкивов. Холодильники 23 в рабочем положении прижаты к лентам пружинами 24, причем вода поступает в середину холодильников, проходит между роликами 22, омывает поверхность ленты и еытекает по обеим сторонам наружу.

Из трубы слиток выходит с весьма

тонкой и мягкой оболочкой, под КОТОт

рой находится расплавленный металл. Для того, чтобы утолстить и повысить прочность корки, нужно понизить температуру металла. Для этой цели служат охладители 5 (фиг. 1, 2, 5), находящиеся на некотором расстоянии от устья трубы. Охладитель 5 состоит из трубы, через которую пропускаемся слиток. Вода пускается в охладитель

после того, как полоса металла уже вошла в него. Нагнетаемая через охладитель вода с образовавшимся паром с большой скоростью омывает раскаленную поверхность слитка и энергично охлаждает наружные стороны, как показано на фиг. 5. Для поддерживания охладителя, И1(1еющего большую длину, в корпусе его предусмотрены ролики 13, а в нижней части имеется приемник для окалины с легко отнимаюш.имся дном для чистки. Для уменьшения окисления поверхности слитка м&жно пропускать через охладитель в качестве охлаждаюшей жидкости раствор соответствующих солей; не исключается возможность полного устранения этого охладителя 5, если поступающая из трубы металлическая полоса будет иметь достаточно твердую оболочку. Корка у выходящего слитка из охладителя 5 должна выходить настолько прочной, чтобы ее можно было захватить питательными валками 6 и 7, подающими слиток дальше по рольгангу к прессу 8. Скорость движения вальцов согласуется со скоростью движения слитка в трубе. При перемещении слитка к прессу 8 поверхность металла охлаждается рядом водяных сопел 12, не дающих твердой корке размягчиться от внутренней теплоты.

Пресс 8 разрезает полосу металла на отдельные болванки, предварительно обжав их в местах разреза, и, таким образом, жидкая средина слитков не выливается из своей застывшей оболочки. Нарезанные болванки поступают на транспортер 9, причем нижние конпы болванок усиленно охлаждаются соплами 10. Самая поверхность болванок тоже охлаждается этими же соплами. Транспортер подает болванки в вертикальном положении для того, чтобы имеющиеся газовые скопления в жидкой середине болванок смогли собраться в усадочную раковину в определенном

месте. Металл слитка, хорошо застывший на периферии, но имеющий тестообразную середину обжимается в вальцах И-для уплотнения мета.чла и улучшения усадочной раковины. Из валь, цов 11 слитки поступают на стеллажигде выравниваются в температуре и подаются обычным поря IKOM к сортовым станам без промежуточного нагрева.

При самом процессе разливки металла до наполнения ковша 3 металлом в трубе со стороны выхода металла закладывается глиняная пробка, не позволяющая металлу вылиться; затем наполняется ковш 3 и через небольшой промежуток времени пускают ленты конвейера, который увлекает за собою застывшую оболочку слитка.

Описанный способ в применении его к сталелитейному делу делает излишним применение изложниц и позволяет в больших сталелитейных и прокатных цехах обойтись без блюминга, так как при формовочно-конвейерной разливке сразу же получается сортовая заготовка нужного профиля.

Предмет изобретения.

Установка лля непрерывного изготовления стальных заготовок кепосред ственно из жидкого металла, путем пропускания последнего через охлаждаемый канал с последующей профилировкой валками, отличающаяся применением трубы квадратного сечения, дно и верх которой образованы пустотелыми плитами 33 и 31, из которых нижняя неподвижная, а верхняя поворотная и связанная с неподвижной плитой 26 гибкой пластинкой 29 и гофрированным кожухом 30, боковые же стенки трубы образованы бесконечными лентами 21 огибающими шкивы 20 и прижимаемыми к плитам 33 и 31 холодильниками 23 снабженными нажимными родиками 22

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198064C2 |

| СПОСОБ НАПРАВЛЕНИЯ НЕПРЕРЫВНЫХ ЗАГОТОВОК В УСТАНОВКЕ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2147262C1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831292A1 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2013 |

|

RU2639185C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2043832C1 |

| Устройство для замены удлиненного погружного стакана | 1990 |

|

SU1752496A1 |

Авторы

Даты

1935-01-31—Публикация

1934-03-01—Подача