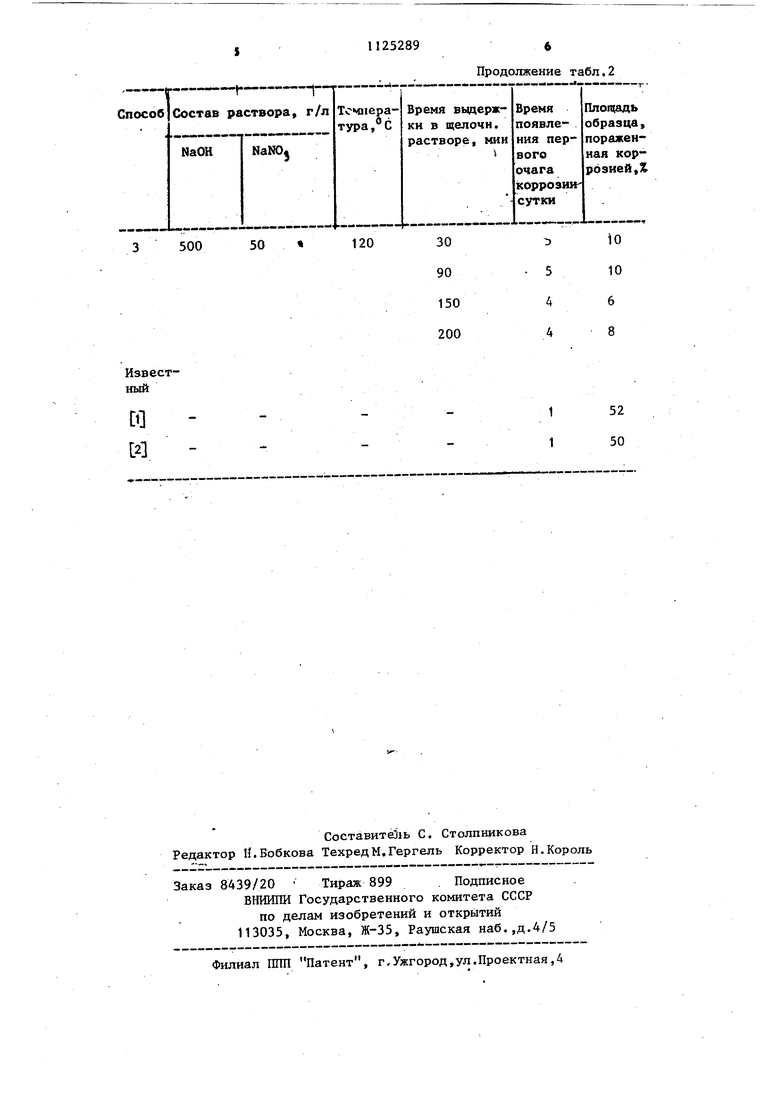

Изобретение относится к металлур гни, а именно к химико-термической обработке стальных изделий. Известен способ сульфоцианирования стальных изделий, заключающийся в погружении и выдержке деталей в расплаве, содержащем карбонат калия, серосодержащие и аз-отсодержащие; вещества Л . Недостатками этого способа являются хрупкость упрочненного слоя и низкая коррозионная стойкость в сре дах, вызьшающих питтинговую коррозию. Хрупкость упрочненного слоя объясняется наличием в последнем карбонитридов на основе С-фазы. Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является сп соб сульфоцианирования деталей, зак лючающийся в погружении и выдержке деталей в расплаве, содержащем, %: цианат 49-77, карбонат щелочного металла 23-50, роданид калия 0,11.0 2. Недостатком известного способа является низкая коррозионная стойкость в средах, вызывшощих питтинго вую коррозию. При этом упрочненный слой на деталях достаточно пластичен вследствие того, что он не имеет карбонитридрв типа -фазы. Цель изобретений - повышение стойкости изделий к питтинговой кор розии. Указанная цель достигается тем, что согласно способу обработки стальных изделий, включающему сульфоцианирование в расплаве на основе цианатов щелочных металлов, перед сульфоцианированием изделия оксидируют в щелочном растворе при 120-140 0 в течение.30-150 мин. В качестве щелочного раствора можно использовать любой из обьино применяемых для. химического оксидирования стальных и чугунных деталей. Время обработки определяют на ос новании следующего: при обработке д талей в щелочном растворе менее 30 30 мин наблюдается пониженная корро зионная стойкость, а обработка в те чение более чем 150 мин не приводит к дальнейшему увеличению коррозионной стойкости. Пример 1. Проводят химикотермическую обработку образцов из стали 38ХНЗМФА, улучшенной до НРС 3 40. Образцы после обезжиривания в течение 30 мин вьщерживают при 140 С в щелочном растворе, содержащем 800 г/л едкого натра и 130 г/л азотно-кислого натрия, после чего их погружают в расплав, содержащий 73,2% цианата калия, 26,5% карбоната калия и 0,3% роданида калия, . где выдерживают в течение трех часов при 560 С, затем образцы вынимают из расплава и охлс1жда1Ьт на воздухе. Аналогично обрабатьшают другие партии образцов, но при этом вьщержка деталей в щелочном растворе составляет соответственно 90, 150 и 200 мин. Пример 2. Проводят химикотермическую обработку, включающую выдержку образцов после обезжиривания при 130 в растворе, содержащем 700 г/л едкого натра и 80 г/л азотнокислого натрия. Затем образцы подвергают сульфоцианированию, как указано в примере 1. Пример 3. Проводят химикотермическую обработку, включающую выдержку образцов при 120° в раствоpej содержащем 500 .г/л едкого натра и 50 г/л азотно-кислого натрия. Затем образцы подвергают сульфоцианированию, как в примере 1. Для сравнения аналогичные образцы подвергают сульфоцианированию при 560 в течение 3 ч в известных расплавах. В табл. 1 и 2 приведены данные по обработке известными и предлагаемыми способами. Коррозионные испытания проводят с использованием 3%-ного раствора, (ГОСТ 9.012-73,метод Е). Во время коррозионных испытаний фиксируют момент появления на образцах первого очага коррозии, а по истечении 20 сут визуально определяют степень коррозионных разрушений. Из анализа экспериментальныхданных приведенных в табл. 1 и 2, следует, что стойкость изделий, обработанных по предлагаемому способу, к питтинговой коррозии повьш1ается в 5-8 раз. При этом твердость, толщина и фазовый состав диффузионного слоя остаются такими же, как при обработке по известному способу 2 .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Состав для жидкостного сульфоцианирования стальных изделий | 1979 |

|

SU905323A1 |

| Способ сульфоцианирования деталей из сталей и чугунов | 1979 |

|

SU899710A1 |

| СОСТАВ ВАННЫ ДЛЯ СУЛЬФОЦИАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2021 |

|

RU2764098C1 |

| Способ химико-термической обработки стальных изделий | 1981 |

|

SU949017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| Состав для термического восстановления стальных изделий | 1988 |

|

SU1585380A1 |

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| Способ сульфидирования стальных изделий | 1982 |

|

SU1151589A1 |

| Печь-ванна для химико-термической обработки | 1983 |

|

SU1148880A1 |

CnoCOlB ОБРАБОТКИ СТАЛЬНЫХ . ИЗДЩ1ИЙ включающий сульфоцианирование в расплаве на основе цианатов щелочных металлов, отличающийся тем, то, с целью повышения стойкости изделий к питтинговой коррозии, перед сульфоцианированием изделия оксидируют в щелочном растворе при 120-140 С в течение 30150 мин.

130

800

80

700

f

Г у у

уЧе У

т а б .л и ц 3 2Способ

50

500

Известный

D

2

Продолжение табл.2

10 10 6 8

: 5

4 4

52 50

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для сульфоцианирования стальных деталей | 1979 |

|

SU789631A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Состав для жидкостного сульфоцианирования стальных изделий | 1979 |

|

SU905323A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-23—Публикация

1983-02-21—Подача